- •Ж) Регуляторы скорости.

- •1 Грузонесущий элемент; 2 вибровозбудитель

- •Б) Копры и копровое оборудование;

- •В) Бескопровое погружение свай;

- •3.Устройства для подъема ударной части и ее направления.

- •Турбулентные смесители:

- •Д) Виброхоботы, виброжелоба;

- •Ж) Машины для выравнивания поверхности затвердевшего бетона;

3.Устройства для подъема ударной части и ее направления.

Различают: Механические; Паровоздушные; Дизельные; Гидравлические свайные молоты.

Механический молот – простейший механизм; металлическая отливка массой 5 т, поднимается вдоль мачты копра канатом подъемной лебедки и сбрасывается на сваю. Низкая производительность (4-12 ударов в минуту); применяют при малых объемах свайных работ.

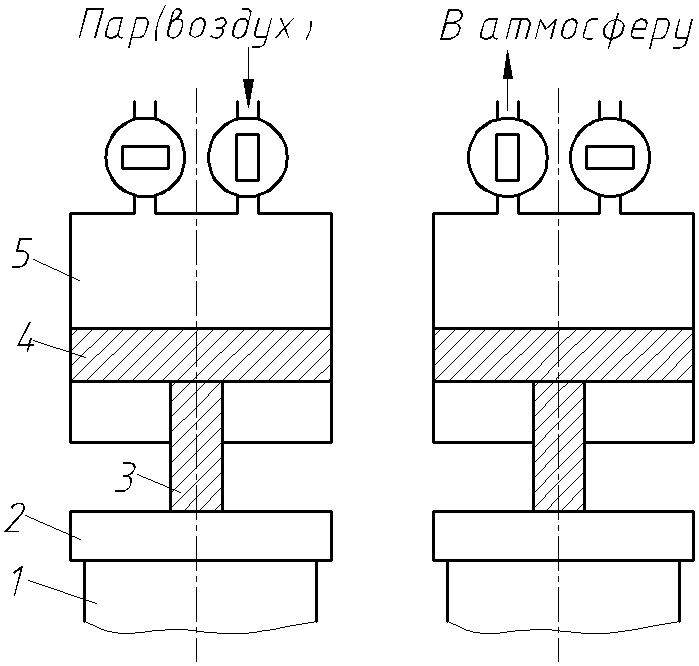

Паровоздушный молот – это пара – цилиндр и поршень. В молотах одиночного действия поршень через шток соединен с наголовником сваи, а ударной частью является цилиндр (частота ударов 40-50 мин-1). В молотах двойного действия ударной частью является соединенный с поршнем боек, движущийся внутри цилиндра. Они производительнее одиночных. Недостаток – зависимость от компрессорных или паросиловых установок.

Гидравлический молот. Работает как паровоздушный двойного действия. Отличие – вместо пара или воздуха подают в цилиндр жидкость, копер оборудуют насосной установкой. Масса ударной части – 210-7500 кГ, энергия удара – 3.5-120 кДЖ, частота удара – 50-170 мин-1.

Рис.10.1. Принцип работы паровоздушного молота одиночного действия: 1-свая; 2-наголовник; 3-шток; 4-поршень; 5-цилиндр.

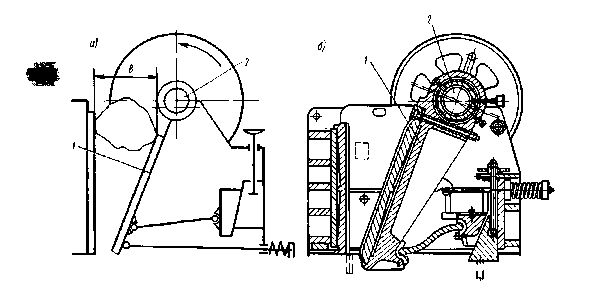

Дизельные молоты бывают трубчатые и штанговые (Рис.10.2).

Рис.10.2. Принципиальные схемы дизель-молотов (штангового (а) и трубчатого (б)): 1-подвижный цилиндр; 2-направляющие штанги; 3-поршень; 4-подвижный поршень; 5-головка; 6-неподвижный цилиндр; 7-шабот.

Ударная часть штанговых молотов представляет собой подвижный цилиндр, открытый сбоку и перемещающийся в направляющих двух штангах (см.рис.10.2.а). При падении цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива. Энергия (от сгорания смеси) подбрасывает цилиндр вверх, после чего происходит новый удар по свае и цикл повторяется.

У трубчатых молотов (см.рис.10.2.б) неподвижный цилиндр, имеющий шабот (для восприятия ударов молота), является направляющей конструкцией. Ударная часть молота здесь – подвижный цилиндр с головкой. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо насосом низкого давления.

Трубчатые молоты обладают при одинаковой массе ударной части в 2-3 раза большей энергией удара, чем штанговые. Зимой штанговые молоты можно запускать при Т= - 30°. Трубчатые при Т до - 20° требуют применение специальных присадок к топливу и подогрев молота в течении 20-30 минут. Штанговые в зимних условиях работают более устойчиво.

Наголовники позволяют закрепить сваю в направляющих копра и предохранить головы свай от разрушения при ударах молота. Они бывают: металлические литые и сварные с амортизационными прокладками из древесины и полимерных материалов.

Дизельные молоты (наибольшее распространение), работают независимо от внешних источников энергии в режиме двухтактного дизеля. Различают дизель-молоты с направляющими штангами (штанговые) и с направляющим цилиндром (трубчатые).

У штанговых: 2 направляющие штанги объединены внизу основанием, отлитым заодно с поршнем. Основание опирается на сферическую пяту и наголовник. По штангам перемещается цилиндр (ударная часть молота). Вверху штанги объединены траверсой захвата (кошка), свободно перемещающейся по ним и подвешенной к канату лебедки копра. Энергия удара – 3,2-65 кДЖ, частота – 55 мин-1, масса ударной части – 240-2500 кГ. Область применения: легкие железобетонные и деревянные сваи в слабые и средние грунты, шпунт для ограждения транспорта и котлованов.

У трубчатых: ударной частью служит поршень, перемещающийся в направляющем цилиндре. Удары поршня воспринимает шабот. Поршень поднимают кошкой и сбрасывают. От удара поршня о шабот топливно-воздушная смесь разбрызгивается и воспламеняется, газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал в атмосферу и повторяя процесс.

Энергия удара – 15-150 кДЖ, частота – 45 мин-1, масса – 500-5000 кг (до - 60°).

Для забивки железобетонных свай в любые нескальные грунты, для работы в условиях низких темеператур.

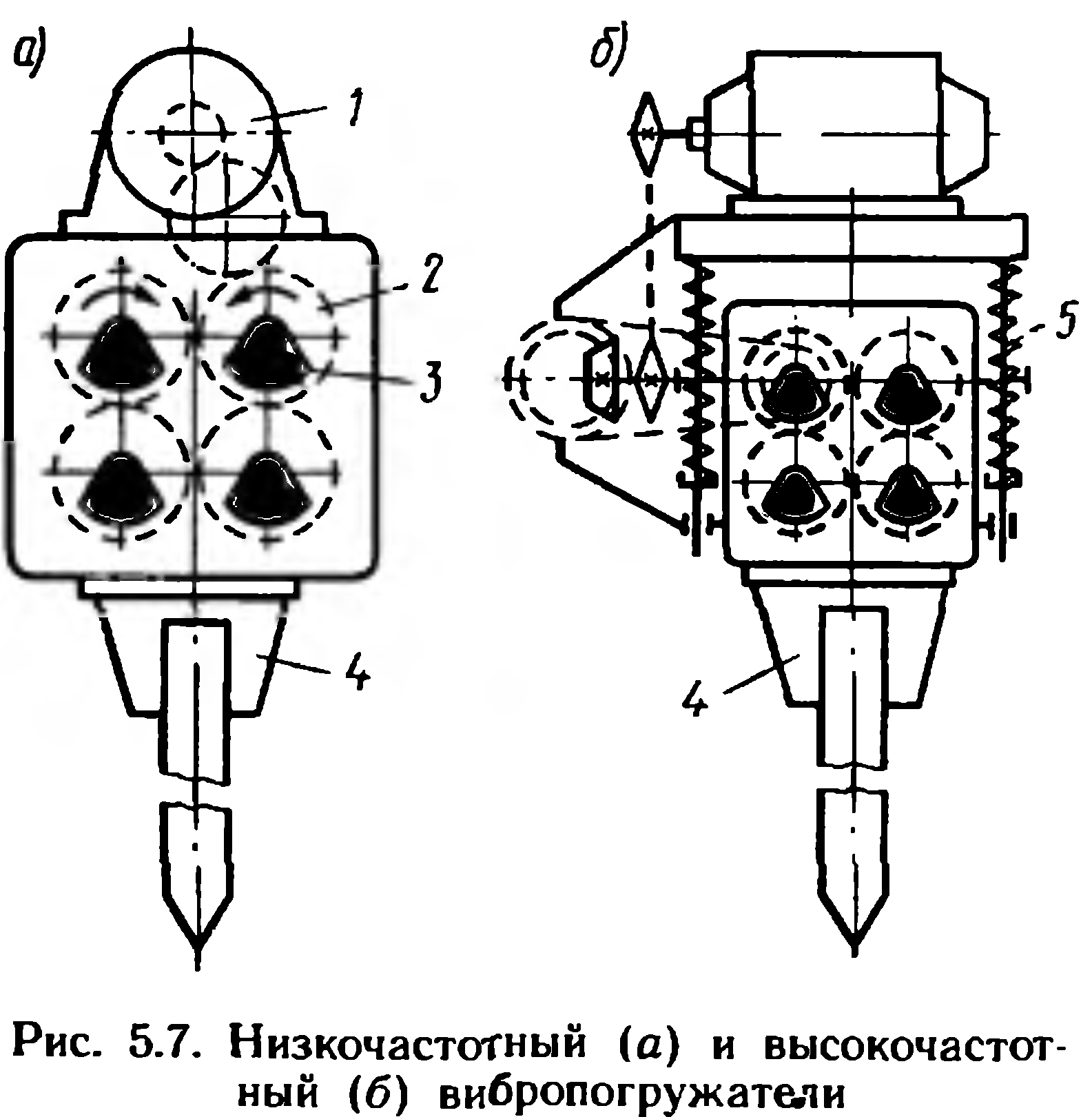

д) Вибропогружатели и вибромолоты; Вибропогружатели представляют собой возбудитель направленных колебаний вдоль оси сваи. Он соединен со сваей через наголовник, сообщает ей вынуждающее периодическое усилие. Для увеличения амплитуды вынуждающей силы их изготовляют многодебалансными. Низкочастотные – до 10 Гц (частота колебаний); высокочастотные – до 16,6 Гц. Песчаные и супечаные водонасыщенные грунты. Удобны в управлении, производительнее, не разрушают головы свай. Недостаток: ограниченная область применения, сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации.

1-двиг-ль; 2-зубчатые колеса; 3-дебаланс; 4-наголовник; 5-амортизаторы.

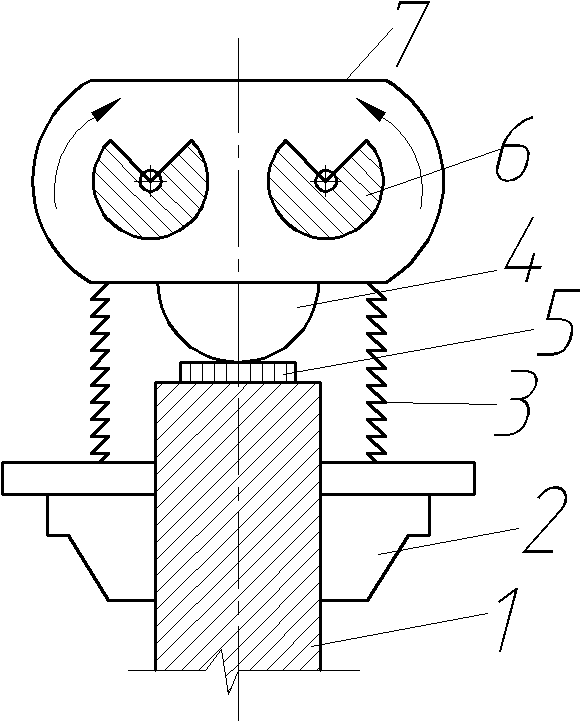

Вибромолоты – отличие от вибропогружателей способом соединения корпуса вибровозбудителя с наголовником – через пружинные амортизаторы. Энергия удара – 3,9 кДЖ; масса – 2850 кГ. Используются также для выдергивания свай и шпунта.

Рис.10.3. Принципиальная схема устойства вибромолота: 1-свая; 2-наголовник; 3-пружинные амортизоторы; 4-боек; 5-наковальня; 6-дебалансы; 7-корпус с двумя синхронно работающими электродвигателями с дебалансами на их валах.

16.МАШИНЫ

ДЛЯ ДРОБЛЕНИЯ, СОРТИРОВКИ И МОЙКИ

КАМЕННЫХ МАТЕРИАЛОВ: а) Дробилки

(щековые, конусные, валковые, молотковые,

роторные); Измельчение

– процесс уменьшения размеров кусков

твердого материала. Процесс измельчения

можно охарактеризовать степенью

измельченияп:

,где

,где – средний размер исходных кусков;

– средний размер исходных кусков;

– средний размер измельченных кусков.

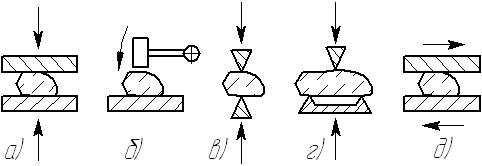

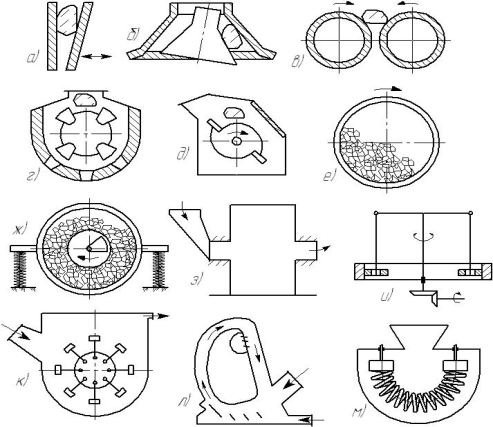

В машинах для измельчения

используются следующие основные методы

разрушения (рисунок 16.2): раздавливание

(рисунок 16.2, а), удар (рисунок 16.1, б),

раскалывание (рисунок 16.2, в), излом

(рисунок 16.2, г), и истирание (рисунок

16.2, д).Применяемые для измельчения

машины разделяют на дробилки и мельницы.

– средний размер измельченных кусков.

В машинах для измельчения

используются следующие основные методы

разрушения (рисунок 16.2): раздавливание

(рисунок 16.2, а), удар (рисунок 16.1, б),

раскалывание (рисунок 16.2, в), излом

(рисунок 16.2, г), и истирание (рисунок

16.2, д).Применяемые для измельчения

машины разделяют на дробилки и мельницы. а

– раздавливание; б – удар; в –

раскалывание; г – излом; д –

истирание.Рисунок 16.2 – Основные методы

разрушения Дробилки

по принципу действия разделяют на

щековые (рисунок 16.3, а), конусные (рисунок

16.3, б); валковые (рисунок 16.3, в), которые

бывают молотковыми (рисунок 16.3, г) и

роторными (рисунок 16.3, д)

а

– раздавливание; б – удар; в –

раскалывание; г – излом; д –

истирание.Рисунок 16.2 – Основные методы

разрушения Дробилки

по принципу действия разделяют на

щековые (рисунок 16.3, а), конусные (рисунок

16.3, б); валковые (рисунок 16.3, в), которые

бывают молотковыми (рисунок 16.3, г) и

роторными (рисунок 16.3, д)

![]()

дробилки: а – щековые; б – конусные; в – валковые; г – молотковые; д – роторные;

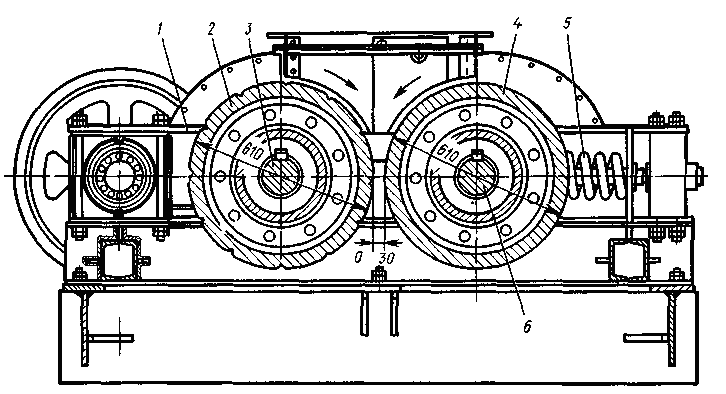

Щековые дробилки. По характеру движения подвижной щеки щековые дробилки разделяют на дробилки с простым и сложным качанием щеки.

Дробилка с простым качанием щеки (рисунок 16.4, а, б) состоит из сварного корпуса 1, в котором в подшипниках установлен эксцентриковый вал 7 с подвешенным к нему шатуном 8. Нижний конец шатуна имеет специальные гнезда, в которых свободно вставлены концы распорных плит 12 и 13. Противоположный конец распорной плиты 13 вставлен в гнездо подвижной щеки 3, подвешенной на оси 5. Конец плиты 12 упирается в клиновый упор регулировочного устройства 9. Тяга 11 и пружина 10 обеспечивают обратное движение подвижной щеки и удерживают от выпадания распорные плиты. К неподвижной 2 и подвижной щекам крепятся дробящие плиты 4 с вертикальным рифлением, являющиеся основными рабочими органами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки корпуса дробилки образуют камеру дробления. Дробящие плиты устанавливают так, чтобы выступы одной располагались против впадин другой (рисунок 16.4, в). Привод дробилки состоит из электродвигателя и многорядной клиноременной передачи с массивным шкивом-маховиком 6.

а – конструктивная схема; б – кинематическая схема; в – схема прохождения материала через разгрузочную щель; г – схема для определения производительности щековой дробилки;

1 - корпус; 2 – неподвижная щека; 3 – подвижная щека; 4 – дробящая щека; 5 - ось; 6 – шкив-маховик; 7 – эксцентриковый вал; 8 - шатун; 9 – регулировочное устройство; 10 - пружина; 11 - тяга; 12, 13 – распорная плита

Рисунок 16.4 – Щековая дробилка с простым качанием щеки

Дробилка со сложным качанием щеки (рисунок 16.5) по конструкции проще, чем с простым качанием, и имеет меньшую массу. В ней отсутствует шатун, а подвижная щека 1 подвешена непосредственно к эксцентриковому валу 2, в результате чего точки подвижной щеки движутся по эллиптическим траекториям с минимальной разностью осей эллипса вверху и максимальной внизу.

Дробление материала происходит в результате раздавливания, раскалывания, излома и истирания материала. Дробилки со сложным качанием щеки применяют для среднего и мелкого дробления пород средней крепости. Сложное движение подвижной щеки приводит к более интенсивному износу дробящих плит и более частой их замене.

Недостатками щековых дробилок являются цикличный характер их работы и высокая энергоемкость процесса разрушения. Удельная мощность [кВт/(м3/ч)] при минимальной ширине разгрузочной щели достигает у дробилок с простым качанием 1,2...4,6 и со сложным качанием щеки – 0,9...4,6.

а - кинематическая схема; б - конструктивная схема; 1 – подвижная щека; 2 – эксцентриковый вал

Рисунок 16.5 – Щековая дробилка со сложным качанием щеки

Конусные дробилки. В таких дробилках материал раздавливается в камере дробления рабочим конусом, совершающим пространственное качание внутри неподвижного конуса (рисунок 16.6 а, б). В каждый момент одна из образующих дробящего конуса оказывается наиболее приближенной к внутренней поверхности неподвижного конуса, а противоположная ей образующая – наиболее удаленной. Таким образом, в любой момент поверхности дробящих конусов, сближаясь, производят дробление материала, а в зоне удаления этих поверхностей ранее раздробленный материал под действием собственной массы разгружается через кольцеобразную выпускную щель.

Различают конусные дробилки для крупного, среднего и мелкого дробления.

В конусных дробилках для крупного дробления (рисунок 16.6, а) измельчение материала производится в кольцевом рабочем пространстве, образованном двумя конусами: неподвижном 2 и подвижном – дробящим 7. Первый закреплен к основанию дробилки 1. Дробящий конус плотно насажен на вал 6, верхний конец которого шарнирно с помощью подвесного подшипника 4 крепится к траверсе 5, а нижний – свободно входит в стакан-эксцентрик 11. Последний может вращаться в вертикальном подшипнике 12 станины дробилки. Вращение стакану-эксцентрику передается от электродвигателя через горизонтальный вал 9 и коническую передачу 10. Дробящие конусы бронированы плитами 3 и 8 из износостойкой стали. Дробление материала происходит в зоне, где поверхности конусов сближаются, а разгрузка – там, где эти поверхности расходятся.

Максимальная крупность кусков, загруженных в дробилку при В = 900, 1200 и 1500 мм, составляет соответственно 750, 1000 и 1200 мм, а ширина разгрузочной щели – 125…225 мм.

Конусные дробилки для среднего и мелкого дробления (рис. 16.6, б) значительно отличаются от дробилок для крупного дробления, прежде всего, очертанием профиля рабочего пространства. Подвижный дробящий конус 7 имеет угол при вершине 80...1000 «пологий конус», у дробилок крупного дробления этот угол составляет 20...300 («крутой конус»). Неподвижный дробящий конус 3 также расширяется книзу, образуя с подвижным «параллельную зону» (рис. 16.6, в), при движении по которой материал подвергается неоднократному сжатию и дроблению до размера, равного выходной щели. Поэтому крупность продукта дробления определяется шириной закрытой, а не открытой, как у дробилок крупного дробления, разгрузочной щели. Камеры дробления этих дробилок принимают меньшие по размеру куски и выдают более мелкий продукт. Наибольший размер загружаемого куска в дробилки среднего дробления 60...300 мм при размере разгрузочного отверстия 12...60 мм; у дробилок мелкого дробления соответственно 8...170 мм при размере разгрузочного отверстия 5...20 мм.

В таких дробилках иначе выполнена опора дробящего конуса. Вал 6 (рис. 16.6, б), на котором насажен дробящий конус, выполнен консольным, не имеющим верхней опоры. опора дробящего конуса расположена в центре его качания и выполнена в виде сферического подпятника 13 большого радиуса, воспринимающего как массу конуса и вала, так и усилия дробления. Нижний конец вала вставлен в эксцентриковую втулку 11, размещенную в стакане, представляющим одно целое со станиной дробилки. Эксцентриковая втулка получает вращение от электродвигателя через горизонтальный вал и коническую передачу. Материал поступает на диск-питатель 14 и равномерно распределяется по всему загрузочному отверстию.

а – крупного дробления; б – среднего и мелкого дробления; в – профили камер дробления конусных дробилок; в – размер выходной щели;1- основание дробилки; 2 – неподвижный конус; 3, 8 – плиты; 4 – подвесной подшипник; 5 – траверса; 6 – вал; 7 – подвижный конус; 9 – горизонтальный вал; 10 – коническая передача; 11 – стакан-эксцентрик; 12 – подшипник; 13 – подпятник; 14 – диск-питатель; 15, 16, 17 – камеры дробления.Рисунок 16.6 – Конусная дробилка

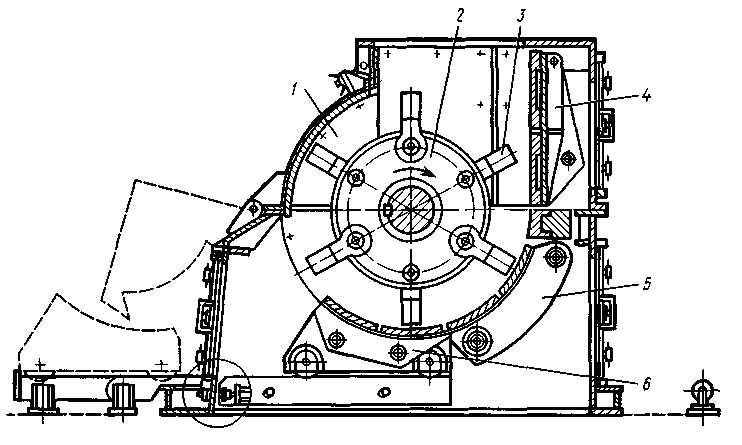

Валковые дробилки. Рабочими органами валковой дробилки (рисунок 16.7) являются два параллельных цилиндрических валка 2 и 4, вращающиеся навстречу один другому. Попадающий в рабочую зону кусок материала увлекается трением о поверхность валков и затягивается в рабочее пространство, где подвергается дроблению в результате раскалывания, излома и истирания. Поверхности валков изготовляют гладкими и рифлеными. Валки монтируются на станине 1 в подшипниках 3 и 6. Подшипники одного либо двух валков имеют пружинные опоры 5, которые могут перемещаться в направляющих при попадании в дробилку недробимого предмета. Вращение валка сообщается от электродвигателя через клиноременную передачу с частотой 75...190 мин-1.

Поэтому валковые дробилки применяют только для вторичного дробления пород средней и малой прочности, а также для измельчения вязких и влажных материалов. Степень измельчения – 4…12. Типоразмер дробилки характеризуют диаметром и длиной валков.

1 – станина; 2, 4 – цилиндрические валки; 3, 6 – подшипники; 5 – пружинные опоры.Рисунок 16.7 – Валковая дробилка

Роторные и молотковые дробилки. Роторные дробилки применяют для дробления известняка, доломита, руд, мрамора и других подобных им материалов, обладающих малой абразивностью. Их выпускают двух типов: для крупного дробления, которые используют на первичной стадии дробления; для среднего и мелкого дробления, используемые на заключительных стадиях дробления. Работа таких дробилок основана на принципе разрушения пород ударными нагрузками. Роторные дробилки обеспечивают получение щебня высокого качества, преимущественно кубообразной формы, с одновременным обогащением продукта дробления, так как более слабые составляющие пород подвергаются значительному измельчению и отсеиванию от основных фракций.

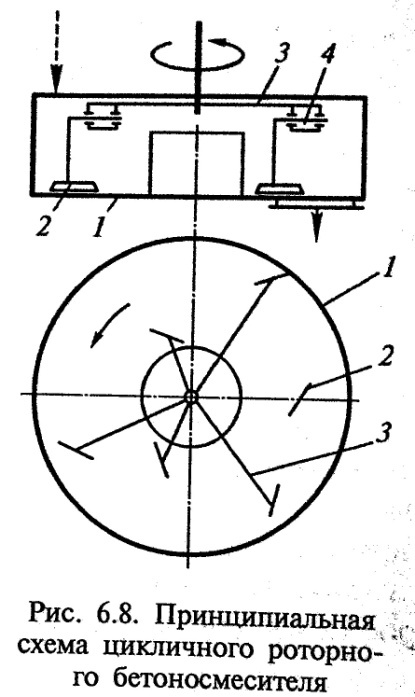

Роторная дробилка представляет собой коробчатый корпус 3, в котором размещены вращающийся с большой скоростью ротор 1 с жестко закрепленными на его внешней поверхности билами 2 (рисунок 16.8). Вращение ротору сообщается от электродвигателя через клиноременную передачу. Внутри корпуса подвешены отражательные плиты 4 и 7, нижняя часть которых опирается на пружинно-регулировочное устройство 5 и 6, позволяющее регулировать ширину выходной щели, а также пропускать недробимое тело при его попадании в камеру дробления. Дробление материала осуществляется в результате удара по нему бил и удара кусков об отражательные плиты, чем достигается высокая (10...20) степень дробления. В сравнении с другими типами дробилок роторные дробилки имеют меньшую металлоемкость, небольшие габариты, что в сочетании с высокой степенью дробления обусловило применение их на передвижных дробильных установках. Размер наибольшего куска, загружаемого в дробилки крупного дробления, 800... 1000 мм, среднего – 400…1000 мм при окружной скорости 20…35 м/с.

1 – ротор; 2 – била; 3 – коробчатый корпус; 4, 7 – отражательные плиты; 5, 6 – пружинно-регулировочное устройство.Рисунок 16.8 – Роторная дробилка

Молотковые дробилки (рисунок 16.9) Молотковая дробилка состоит из сварного корпуса 1, в котором установлены ротор 2, отбойная плита 4, поворотная 5 и выдвижная колосниковая решетки 6. Ротор состоит из одного или нескольких дисков, закрепленных ни общем приводном валу. Дробление материала осуществляется под действием удара по нему молотков 3 массой 15…20 кг, шарнирно закрепленных к дискам вращающегося ротора, и соударения кусков с плитами и колосниковыми решетками. Положение колосниковых решеток и отбойной плиты – регулируемое. Рабочий зазор между внутренней поверхностью колосниковой решетки и ротором выбирают в зависимости от крупности продукта дробления. При крупном дроблении обычно он в полтора-два раза больше поперечника максимальных кусков продукта дробления, а при мелком – в три-пять раз. Размер наибольшего куска материала, загружаемого в молотковые дробилки,– 75...600 мм при окружной скорости молотков 60 м/с. Недостатком молотковых дробилок является быстрый износ молотков и колосниковых решеток. Они также не могут быть рекомендованы для измельчения слишком низких (глинистых) влажных материалов, которые забивают колосниковую решетку.

1 – сварной корпус; 2 – ротор; 3 – молоток; 4 – отбойная плита; 5 – поворотная решетка; 6 – колосниковая решетка.Рисунок 16.9 – Молотковая дробилка

б)

Мельницы (бегуны, стержневые, шаровые,

вибрационные); Мельницы

по принципу действия разделяют на

барабанные (рисунок 16.3, е, ж, з), в которых

материал измельчается, во вращающемся

(рисунок 16.3, е) или вибрирующем (рисунок

16.3, ж) барабане с помощью загруженных

в барабан мелющих тел или без них ударами

и истиранием кусков материала между

собой и с элементами внутренней

поверхности барабана в мельнице

самоизмельчения, ролико-маятниковые

(рисунок.16.3, и), в которых ролик прижимаются

к бортам чаши центробежной силой,

ударные (рисунок 16.3, к) мельницы, в

которых материал измельчается быстро

вращающимся ротором с молотками,

струйные (рисунок 16.3, л), где материал

измельчается в результате трения и

соударения частиц, а также о стенки

камеры, разгоняясь воздушным потоком.

новый тип мельницы (рисунок 16.3, м),

разрушение в которой осуществляется

в клиновых пространствах между витками

вращающейся подобно гибкому валу

дугообразно изогнутой винтовой спирали.

Эта мельница находится на стадии

развития и совершенствования. ![]()

мельницы: е, ж, з – барабанные; и – ролико-маятниковые; к – ударные; л – струйные; м – винтовые

в)

Машины для сортировки материалов (сита,

решета, грохоты); Процесс

разделения массы или смеси зерен прир-го

происхожд-я на классы по круп-ти наз-ся

грохочением или сортировкой. Грохочение

осущ-ся мех-м, гидравлич-м, воздуш-м,

магнит-м способами. Различ-т грохочение:

предварит-е, промежуточ-е,

товарное(окоечат-е). На грохотах

можно устанавл-ть до 3-х сит. Сита

располаг-т в 1-й пл-ти или ярусами.

По

исполн-ю и типу привода грохоты делят

на неподвиж-е колосниковые, барабанные

вращающиеся, эксцентриковые и инерционные

виброгрохоты. Неподвиж-е грохоты

предст-т собой колосниковые решетки

из износостой-й стали с выс-м уд-м

сопротив-м. для предвар-го грохочения.

Барабанные грохоты имеют наклонные

вращающийся барабан, состоящий из

секций с различными размерами отверстий.

Диам-ры барабанов таких грохотов

600…1000мм при длине 3…3,5м. частота вращ-я

15…20м-1.

Из-за большого расхода эн-и барабанные

грохоты имеют огранич-е прим-е.

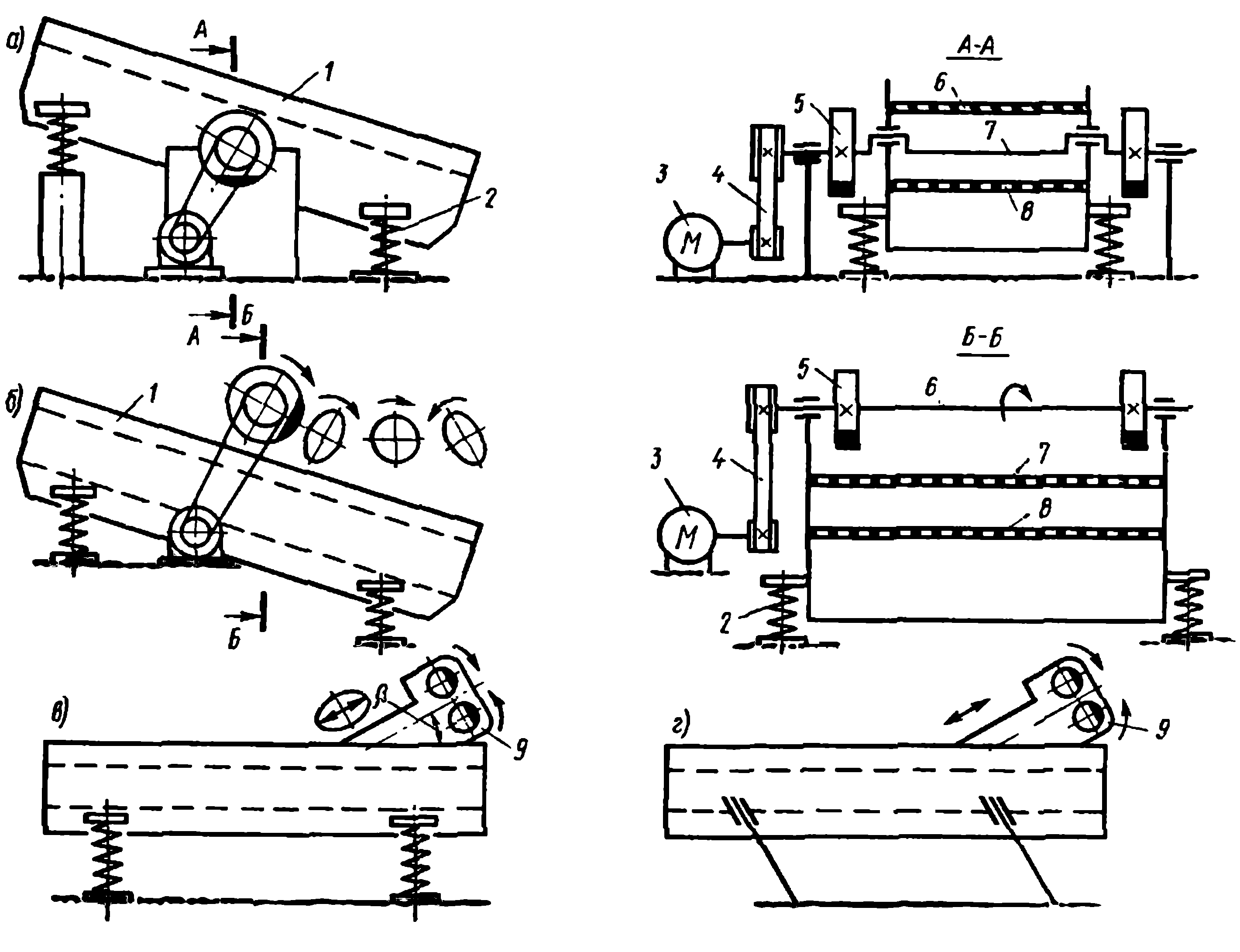

Эксцентриковые грохот состоит из

наклонного короба 1 с ситами 6 и 8,

эксцентрикового вала 7 с дебалансами

5 и опир-го на пружины 2. Вращ-е перед-ся

от электродвиг-ля 3 ч-з клиноременную

передачу 4. Изгот-т с двумя ситами

размером 1500*3750мм и амплитудой колеб-й

3…4,5мм и частотой колеб-й 800…1400 в мин.

Инерц-е виброгрохоты делятся

на инерц-е наклонные и гориз-е. наклонный

имеет приводной механизм в виде вала

6 с дебалансами 5, опертый на два

подшипника, корпуса кот-х укреплены в

стенках короба 1. Короб с ситами 7 и 8

опир-ся на основ-е ч-з упругие связи 2.

Размеры просеив-х сит 1750*1450мм, частота

вращ-я вала вибратора порядка 800мин-1

,

ампл-да колеб-й 3,7…4,5мм. Инерц-й гориз-й

имеет вибровозбуд-ль прямолин-но

направл-х колеб-й 9. Возбуд-ль состоит

из 2 паралельно располож-х дебаланс-х

валов, вращ-ся в разных направл-х. размеры

просеив-й поверх-ти сит 1250*3000мм, частота

колеб-й 500…700 в мин, ампл-да колеб-й

8…12мм.

![]() г)

Машины для мойки материалов; заполн-ли

бетона промывт для удаления глинистых

и орг-х примесей. Если круп-ть заполн-ля

не превыш-т 70мм, загрязн-ть мала и примеси

легко отделимы, то промывку совмещ-т с

сортировкой. На грохот по трубам из

сопл подается вода под давл-м 0,2…0,3МПа.

Мат-лы круп-ю 300…350мм промыв-т в цилиндрич-х

гравиемойках, сост-х из наклонного

барабанного вращ-го грохота с дополнит-й

моющей секцией с глухой поверх-ю. вода

на промывку подается вместе с мат-м.

для сильно загр-х мат-в, содерж-е глинистые

включ-я, прим-т моечные барабаны с

лопастями, закрепл-ми на внутр-й

поверх-ти барабана. Вода подается

навстречу движ-ю мат-ла. Для мойки песка,

отделения от него частиц менее 0,15мм и

послед-го обезвожжив-я прим-т гидромех-е

и гидравлич-е классификаторы. Гидромех-й

классификатор предст-т собой короб,

внутри кот-го размещена спираль. При

вращ-и спирали взвеш0е в воде мелкие

частицы отводятся в нижнюю часть короба,

а круп-е направл-ся спиралью к верхнему

разгрузоч-му окну. Короб устанавл-т под

углом 16..18°. диам-р спирали 1000…1500мм при

частоте вращ-я 8..14 мин-1.

Произ-ть до 200т/ч. Гидравл-е классификаторы

прим-т для промывки и разделения песка

на 2 фракции. В таких установках песок,

предвар-но смеш-й с водой, вводится в

вертик-й классификатор ч-з патрубок 1

и диффузор 2 в обагатительную камеру

3, где скорость потока смеси знач-но

уменьш-ся и крупные частицы выпадают

в классификац-ю камеру 5. По патрубку 6

к классификац-ю камеру подается чистая

вода, образуя в камере винтовой восходящий

поток. Частицы песка уносятся выходящим

потоком воды к верхнему сливному

коллектору 4, а круп-е частицы выпадают

из классификац-й камеры, обезвожив-ся

и поступ-т к потребителю. Гидроклассиф-ры

явл-ся напорными аппаратами, давл-е до

0,3МПа. Произ-ть 300м3/ч.

При необход-ти промывки и разделения

зернистого мат-ла на несколько фракций

использ-т гориз-е многокамерные

гидроклассиф-ры. Исход-й мат-л в

пульообразователе смеш-ся с водой и

поступ-т в пирамидальный лоток 9, а

оттуда – в прямоуг-е корыто 8, разделенное

вертик-ми перегородками на 4 камеры.

Разделение на фракции получ-ся путем

регулир-я кол-ва воды, подаваемый в

классиф-е камеры снизу и образующей

восходящие потоки. Вода, поднимаясь

по камеры, выносит частицы песка,

скорость выпадания кот-х меньше скорости

движ-я восходящих потоков. По меры

накаплив-ся взвеш-х частиц в камеры

плот-ть пульпы увелич-ся, вследствие

чего ур-нь воды в гидростатич-й трубке

11 вместе с поплавком 10 подним-ся. Как

только поплавок упрется в верхний

датчик, автоматич-ки открыв-ся разгрузоч-й

клапан 7. По мере разг-ки поплавок

опуск-ся и кас-ся нижнего датчика,

сигналы кот-го передаются механизму

закрытия клапана. Затем цикл работы

камеры повтор-ся. Произ-ть по исход-му

мат-лу до 50т/ч, расход воды 4…6м3/ч.

г)

Машины для мойки материалов; заполн-ли

бетона промывт для удаления глинистых

и орг-х примесей. Если круп-ть заполн-ля

не превыш-т 70мм, загрязн-ть мала и примеси

легко отделимы, то промывку совмещ-т с

сортировкой. На грохот по трубам из

сопл подается вода под давл-м 0,2…0,3МПа.

Мат-лы круп-ю 300…350мм промыв-т в цилиндрич-х

гравиемойках, сост-х из наклонного

барабанного вращ-го грохота с дополнит-й

моющей секцией с глухой поверх-ю. вода

на промывку подается вместе с мат-м.

для сильно загр-х мат-в, содерж-е глинистые

включ-я, прим-т моечные барабаны с

лопастями, закрепл-ми на внутр-й

поверх-ти барабана. Вода подается

навстречу движ-ю мат-ла. Для мойки песка,

отделения от него частиц менее 0,15мм и

послед-го обезвожжив-я прим-т гидромех-е

и гидравлич-е классификаторы. Гидромех-й

классификатор предст-т собой короб,

внутри кот-го размещена спираль. При

вращ-и спирали взвеш0е в воде мелкие

частицы отводятся в нижнюю часть короба,

а круп-е направл-ся спиралью к верхнему

разгрузоч-му окну. Короб устанавл-т под

углом 16..18°. диам-р спирали 1000…1500мм при

частоте вращ-я 8..14 мин-1.

Произ-ть до 200т/ч. Гидравл-е классификаторы

прим-т для промывки и разделения песка

на 2 фракции. В таких установках песок,

предвар-но смеш-й с водой, вводится в

вертик-й классификатор ч-з патрубок 1

и диффузор 2 в обагатительную камеру

3, где скорость потока смеси знач-но

уменьш-ся и крупные частицы выпадают

в классификац-ю камеру 5. По патрубку 6

к классификац-ю камеру подается чистая

вода, образуя в камере винтовой восходящий

поток. Частицы песка уносятся выходящим

потоком воды к верхнему сливному

коллектору 4, а круп-е частицы выпадают

из классификац-й камеры, обезвожив-ся

и поступ-т к потребителю. Гидроклассиф-ры

явл-ся напорными аппаратами, давл-е до

0,3МПа. Произ-ть 300м3/ч.

При необход-ти промывки и разделения

зернистого мат-ла на несколько фракций

использ-т гориз-е многокамерные

гидроклассиф-ры. Исход-й мат-л в

пульообразователе смеш-ся с водой и

поступ-т в пирамидальный лоток 9, а

оттуда – в прямоуг-е корыто 8, разделенное

вертик-ми перегородками на 4 камеры.

Разделение на фракции получ-ся путем

регулир-я кол-ва воды, подаваемый в

классиф-е камеры снизу и образующей

восходящие потоки. Вода, поднимаясь

по камеры, выносит частицы песка,

скорость выпадания кот-х меньше скорости

движ-я восходящих потоков. По меры

накаплив-ся взвеш-х частиц в камеры

плот-ть пульпы увелич-ся, вследствие

чего ур-нь воды в гидростатич-й трубке

11 вместе с поплавком 10 подним-ся. Как

только поплавок упрется в верхний

датчик, автоматич-ки открыв-ся разгрузоч-й

клапан 7. По мере разг-ки поплавок

опуск-ся и кас-ся нижнего датчика,

сигналы кот-го передаются механизму

закрытия клапана. Затем цикл работы

камеры повтор-ся. Произ-ть по исход-му

мат-лу до 50т/ч, расход воды 4…6м3/ч.

![]()

17.МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ И ПЕРЕВОЗКИ БЕТОННЫХ И РАСТВОРНЫХ СМЕСЕЙ: а) Бетоно- и растворосмесительные заводы и установки; Процесс производства таких смесей – это ряд последовательных механизированных и автоматизированных операций. Включает:1 - погрузочно-разгрузочные работы при приеме и хранении материалов на складах; 2 – их хранение; 3 – подогрев в зимнее время; 4 – транспортирование компонентов смесей в расходные бункера смесительного узла; 5 – дозирование; 6 – перемешивание;

7 – выгрузка готовой смеси; 8 – аспирация; 9 – обеспыливание линий; 10 – вентиляция помещений.

Эти операции составляют технологическое содержание работы всех установок и заводов с законченным, расчлененным и комбинированным технологическими циклами.

Продукция: с законченным циклом – готовая смесь; с расчлененным – сухая смесь; с комбинированным – готовая и сухая.

В зависимости от назначения , мощностей и особенностей объектов – потребителей различают: 1-стационарные; 2-приобъектные; 3-передвижные смесительные установки.

Их классифицируют по режиму процесса приготовления смесей (периодического и непрерывного действия) и по технологической схеме компоновки оборудования (высотные и двухступенчатые). Высотные – компактны, лучше автоматизированные, но дороже.

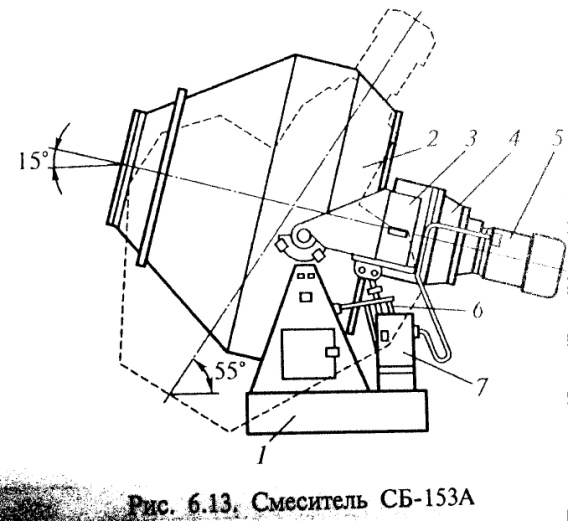

б) Бетоносмесители; Бетоносмесители гравитационные: Конструктивная схема: 1-рама,

2-опорные стойки смесительного барабана, 3-траверса, 7-механизм вращения и опрокидывания барабана, электрооборудование, шкаф управления.

5-фланцевый электродвигатель, 4-двуступенчатый планетарный редуктор, 6-пневмоцилиндры

Стационарные цикличные гравитационные бетоносмесители применяют на бетонных заводах, централизованно снабжающих товарным бетоном объеты с большим объёмом потребления, в бетоносмесительных цехах заводов сборных железобетонных изделий и в бетоносмесительных установках. Они выпускаются объёмом готового замеса 500, 1000 и 3000 литров и выполняются с наклоняющимися двухконусными смесительными барабанами и гидравлическим или пневматическим приводом механизма опрокидывания барабана. У стационарных цикличных гравитационных бетоносмесителей загрузка компонентов и выгрузка готовой смеси механизированы и осуществляются при вращающемся барабане.

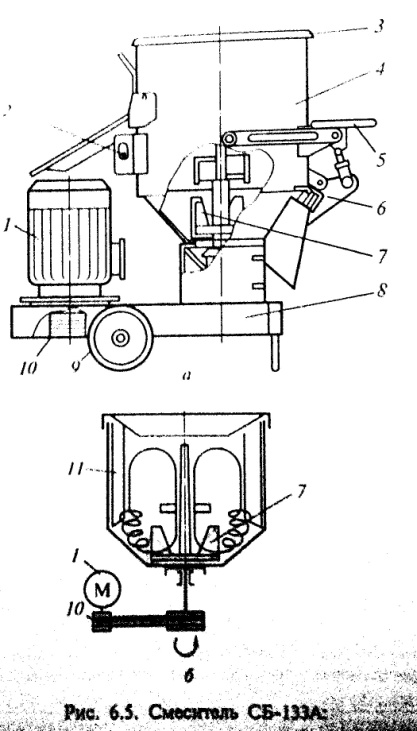

Бетоносмесители принудительного(роторного действия): Стационарные цикличные бетоносмесители принудительнлго действия предназначены для приготовления жестких и подвижных бетонных смесей и строительных растворов. Материалы смешиваются путем принудительного воздействия на смесь лопастей, сообщающих частицам самые разнообразные траектории движения. К преимуществам бетоносмесителей принудительного действия по сравнению с гравитационными относятся большие активность и качество процесса перемешивания, предотвращение комкования смеси, к недостаткам – сложность конструкции и высокая металлоемкость машин, ограниченное применение крупных заполнителей, значительный износ рабочих поверхностей, большая энергоёмкость процесса перемешивания.Бетоносмесители принудительного действия разделяются на тарелчатые и лотковые. Тарелчатые бетоносмесители – это машины роторного типа с вертикально расположенными валами. Лотковые – двухзальные машины с двумя горизонтальными лопостными валами.Стационарные цикличные бетоносмесители роторного( тарелчатого) и лоткового типов используются в качестве встроенного оборудования в технологических линиях бетонорастворных заводов и установок, бетоносмесительных цехов заводов, сборных железобетонных изделий и пердназначенны для приготовления бетонных смесей и строительных растворов

1 -

рабочее пространство неподвижной чаши;

-

рабочее пространство неподвижной чаши;

2- лопасти

3- ротор

4- пружинные(рессорные) амортизаторы

Лопасти закреплены на разном удалении от оси вращения, и расположены под разными углами к траектории своего движения. Такая схема установки лопастей, создающих при своём движении продольные и поперечные потоки смешиваемых

Р

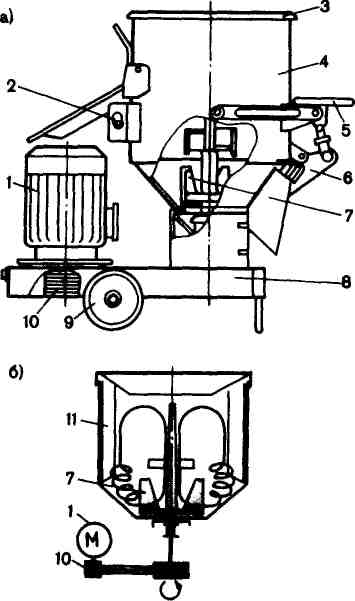

и с. 6.6. Турбулентный высокооборотный

бетонорастворосмеситель

с объемом

готового

замеса 65 л:

а

—

общий вид; 6

—

кинематическая схема

Амортизаторы позволяют лопастям поворачиваться при попадании между ними и днищем крупных кусков заполнителя. В смесительном устройстве помимо смешивающих лопастей имеются наружная и внутренняя очистные лопасти, прикрепляемые к ротору жёстко. Внутренняя поверхность чаши футерована износостойкой сталью. В донной части чаши имеется разгрузочный люк, перекрываемый затвором с рычажным или пневматическим приводом.

Главные параметры: - вместимость по загрузке, л

- объём готового замеса, л;- число циклов в час,

- продолжительность перемешивания, с; - максимальная крупность заполнителя, мм, - частота вращения ротора, мин -1; - установленная мощность двигателя, кВт; - привод механизма разгрузки(вид);- габаритные размеры; - масса, кг