- •Ж) Регуляторы скорости.

- •1 Грузонесущий элемент; 2 вибровозбудитель

- •Б) Копры и копровое оборудование;

- •В) Бескопровое погружение свай;

- •3.Устройства для подъема ударной части и ее направления.

- •Турбулентные смесители:

- •Д) Виброхоботы, виброжелоба;

- •Ж) Машины для выравнивания поверхности затвердевшего бетона;

1 Грузонесущий элемент; 2 вибровозбудитель

Рисунок 6.4 – Схема вибрационного конвейера

Конвейер состоит из грузонесущего элемента 1 (первая масса) с прикрепленной к нему активной частью электромагнитного возбудителя, второй массы – реактивной части вибровозбудителя 2.

ж) Пневматические транспортные установки; Пневмотр-ми установками перемещ-т сыпучие мат-лы по трубам с помощью сжатого или разреженного воздуха. Прим-е пневмотр-х установок для погрузки, разгрузки и перемещ-я таких строит-х мат-в как цем-т, песок, известь, опилки и др. Позволяет знач-то повысить производ-ть труда, ликвидировать пыление и загрязн-е мат-в в пути, полностью механиз-ть процесс разг-ки и выгрузки, создать условия для автоматиз-и тр-х процессов. Недостатки: большой уд-й расход воздуха, выс-я энергоемк-ть процесса, повыш-й износ элем-в оборуд-я при транспортир-и абразив-х мат-в. По принципу работы пневмотр-е установки делятся на установки всасывающего и нагнет-го действия. Уст-ки всасыв-го дейсвия. Загрузка и транспортире мат-ла произ-ся в рез-те разрежения воздуха в транспортном трубопроводе 2, создаваемого вакуум-насосом 8. Мат-л в тр-й трубопровод поступает ч-з сопла 1. Из тр-го трубопровода мат-л поступает в осадительную камеру 3, где частицы мат-ла выпадают из потока воздуха в рез-те резкого сниж-я скорости воздуха при расшир-и выходного сеч-я и ч-з шлюзовый затвор 4 высыпается в бункер 5. Воздух проходит дальнейшую очистку в фильтрах 6 и в очищенном от мат-ла виде поступает в вакуум-насос и далее в атмосферу ч-з трубу 7.

Перепад

давл-й во всасыв-х установках составл-т

0,03…0,04 Мпа, в рез-те чего транспортир-е

возможно на небольшие расстояния.

Перепад

давл-й во всасыв-х установках составл-т

0,03…0,04 Мпа, в рез-те чего транспортир-е

возможно на небольшие расстояния.

Уст-ки нагнетательного действия. В таких установках перемещ-е мат-ла происходит под дейст-м избыточ-го давл-я, создаваемого компрессором 10. Мат-л из бункера подается в загружатель 13, откуда он ч-з затвор 12 под давлением сжатого воздуха по тр-му трубопроводу 14 поступ-т в осадительную камеру 15 и ч-з шлюзовый затвор 16 в бункер 17. Воздух, пройдя фильтры 18, выбрасывается в атмосферу. Для сжатия и нагнетания воздуха прим-ся компрессоры с давл-м до 0,8 Мпа и производ-ю воздуха до 100м3/мин. Засасываемый компрессором из атмосферы воздух ч-з воздухоприемник 9 очищается от пыли и далее поступает в воздухосборник 11, кот-й предназ-н для опред-го запаса сжатого воздуха и равномер-го перемещ-я мат-ла по трубам. Давл-е 0,6-0,8Мпа, производ-ть 100 и более м/мин. Содерж-е перемещ-го мат-ла 0,25м/м3. Перепад давл-я 0,4-0,6 МПа. Недостаток- образ-е свищей.

В установках нагнет-го дейст-я наибольшее прим-е получили загружатели, выполн-е в виде пневмовинтового насоса. Он состоит из цилиндричго корпуса 5, винта 3 с переменным шагом, вращаемого двигателем 1, и смесительной камеры 7. Вследствие уменьш-я шага винта мат-л по мере его прохожд-я к смесит-й камере постепенно уплот-ся, препятствуя просачив-ю сжатого воздуха в загрузоч-ю воронку 2. Степень уплот-я мат-ла регулир-ся клапаном 6. В смесит-ю камеру по трубопроводу поступ-т сжатый воздух от компрессора. Мат-л, попадая в струю сжатого воздуха, смеш-ся с ним и далее поступ-т в транс-й трубопровод 8. Недостоток – быстрый износ винта и корпуса насоса .

з) Бункеры, затворы, питатели; Бункеры- емк-ти для кратковрем-го хран-я мат-в. Бывают пирамидальные, цилиндрич-е. Затворы- уст-ва, кот-е предназначены для перекрыв-я выпускных отверстий клапанов. Затворы: шиберный откидной, шиберный, секторный. В строит-ве затворы имеют приводы с исполнит-ми механизмами. Питатели- уст-ва, кот-е прим-т для равномер-й подачи мат-ла из бункеров в дозаторы, транспортир-е машины, в раб-е зоны технологич-го оборуд-я. Питатели классиф-ся по хар-ру движ-я раб-х органов: 1) непрерыв-го движ-я; 2) с колебательным движ-м 3) вращ-го движ-я

К вспомогательному оборудованию транспортирующих установок относятся бункера, затворы, питатели, спускные лотки (желоба), указатели уровня и другие приборы контроля и управления. Бункера представляют собой емкости разнообразной формы и вместимости и применяются для хранения расходуемого запаса сыпучих материалов. Форма сосуда, углы наклона стенок и размеры выходного отверстия подбираются с учетом создания наиболее благоприятных условий для свободного истечения материала. Размеры бункеров зависят от интенсивности расходования (выдачи) и срока хранения в нем материалов, определяемого коэффициентом запаса. Угол наклона стенок бункера принимается больше угла естественного откоса материала. Обычно он составляет 45 — 60°. По форме наиболее часто используются бункера в виде перевернутой усеченной пирамиды, призмопирамидальные в виде перевернутого усеченного конуса, цилиндроконические.

Рис.Затворы а—клапанный откидной;6—клапанный подпорный;в—секторный;г—челюстной;д—шиберный горизонтальный;е— шиберный вертикальный

Для предотвращения самопроизвольного истечения материала выходные отверстия бункеров перекрываются затворами или питателями. Затворы применяют в тех случаях, когда материал из бункеров подается периодически отдельными порциями. По конструктивному исполнению различают затворы: клапанные откидные (рис. 127,а), клапанные подпорные (рис. 127,6), секторные (рис. 127,в) челюстные (рис. 127, г) и шиберные (рис. 127, д, е), шлюзовые (см. рис. 123,6). Управление затворами ручное при помощи штурвала или же механизированное с использованием пневматических или гидравлических толкателей (рис. 127, г).

Рис. 128. Питатели а — ленточный; б — пластинчатый; в — винтовой; г — тарельчатый; д — барабанный; е — вибрационный; ж — воздушный

Питатели применяются в тех случаях, когда материал должен подаваться из расходных бункеров равномерно и непрерывно (потоком) в течение заданного времени, Различают питатели ленточные, пластинчатые, винтовые, тарельчатые, барабанные, вибрационные, винтовые и камерные. Ленточные и пластинчатые питатели (рис. 128, а, 6) представляют собой обычные конвейеры небольшой длины, помещенные под выходным отверстием бункеров. Регулирование подачи материала этими питателями достигается изменением скорости движения ленты (пластин), а также изменением положения регулирующей заслонки над лентой.

Винтовой питатель (рис. 128, в) представляет собой небольшой по длине шнек, вращающийся в жело-бе, помещенном под выходным отверстием бункера.

Тарельчатый питатель (рис. 128, г) представляет собой круглый стол (диск), находящийся на некотором расстоянии от кромки выходного отверстия бункера. Размеры стола и расстояние от кромок бункера подбираются такими, чтобы материал, выходящий из бункера, задерживался на столе в виде конуса с углом естественного откоса данного материала. При вращении стола часть материала сбрасывается скребком в приемную воронку. Регулирование потока материала достигается изменением скорости вращения стола, положением скребка

и) Погрузчики и их классификация; Погрузчики прим-т для погрузки штуч-х и сып-х грузов, разгрузки из тр-х средств, а также для перемещ-я и складир-я в пределах стройпл-ки. Они предст-т собой самоход-е или гусенич-е машины.

Погрузчики бывают По рабочему процессу: 1 – машины цикличного (одноковшовые и вилочные погрузчики (автопогрузчики)); 2 – непрерывного действия (многоковшовые и скребковые).

По виду ходового оборудования: 1 – рельсоколесные; 2 – пневмоколесные; 3 – гусеничные.

По назначению: 1 – автопогрузчики (вилочные); 2 – одно- и многоковшовые погрузчики; 3 – краны-манипуляторы.

По способу разгрузки: 1 – фронтальные; 2 –полуповоротные; 3- перекидной тип погрузчика.

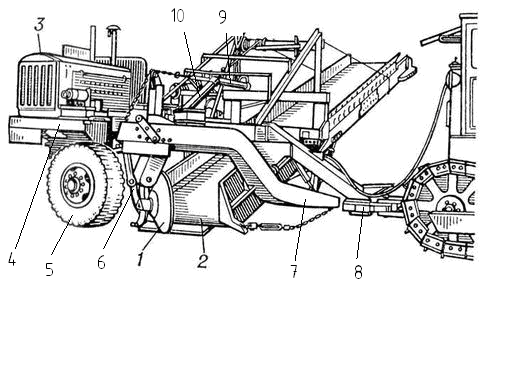

к) Погрузчики непрерывного действия; Многоковшовые и скребковые погрузчики относятся к погрузчикам непрерывного действия и применяются для погрузки однородных мелкокусковых и сыпучих материалов в транспортные средства. Многоковш-е погр-ки монтируют на самоход-м гусенич-м или пневмоколес-м шасси. По конструкции раб-го органа различ-т погр-ки щнекоковш-е, роторные, дисковые и с подгребающими лапами. Гл-й параметр многоковш-х погрузчиков явл-ся производ-ть 40, 80, 160, 250 м3/ч с высотой погрузки 2,4…4,2м.

Многоковш-й погрузчик с шнеков-м органом состоит из пневмоколес-го шасси 1 , наклонного ковшового конвейера 3 с винтовым питателем 4, ленточ-го поворот-го в плане и вертик-й пл-ти конвейера 2, отвал 5, гидроцил-ры 6.

Рис. 134. Многоковшовый погрузчик

Скребковые погрузчики со скребковым наклонным транспортером и питающим устройством в виде загребающих лап применяются для погрузки мелкокусковых неабразивных материалов (угля).

Производительность погрузчиков непрерывного действия зависит от мощности двигателя, габаритов рабочих органов, скорости движения транспортирующего органа, а также от рода перерабатываемого материала (песок, щебень), влияющего на заполнение ковшей. Производ-ть для сып-х мат-в Пт=3600q*kн*kт /tц* kр, где q-вместим-ть, kн –коэфф-т наполн-я, kт –коэфф-т, учитыв-й условия работы, tц- время цикла, kр-коэфф-т разрых-я.

л) Погрузчики циклического действия; Автопогр-ки- основ-й вид раб-го оборуд-я – вилочный захват, кот-й подводят под груз или штабель.

Основным видом рабочего оборудования вилочных погрузчиков является вилочный подхват для штучных грузов. Кроме этого вида сменного оборудования в погрузчиках могут быть применены и безблочная стрела с крюком, штырь для коротких труб, захват для бревен и других длинномерных материалов, рычажная стрела, ковш для работы с сыпучими и тестообразными материалами.

Вилоч-е автопогр-ки изгот-т на базе автомоб-х узлов с ДВС или электродвиг-ми. Все агрегаты монтир-ся на ходовой раме, кот-я опир-ся на передний 12 и задний 11 мосты погруз-ка. Грузоподъемник состоит из основ-й вертик-й рамы 2, выдвиж-й внутр-й рамы 4, грузовой каретки 8 с вилоч-м захватом 5. Выдвиж-я рама перемещ-ся по направл-м основ-й рамы гидравл-м цилиндром 1. По направл-м рамы перемещ-ся грузовая каретка с помощью обрат-го цепного полиспаста, кот-й образован цепями 9, перекинутыми ч-з звездочку 7.

Вилоч-е погрки выпускают грузоподъем-ю 3…5т с высотой подъема до 6м и скоростью перемещ-я с грузом до 20км/ч

В строит-м произ-ве наибольшее распростр-е получили одноковш-е автопогр-ки, кот-е делятся на 3 основ-х класса: фронтальные, полуповорот-е, полуперекидные.

Фронт-е погр-ки обеспеч-т разгрузку ковша со стороны разработки мат-ла. Погрузоч-е оборуд-е погр-ка шарнирно крепится к раме 6, жестко установл-й на основ-й раме базовой машины. Оно состоит из раб-го органа –ковшв 1, установ-го на стреле 4 и управл-ся рычажным механизмом, состоящим из 2-х пар коромысел 3 и поворотных тяг 2, приводимых в движ-е двумя гидроцилиндрами 7.

Полуповоротный погрузчик обеспеч-т разгр-ку ковша и сменных раб-х органов впереди ина обе стороны на угол 90° от продольной оси. Погрузоч-е оборуд-е монтир-ся на поворот-й платформе 1, кот-я чз поворотно-опорноее уст-во 2 опир-ся на ходовую раму 3 базовой машины. Вращ-е движ-е поворот-я платформа получ-т с помощью 2-х гориз-но располож-х гидроцил-в 4, кот-е соединены пластинчатой цепью 5, огибающей звездочку 6.

Целью расшир-я обл. прим-я погрузчиков их оснащают большим набором сменного оборуд-я: ковшами(норм-го, увелич-го и уменьш-го объема), двухчелюстной ковш, бур, грузоподъем-е оборуд-е, кирковщик

м)

Разгрузчики; Для

разгрузки песка, гравия и щебня применяют

машины со сталкивающим, а также

многоковшовым рабочим органом. Для

разгрузки пылевидных материалов

применяют пневматические вакуумные

разгрузчики. Для разгрузки

железнодорожных платформ применяется

разгрузчик со сталкивающим рабочим

органом, устанавливаемый стационарно

у железнодорожного пути, проложенного

над подземным приемным бункером. Рабочий

орган машины в виде большого скребка

1, закрепленного на рукояти 3, совершает

возвратно-поступательные движения по

горизонтали в направляющих 2, установленных

на станине 4. Во время работы машины

состав вагонов медленно передвигается

относительно нее со скоростью не более

200 м/ч. Сгружаемый материал падает в

бункер 6, расположенный под железнодорожными

путями, а оттуда выносится системой

ленточных конвейеров 5 в отвал. Средняя

эксплуатационная производительность

машины 100 — 150. Применение

разгрузчика со сталкивающим рабочим

органом возможно при наличии подземного

приемного бункера и системы конвейеров,

поэтому экономически оправдано только

при больших объемах производства.

При небольшом потоке материалов

применяется самоходный разгрузчик с

рабочим органом в виде скребкового

транспортера. В процессе работы

разгрузчик медленно, непрерывно или

периодически перемещается вдоль состава

по вспомогательному пути, сгребая

материал скребками на наклонный

ленточный конвейер, откуда материал

сбрасывается в отвалы вдоль железнодорожного

пути. Средняя эксплуатационная

производительность машины 100 м3/ч.

Более производительной машиной

непрерывного действия является

разгрузчик с многоковшовым рабочим

органом.

Применение

разгрузчика со сталкивающим рабочим

органом возможно при наличии подземного

приемного бункера и системы конвейеров,

поэтому экономически оправдано только

при больших объемах производства.

При небольшом потоке материалов

применяется самоходный разгрузчик с

рабочим органом в виде скребкового

транспортера. В процессе работы

разгрузчик медленно, непрерывно или

периодически перемещается вдоль состава

по вспомогательному пути, сгребая

материал скребками на наклонный

ленточный конвейер, откуда материал

сбрасывается в отвалы вдоль железнодорожного

пути. Средняя эксплуатационная

производительность машины 100 м3/ч.

Более производительной машиной

непрерывного действия является

разгрузчик с многоковшовым рабочим

органом.

Рис. 136. Многоковшовый разгрузчик

Машина имеет самоходный портал 1, (рис. 136), перемещающийся по рельсам, уложенным с двух сторон разгружаемого состава; подъемную раму 6, на которой размещены ковшовый элеватор 2 с приводом 4, поперечный ленточный конвейер 3, передающий материал на наклонный отвальный конвейер 7. Подъемная рама с ковшовым элеватором и конвейерами поднимается и опускается электрореверсивной лебедкой 5. Производительность разгрузчика достигает 300 м3/ч.

Вакуумный разгрузчик цемента (рис. 137) состоит из самоходного заборного устройства 1, гибкого рукава цементовоза 2, осадительной камеры 3 с рукавными фильтрами 4, винтового питателя 5, воздуховода 6 и вакуум-насоса 7.

Рис. 137. Вакуумный разгрузчик цемента

Производительность существующих пневматических вакуумных разгрузчиков от 15 до 60 т/ч.

н) Современный уровень и перспективы развития транспортных, транспортирующих и погрузочно-разгрузочных машин. Тенденция развития погруз-в заключ-ся в расшир-и обл. их использ-я путем увелич-я числа сменных раб-х оборуд-й, а также повыш-е надеж-ти, электрифик-и, повыш-е комфортности.

11.

ГРУЗОПОДЪЕМНЫЕ МАШИНЫ: а) Классификация

грузоподъемных машин; Грузоподъем-е

машины использ-т для перемещ-я строит-х

мат-в, монтажа строит-х конструкций,

погруз-но-разгруз-х операций на складах

строит-х мат-в, монтажа и обслуж-я

технолог-го оборуд-я. По хар-ру работы

это машины циклич-го действия. Гл-й

параметр- грузоподъем-ть- наиб-я

допустим-я масса груза, включая массу

съемного грузозахват-го приспособл-я,

на подъем кот-й она рассчитана. Также

харак-ся зоной обслужив-я, опред-й

пролетом и вылетом груза, скоростями

раб-х движ-й, массой, показателями

потребл-й мощности и опор-ми нагр-ми.

Вылет – расстояние от оси вращ-я

поворот-й части крана до оси грузоподъем-го

органа. По назнач-ю грузоподъем-е

машины делят на: вспомог-е(осущ-т

вертик-е(домкраты, строит-е лебедки,

тали) или гориз-е (тягальные лебедки)

по рельсовым путям или направл-м

перемещ-е грузов); строит-е

подъемники(перемещ-т по вертикали

грузы(грузовые) или людей(грузопассажирские)

в кабинах или на площадках, движущихся

в жестких направляющих), строит-е

краны(наиболее слож-е и универс-е

грузоподъем-е машины для перемещ-я

штучных грузов, строит-х конст-й и

технолог-го оборуд-я по пространст-й

траектории различ-й протяженности и

конфигурации), спец-е краны-трубоукладчики.

б)

Основные характеристики грузоподъемных

машин;

Гл-й параметр- грузоподъем-ть- наиб-я

допустим-я масса груза, включая массу

съемного грузозахват-го приспособл-я,

на подъем кот-й она рассчитана. Также

харак-ся зоной обслужив-я, опред-й

пролетом и вылетом груза, скоростями

раб-х движ-й, массой, показателями

потребл-й мощности и опор-ми нагр-ми.

Вылет – расстояние от оси вращ-я

поворот-й части крана до оси грузоподъем-го

органа. в)

Домкраты; Домкраты

относятся к простейшим типам грузоподъемных

механизмов, обеспечивающие подъем и

опускание груза. Они используются при

монтажных и ремонтных работах. К ним

относятся домкраты с реечным, винтовым

и гидравлическим механизмами подъема.

Они могут иметь ручной привод, а также

электрический, гидравлический или

пневматический. Домкрат

с реечным механизмом

подъема (рисунок 1.1) состоит из корпуса

1, в котором перемещается рейка 2, имеющая

поворотную головку 3 и лапу 4. Рейка с

грузом поднимается или опускается

вращением рукоятки 5 через зубчатые

передачи 6. Для безопасной работы домкрат

оборудован грузоупорным тормозом,

который действует следующим образом.

Вал 7 и зубчатое колесо 8 имеют винтовую

нарезку. Между торцовыми поверхностями

втулки и рукоятки расположено храповое

колесо 9 с собачкой. При подъеме груза

рукоятка перемещается по резьбе влево,

заклинивает храповое колесо и через

зубчатую передачу выдвигает рейку

вверх, поднимая груз. По окончании

подъема груза вал рукоятки фиксируется

собачкой храпового колеса, препятствующей

вращению вала в обратную сторону. При

опускании груза рукоятка вращается в

обратную сторону и одновременно

перемещается по резьбе вправо, освобождая

храповое колесо. Под действием момента

от силы тяжести груза через зубчатую

передачу втулка зубчатого колеса

ввинчивается в рукоятку, зажимает

храповое колесо и препятствует свободному

падению груза. Процесс опускания груза

состоит из чередующихся падений и

остановок. В отрегулированном тормозе

(минимальном зазоре между храповиком

и рукояткой) неравномерность опускания

груза практически не ощущается.

а

– общий вид; б – грузоупорный тормоз;

1 – корпус; 2 – рейка; 3 – поворотная

головка; 4 – лапа; 5 – рукоятка; 6 –

зубчатые передачи; 7 – вал; 8 – зубчатое

колесо; 9 – храповое колесо. Рисунок

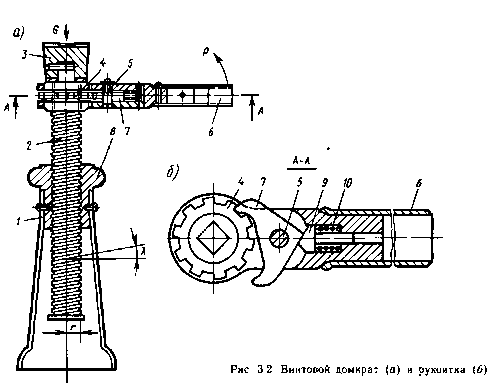

1.1 – Реечный домкрат Домкрат

с винтовым механизмом

подъема (рисунок 1.2) состоит из корпуса

1 с бронзовой гайкой 8, винта 2 с

прямоугольной или трапецеидальной

резьбой, грузовой головки 3 и рукоятки

6 с трещоткой. Рукоятка свободно надета

на круглую часть винта. Трещотка

представляет собой колесо 4 с зубьями,

надетое на квадратную часть винта, и

собачку 7. В зависимости от направления

винта собачку поворачивают на оси 5 в

одно из крайних положений, где собачка

удерживается стопором 9 с пружиной 10.

Винтовые домкраты не требуют дополнительных

устройств для удержания груза, так как

винтовая пара (винт – гайка) –

самотормозящаяся. Грузоподъемность

винтовых домкратов – до 50 т, высота

подъема до 0,35 м. При грузоподъемности

более 20 т усилие на рукоятке становится

значительным и поэтому рукоятка с

трещоткой заменяется червячной

передачей, а ручной привод – машинным.

а

– общий вид; б – грузоупорный тормоз;

1 – корпус; 2 – рейка; 3 – поворотная

головка; 4 – лапа; 5 – рукоятка; 6 –

зубчатые передачи; 7 – вал; 8 – зубчатое

колесо; 9 – храповое колесо. Рисунок

1.1 – Реечный домкрат Домкрат

с винтовым механизмом

подъема (рисунок 1.2) состоит из корпуса

1 с бронзовой гайкой 8, винта 2 с

прямоугольной или трапецеидальной

резьбой, грузовой головки 3 и рукоятки

6 с трещоткой. Рукоятка свободно надета

на круглую часть винта. Трещотка

представляет собой колесо 4 с зубьями,

надетое на квадратную часть винта, и

собачку 7. В зависимости от направления

винта собачку поворачивают на оси 5 в

одно из крайних положений, где собачка

удерживается стопором 9 с пружиной 10.

Винтовые домкраты не требуют дополнительных

устройств для удержания груза, так как

винтовая пара (винт – гайка) –

самотормозящаяся. Грузоподъемность

винтовых домкратов – до 50 т, высота

подъема до 0,35 м. При грузоподъемности

более 20 т усилие на рукоятке становится

значительным и поэтому рукоятка с

трещоткой заменяется червячной

передачей, а ручной привод – машинным.

а – домкрат; б – рукоятка; 1 – корпус;

2 – винт; 3 – грузовая головка; 4 –

колесо; 5 – ось; 6 – рукоятка; 7 –

собачка; 8 – гайка; 9 – стопор; 10 –

пружина Рисунок 1.2 – Винтовой домкрат

Домкрат

с гидравлическим механизмом

подъема (рисунок 1.3) состоит из цилиндра

6, являющегося одновременно его корпусом,

поршня 5, насоса 1, всасывающего 3,

нагнетательного 4 и спускного 7 клапанов.

При ручном приводе насос и бак 2 с

жидкостью объединены с корпусом

домкрата. Рабочей жидкостью служит

минеральное масло или незамерзающая

смесь (вода, смешанная со спиртом или

глицерином). Рукояткой 8 плунжеру насоса

сообщается возвратно-поступательное

движение. При движении плунжера вправо

цилиндр насоса через всасывающий клапан

заполняется жидкостью, а при движении

влево жидкость под давлением через

нагнетательный клапан поступает под

поршень основного цилиндра.

а – домкрат; б – рукоятка; 1 – корпус;

2 – винт; 3 – грузовая головка; 4 –

колесо; 5 – ось; 6 – рукоятка; 7 –

собачка; 8 – гайка; 9 – стопор; 10 –

пружина Рисунок 1.2 – Винтовой домкрат

Домкрат

с гидравлическим механизмом

подъема (рисунок 1.3) состоит из цилиндра

6, являющегося одновременно его корпусом,

поршня 5, насоса 1, всасывающего 3,

нагнетательного 4 и спускного 7 клапанов.

При ручном приводе насос и бак 2 с

жидкостью объединены с корпусом

домкрата. Рабочей жидкостью служит

минеральное масло или незамерзающая

смесь (вода, смешанная со спиртом или

глицерином). Рукояткой 8 плунжеру насоса

сообщается возвратно-поступательное

движение. При движении плунжера вправо

цилиндр насоса через всасывающий клапан

заполняется жидкостью, а при движении

влево жидкость под давлением через

нагнетательный клапан поступает под

поршень основного цилиндра. 1 – насос; 2 – бак; 3 – всасывающий

клапан; 4 – нагнетательный клапан; 5 –

поршень; 6 – цилиндр; 7 – спускной

клапан; 8 – рукоятка Рисунок 1.3 –

Гидравлический домкрат г)

Лебедки; Применяемые

в строительстве лебедки могут быть

ручными и приводными. Они применяются

для подъема и подтягивания грузов, как

самостоятельные машины и как агрегат

более сложных строительных машин

(подъемники, краны и т.д.). По способу

соединения с приводом лебедки делятся

на реверсивные и фрикционные. Для

подъема грузов применяются только

реверсивные лебедки, имеющие жесткую

неразъемную связь барабана с

двигателем через зубчатые колеса. Все

электрореверсивные лебедки оборудуются

двухколодочными, автоматически

действующими, нормально замкнутыми

тормозами. Главным параметром

лебедок является тяговое усилие Q. Кроме

того, лебедки характеризуются

канатоемкостью барабана L скоростью

каната V. В зависимости от назначения

лебедки эти параметры имеют разное

значение. Лебедки общего назначения

имеют тяговое усилие от 5 до 75 кН, скорость

каната до 30 м/мин и канатоемкость от 80

до100 м. Лебедки монтажные имеют тяговое

усилие 30….100 кН, скорость каната 5…10

м/мин. Канатоемкость 130…200м. Лебедка

состоит из барабана 1, открытых зубчатых

передач 3, дискового грузоупорного

тормоза 4, смонтированных на параллельных

валах, опирающихся на подшипники,

закрепленных в боковинах станины 2.

Подъем и опускание груза осуществляется

вращением рукояток 6. Для увеличения

скорости подъема легких грузов служит

зубчатый перебор 5, изменяющий передаточное

число зубчатой передачи.

Безопасность работы обеспечивается

дисковым грузоупорным тормозом.

Зависимость между моментом на барабане

Мб

и моментом, созданным на рукоятке Мр

= Рl

при КПД механизма

и передаточном числе u,

определяется уравнением: Мб

=

Мрu,

где Мр

момент, созданный на рукоятке, кНм,

u

передаточное число;

КПД механизма. Приводные

лебедки. По

кинематической связи двигателя с

барабаном приводные лебедки разделяются

на электрореверсивные и фрикционные.

В электрореверсивных лебедках связь

между двигателем и барабаном неразмыкаемая

жесткая, в фрикционных она осуществляется

с помощью фрикционной муфты.

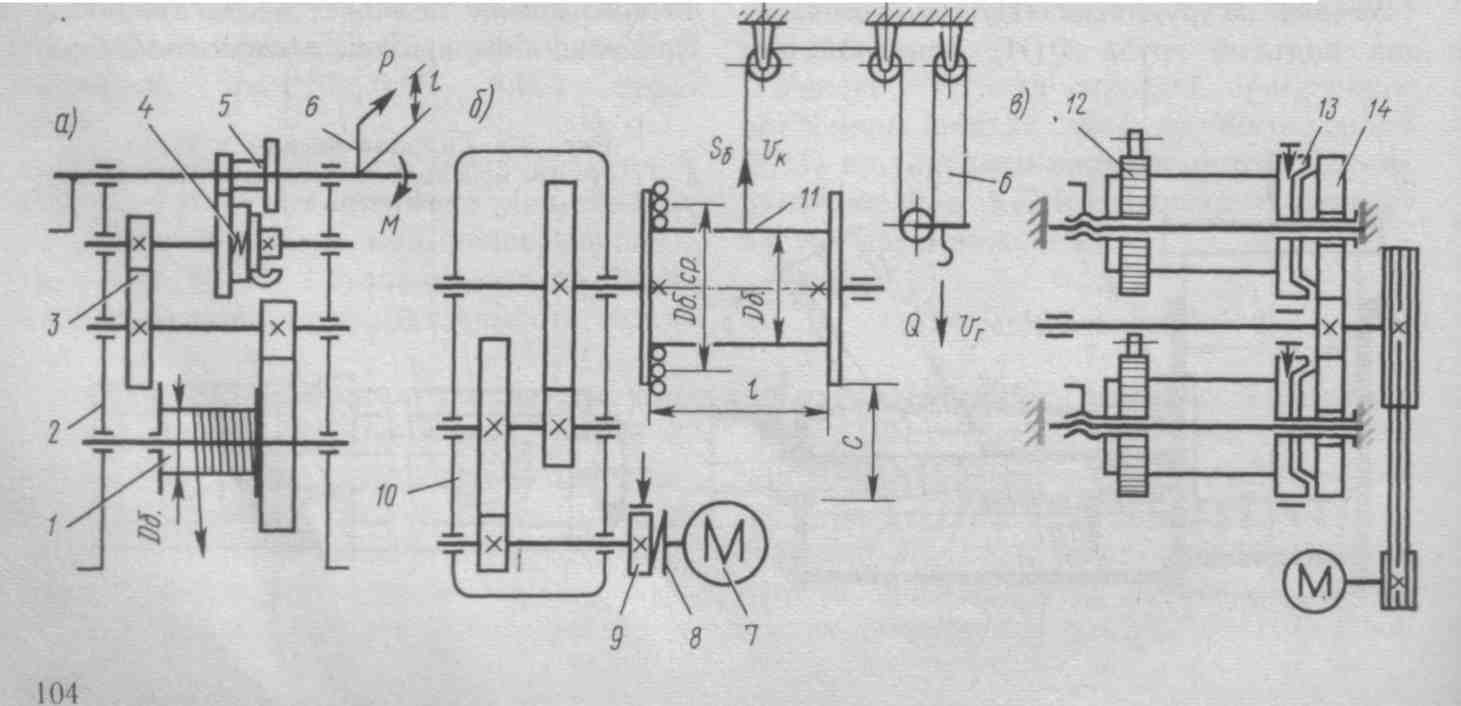

Электрореверсивная

лебедка

(рисунок 4.1б). Она состоит из электродвигателя

7, упругой муфты 8, тормоза 9, зубчатого

редуктора 10, барабана 11 и пусковой

аппаратуры, установленных на раме. При

работе лебедки закрепляются на

фундаменте. Тяговые усилия наиболее

часто применяемых однобарабанных

электрореверсивных лебедок составляют

3,2…125 кН при скорости каната 0,5…0,1 м/с

и канатоемкости 80…8000 м. В комбинации

с полиспастами их используют для подъема

различных по массе грузов при выполнении

строительно-монтажных работ.

Электрореверсивными лебедками

комплектуются строительные подъемники,

краны и другие машины. В

фрикционных лебедках

(рисунок 4.1в) возможна работа нескольких

барабанов от одного двигателя, включаемых

поочередно с помощью фрикционных муфт

14. Опускание груза осуществляется под

действием силы тяжести при отсоединении

барабана от трансмиссии. Скорость

опускания регулируется обычно ленточными

спускными постоянно замкнутыми тормозами

13. Для предупреждения случайного

опускания груза, лебедки снабжаются

храповыми устройствами 12 связанными

с барабанами и управляемыми рукоятками.

1 – насос; 2 – бак; 3 – всасывающий

клапан; 4 – нагнетательный клапан; 5 –

поршень; 6 – цилиндр; 7 – спускной

клапан; 8 – рукоятка Рисунок 1.3 –

Гидравлический домкрат г)

Лебедки; Применяемые

в строительстве лебедки могут быть

ручными и приводными. Они применяются

для подъема и подтягивания грузов, как

самостоятельные машины и как агрегат

более сложных строительных машин

(подъемники, краны и т.д.). По способу

соединения с приводом лебедки делятся

на реверсивные и фрикционные. Для

подъема грузов применяются только

реверсивные лебедки, имеющие жесткую

неразъемную связь барабана с

двигателем через зубчатые колеса. Все

электрореверсивные лебедки оборудуются

двухколодочными, автоматически

действующими, нормально замкнутыми

тормозами. Главным параметром

лебедок является тяговое усилие Q. Кроме

того, лебедки характеризуются

канатоемкостью барабана L скоростью

каната V. В зависимости от назначения

лебедки эти параметры имеют разное

значение. Лебедки общего назначения

имеют тяговое усилие от 5 до 75 кН, скорость

каната до 30 м/мин и канатоемкость от 80

до100 м. Лебедки монтажные имеют тяговое

усилие 30….100 кН, скорость каната 5…10

м/мин. Канатоемкость 130…200м. Лебедка

состоит из барабана 1, открытых зубчатых

передач 3, дискового грузоупорного

тормоза 4, смонтированных на параллельных

валах, опирающихся на подшипники,

закрепленных в боковинах станины 2.

Подъем и опускание груза осуществляется

вращением рукояток 6. Для увеличения

скорости подъема легких грузов служит

зубчатый перебор 5, изменяющий передаточное

число зубчатой передачи.

Безопасность работы обеспечивается

дисковым грузоупорным тормозом.

Зависимость между моментом на барабане

Мб

и моментом, созданным на рукоятке Мр

= Рl

при КПД механизма

и передаточном числе u,

определяется уравнением: Мб

=

Мрu,

где Мр

момент, созданный на рукоятке, кНм,

u

передаточное число;

КПД механизма. Приводные

лебедки. По

кинематической связи двигателя с

барабаном приводные лебедки разделяются

на электрореверсивные и фрикционные.

В электрореверсивных лебедках связь

между двигателем и барабаном неразмыкаемая

жесткая, в фрикционных она осуществляется

с помощью фрикционной муфты.

Электрореверсивная

лебедка

(рисунок 4.1б). Она состоит из электродвигателя

7, упругой муфты 8, тормоза 9, зубчатого

редуктора 10, барабана 11 и пусковой

аппаратуры, установленных на раме. При

работе лебедки закрепляются на

фундаменте. Тяговые усилия наиболее

часто применяемых однобарабанных

электрореверсивных лебедок составляют

3,2…125 кН при скорости каната 0,5…0,1 м/с

и канатоемкости 80…8000 м. В комбинации

с полиспастами их используют для подъема

различных по массе грузов при выполнении

строительно-монтажных работ.

Электрореверсивными лебедками

комплектуются строительные подъемники,

краны и другие машины. В

фрикционных лебедках

(рисунок 4.1в) возможна работа нескольких

барабанов от одного двигателя, включаемых

поочередно с помощью фрикционных муфт

14. Опускание груза осуществляется под

действием силы тяжести при отсоединении

барабана от трансмиссии. Скорость

опускания регулируется обычно ленточными

спускными постоянно замкнутыми тормозами

13. Для предупреждения случайного

опускания груза, лебедки снабжаются

храповыми устройствами 12 связанными

с барабанами и управляемыми рукоятками.

а – монтажная с ручным приводом; б электрореверсивная; в фрикционная двухбарабаннная; 1 – барабан; 2 – станина; 3 открытая зубчатая передача; 4 дисковый грузоупорный тормоз; 5 зубчатый перебор; 6 – рукоятка; 7 – электродвигатель; 8 упругая муфта; 9 – тормоз; 10 зубчатый редуктор; 11 – барабан; 12 храповое устройство; 13 – тормоза; 14 фрикционные муфты. Рисунок 4.1 Кинематические схемы строительных лебедок

д

)

Тали, тельферы; Подвесные

лебедки, или тали, предназначены для

подъема (опускания) и перемещения груза

в горизонтальном направлении. В

зависимости от привода разделяются на

ручные и с электрическим приводом.

Ручные

тали. Ручные

тали подвешивают к потолочным балкам,

треногам или другим устройствам с

помощью крюка 5. Грузоподъемность ручных

талей 0,5…5 т, высота подъема до 3 м.

Тяговым органом в ручных талях (рисунок

4.4) является грузовая пластинчатая или

овально-звеньевая цепь 1, охватывающая

звездочку 3, жестко связанную с червячным

колесом 4 червячного редуктора. Для

увеличения КПД червячного зацепления

применяют червячную двухзаходную

передачу, не являющуюся самотормозящей,

поэтому на валу червяка 7 устанавливают

дисковый или конический грузоупорный

тормоз 2. Вращение червяка осуществляется

цепным колесом 6 с помощью цепи 8.

)

Тали, тельферы; Подвесные

лебедки, или тали, предназначены для

подъема (опускания) и перемещения груза

в горизонтальном направлении. В

зависимости от привода разделяются на

ручные и с электрическим приводом.

Ручные

тали. Ручные

тали подвешивают к потолочным балкам,

треногам или другим устройствам с

помощью крюка 5. Грузоподъемность ручных

талей 0,5…5 т, высота подъема до 3 м.

Тяговым органом в ручных талях (рисунок

4.4) является грузовая пластинчатая или

овально-звеньевая цепь 1, охватывающая

звездочку 3, жестко связанную с червячным

колесом 4 червячного редуктора. Для

увеличения КПД червячного зацепления

применяют червячную двухзаходную

передачу, не являющуюся самотормозящей,

поэтому на валу червяка 7 устанавливают

дисковый или конический грузоупорный

тормоз 2. Вращение червяка осуществляется

цепным колесом 6 с помощью цепи 8.

1

грузовая цепь; 2

грузоупорный тормоз; 3

звездочка; 4

червячное колесо; 5

крюк; 6

цепное колесо; 7

червяк; 8

цепь. Рисунок 4.4 – Ручная червячная

таль Грузоподъемность тали Q,

т

при усилии, прилагаемом к цепи P,

передаточном

числе передачи u,

КПД передачи ,

радиусах цепной звездочки r

и цепного колеса R,

определяется по формуле: Q

= 2PuR

/ (1000gr),

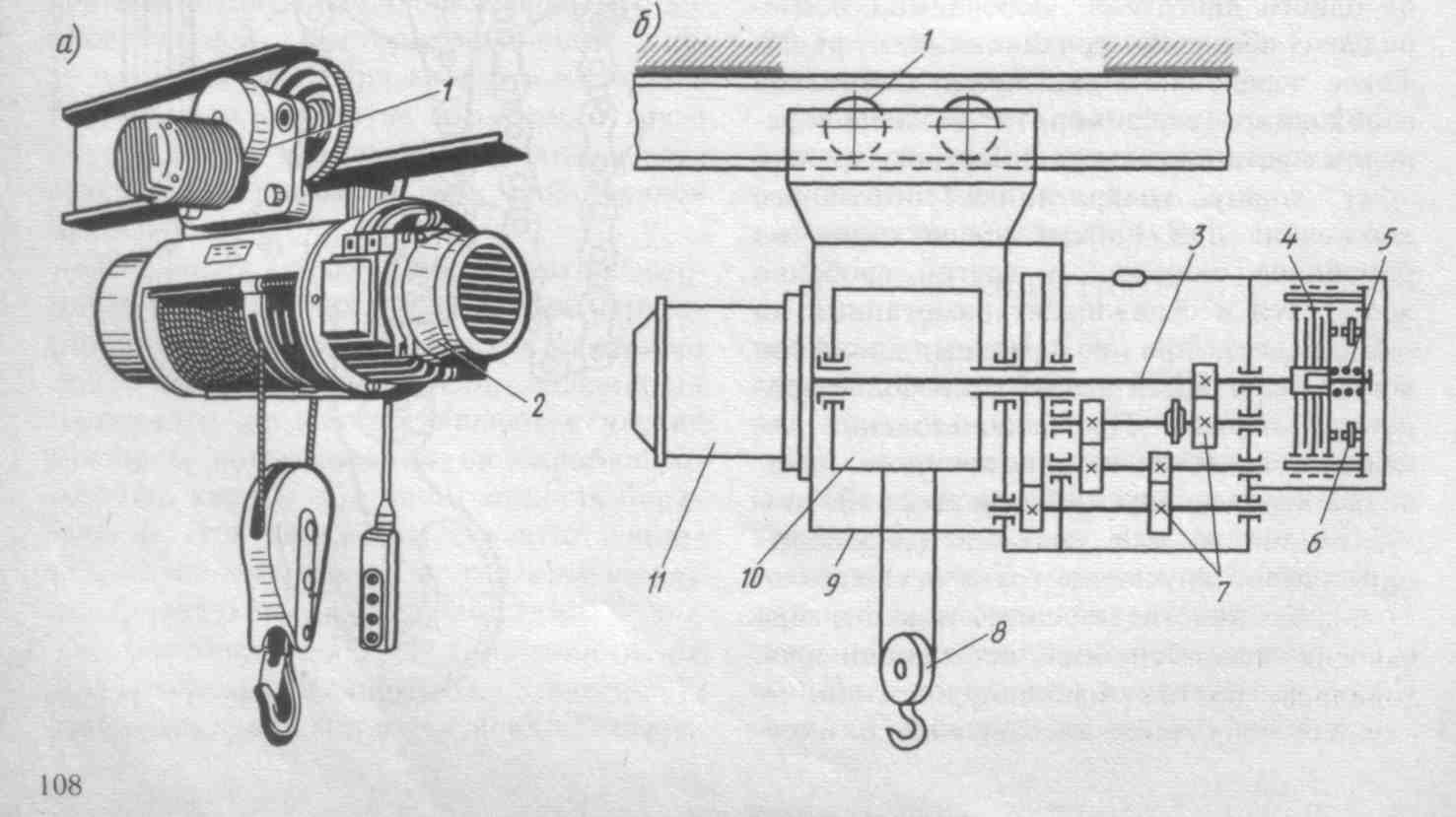

Таль

с электрическим приводом – электроталь.

Такая таль (рисунок 4.5а) представляет

собой компактную подвесную электрическую

лебедку, которая кроме механизма подъема

груза 2 с крюковой подвеской имеет

самостоятельный механизм передвижения

1 от отдельного электродвигателя.

Механизм подъема электротали (рисунок

4.5б) состоит из корпуса 9, в котором

размещены асинхронный короткозамкнутый

крановый электродвигатель 11, встроенный

барабан 10, редуктор 7, дисковый

элетромагнитный тормоз 4 и крюковой

подвески 8 с ограничителем подъема

груза. Корпус подвешен к ходовым тележкам

1. Опускание груза осуществляется

реверсированием электродвигателя.

Дисковый электромагнитный тормоз

действует автоматически. При включении

электродвигателя электромагниты 6,

включенные в его цепь, разъединяют

диски и вал 3 вращается свободно. При

отключении электродвигателя катушки

электромагнитов и диски тормоза

сжимаются пружинами 5, фиксируя груз.

а

общий вид; б

кинематическая схема механизма подъема;

1

механизм передвижения; 2

механизм подъема; 3

вал; 4

электромагнитный тормоз; 5

пружина; 6

электромагнит; 7

редуктор; 8

крюковая подвеска; 9

корпус; 10

барабан; 11 – электродвигатель. Рисунок

4.5

Электроталь

1

грузовая цепь; 2

грузоупорный тормоз; 3

звездочка; 4

червячное колесо; 5

крюк; 6

цепное колесо; 7

червяк; 8

цепь. Рисунок 4.4 – Ручная червячная

таль Грузоподъемность тали Q,

т

при усилии, прилагаемом к цепи P,

передаточном

числе передачи u,

КПД передачи ,

радиусах цепной звездочки r

и цепного колеса R,

определяется по формуле: Q

= 2PuR

/ (1000gr),

Таль

с электрическим приводом – электроталь.

Такая таль (рисунок 4.5а) представляет

собой компактную подвесную электрическую

лебедку, которая кроме механизма подъема

груза 2 с крюковой подвеской имеет

самостоятельный механизм передвижения

1 от отдельного электродвигателя.

Механизм подъема электротали (рисунок

4.5б) состоит из корпуса 9, в котором

размещены асинхронный короткозамкнутый

крановый электродвигатель 11, встроенный

барабан 10, редуктор 7, дисковый

элетромагнитный тормоз 4 и крюковой

подвески 8 с ограничителем подъема

груза. Корпус подвешен к ходовым тележкам

1. Опускание груза осуществляется

реверсированием электродвигателя.

Дисковый электромагнитный тормоз

действует автоматически. При включении

электродвигателя электромагниты 6,

включенные в его цепь, разъединяют

диски и вал 3 вращается свободно. При

отключении электродвигателя катушки

электромагнитов и диски тормоза

сжимаются пружинами 5, фиксируя груз.

а

общий вид; б

кинематическая схема механизма подъема;

1

механизм передвижения; 2

механизм подъема; 3

вал; 4

электромагнитный тормоз; 5

пружина; 6

электромагнит; 7

редуктор; 8

крюковая подвеска; 9

корпус; 10

барабан; 11 – электродвигатель. Рисунок

4.5

Электроталь

е) Строительные подъемники; Строительные подъемники различают:

1.По назначению — грузовые, предназначенные только для транспортирования грузов, и грузопассажирские — для транспортирования грузов и людей;

2.По способу установки — передвижные (самоходные и несамоходные), способные перемещаться относительно здания в процессе работы, и стационарные, которые могут быть приставными, прикрепляемыми к зданию, и свободностоящими — без крепления к зданию. Передвижные подъемники на рельсовом или пневмоколесном ходу используют сравнительно редко.

3.По конструкции направляющих грузонесущего органа — с подвесными (гибкими) и жесткими направляющими.

4.По способу монтажа: мобильные (с объекта на объект в собранном виде) и не мобильные (разбираемые при демонтаже на секции и перевозимые в таком виде к месту монтажа).

5.По конструкции: мачтовые, шахтовые, скиповые, вышки;

Область применения: Строительные подъемники предназначены для подъема (опускания) в грузонесущих органах строительных грузов и людей на этажи и крыши зданий и сооружений при выполнении строительно-монтажных, отделочных и ремонтных работ. Грузонесущие органы строительных подъемников (клеть, кабина, платформа, ковш, крюк, бункер, бадья, захваты и т. д.) движутся, как правило, по вертикальным жестким направляющим.

Мачтовые подъемники наиболее распространены в городском строительстве и предназначены для подъема и поэтажной подачи через оконные и дверные проемы зданий различных строительных материалов и деталей при санитарно-технических, отделочных, ремонтных и других работах. Различают грузовые и грузопассажирские мачтовые подъемники. Последние применяют для подъема не только грузов, но и людей при строительстве многоэтажных зданий. Мачтовый подъемник состоит из опорной рамы, вертикальной направляющей мачты, подъемной грузовой платформы (у грузовых) или кабины (у грузопассажирских), механизма подъема платформы (кабины), органов управления и предохранительных устройств. В механизмах подъема используются реверсивные лебедки с электроприводом. По конструкции мачты различают подъемники с одной направляющей мачтой (одностоечные) и с двумя направляющими мачтами (двухстоечные). Одностоечные и двухстоечные подъемники оснащаются жесткими и выдвижными грузонесущими органами.

ж) Монтажные вышки и гидроподъемники; Бесканатные подъемники в виде одностоечной или двухстоечной мачты. К ее направляющим прикреплены зубчатые рейки с зубчатыми колесами, на грузовой платформе подъемного механизма. Для подъема и подачи в окна грузов, персонала в башенные краны.

Ковшовые (скиповые) подъемники для подачи сыпучих материалов в бункера, работы на складах и предприятиях промышленности стройматериалов. Ковш оборудован ходовыми колесами (рамками), перемещается лебедкой по наклонно-вертикальным рельсам. Ковш, доходя до упора, опрокидывается. Емкость – 1 куб.м. скорость перемещения 0,1-0,5 м/с.

Вышки для подъема грузов и людей при обслуживании ЛЭП, осветительных сетей, контактных линий общественного транспорта, монтажных и ремонтных работах. Состоит из базового автомобиля, телескопной мачты, люльки, механизма подъема мачты и ее раздвижки. Мачта состоит из нескольких трубчатых секций. Раздвигается канатно-блочной системой лебедкой, гидравлически и комбинированно. Автомобиль устанавливают на выдвижные опоры в его задней части перед началом работы. Сейчас больше вышки с гидроприводом и телескопическими мачтами и стрелами. Основные параметры:

грузоподъемность;

рабочая высота;

продолжительность подъема люльки.

з) Строительные краны; Башенные строительные краны предназначены для механизации подъемно-транспортных работ при возведении жилых, гражданских и промышленных зданий. Они используются также в качестве кранов-погрузчиков при работе на складах, в качестве кранов для нулевого цикла и других работ. Базовые модели башенных кранов обозначаются буквами КБ (кран башенный) и цифрами. Первая цифра указывает размерную группу по грузовому моменту, две вторые – порядковый номер базовой модели, имеющий поворотную или неповоротную башню, четвертая – номер исполнения, отличающийся от базовой модели, например длиной стрелы, высотой подъема, величиной максимальной грузоподъемности. После цифр может указываться обозначение очередной модернизации (А, Б, В) и климатическое исполнение для холодного, тропического и тропического влажного климата (ХЛ, Т, ТВ). По способу установки на строительной площадке башенные краны бывают передвижные, стационарные и самоподъемные (рисунок 7.2). Стационарными (рисунок 7.2, б) называются краны, устанавливаемые на фундаменте и обслуживающие площадку с одной стороны. Но большой высоте подъема такие краны дополнительно крепят к возводимому сооружению, в этом случае они называется приставными. Самоподъемными (рисунок 7.2, в) называются краны, устанавливаемые на конструкциях возводимого сооружений и перемещаемые вверх с помощью собственных механизмов по мере возведения этого сооружения. Передвижными (рисунок 7.2, а) называются краны, оборудованные ходовым устройством, которые могут перемещаться по строительной площадке в рабочем положении. По типу ходового устройства башенные краны разделяются на рельсовые, автомобильные, пневмоколесные, гусеничные и шагающие. По типу применяемых башен различаются краны с поворотной и неповоротной башней (рисунок 7.3). В кранах с поворотной башней (рисунок 7.3, а) опорно-поворотное устройство размерено на ходовой части или портале. При повороте вращается весь кран, за исключением ходовой части. В кранах с неповоротной башней (рисунок 7.3, б) опорно-поворотное устройство размещается на верху башни. У этой группы кранов вращается только стрела, оголовок и противоотвесная консоль с размещенными на ней механизмами и противовесом. По типу стрелы краны разделяют на две основные группы: с подъемной и с балочной стрелой (рисунок 7.4). У кранов с подъемной стрелой (рисунок 7.4, а) груз подвешивают к концу стрелы. Вылет у этих кранов изменяют поворотом стрелы относительно опорного шарнира, называется маневровым, если оно осуществляется с грузом на крюке, и установочным, если без груза. У кранов с балочной стрелой (рисунок 7.4, б) груз подвешивают к грузовой тележке, которая перемещается при изменении вылета по направляющим балкам стрелы. Главным параметром башенного крана является грузоподъемность, т.е. наибольшая масса груза на соответствующем вылете. Поскольку грузоподъемность переменна, её характеризуют грузовым моментом. К основным параметрам относятся минимальный и максимальный вылеты, высота подъема и глубина опускания крюка, скорости рабочих движений, габариты, масса крана, показатели мощности и опорные нагрузки. В жилищном и гражданском строительстве применяют краны грузоподъемностью 3...10 т с вылетом до 25 м и высотой подъема до 50 м. Краны для высотного строительства имеют грузоподъемность от 6,3 до 12,5 т, вылет до 45 м и высоту подъёма крюка до 150 м.

а передвижной; б стационарный (приставной); в самоподъемный. Рисунок 7.2 – Типы кранов по способу установки

а с поворотной башней; б с неповоротной башней;1 – башня; 2 – опорно-поворотное устройство; 3 – противовес; 4 – распорка; 5 – оголовок; 6 – стрела; 7 – противоотвесная консоль. Рисунок 7.3 – Типы кранов по конструкции башен

а с подъёмной стрелой; б с балочной стрелой;

1 – подвесная стрела; 2 – подвесная стрела с гуськом; 3 – подвесная стрела со стойками; 4 – молотовидная стрела. Рисунок 7.4 – Типы кранов по конструкции стрелы

Башенные краны с поворотной башней. Башня крана 2 (рисунок 7.5) крепится к поворотной платформе 4, которая через опорно-поворотное устройство 6 опирается на ходовую часть 5. На поворотной платформе размещаются: противовес 7, грузовая 8, стреловая 9 лебедки и механизм вращения поворотной платформы 3. Стрела 1 крепится шарнирно к башне и удерживается канатными тягами 12, которые через направляющие блоки соединены с подвижной обоймой стрелового полиспаста 10. Подъем и опускание груза выполняются грузовым полиспастом 13 с помощью грузовой лебедки и крюковой подвески. Управление краном ведется из кабины 11. В башенных кранах для механизма подъема груза в зависимости от грузоподъемности применяют одиночные и сдвоенные полиспасты двух, трех, четырех и большей кратности.

а – схема крана с подъемной стрелой; б – схема запасовки грузового каната при подъемной стреле и четырехкратном полиспасте; в – то же, при двукратном полиспасте; г – схема крана с горизонтальной и наклонной с переломом балочной стрелой; д – схема запасовки тягового каната при горизонтальной стреле; е – то же, грузового каната; ж – то же, грузового и тягового каната при наклонной с переломом балочной стреле; 1 – стрела; 2 – башня крана; 3 – механизм вращения поворотной платформы; 4 – поворотная платформа; 5 – ходовая часть; 6 – опорно-поворотное устройство; 7 – противовес; 8 – грузовая лебедка; 9 – стреловая лебедка; 10 – стреловой полиспаст; 11 – кабина; 12 – канатные тяги; 13 – грузовой полиспаст. Рисунок 7.5 – Башенный кран с поворотной башней

Кран с неповоротной башней и горизонтальной стрелой (рисунок 7.6). Башня крана 1 через опорную часть - раму 2 или портал - установлена на ходовые тележки 3, которые перемещают кран по рельсовому пути. На опорной части расположен балласт 4, обеспечивающий устойчивость крана в рабочем и нерабочем состояниях. Поворотная головка 12 опирается на верхнюю секцию башни через опорно-поворотное устройство 6. Стрела 14 и противовесная консоль 7 шарнирно закреплены на поворотной головке и удерживаются растяжками 10. На противовесной консоли размещены грузовая лебедка 9, лебедка передвижения противовеса 11 и противовес 8, уравновешивающий верхнюю часть крана. По нижнему поясу стрелы перемещается грузовая каретка 15 с помощью тяговой лебедки 13, размещенной внутри корневой секции стрелы. Наращивание башни осуществляется с помощью монтажной стойки 5.

а – схема крана; схемы запасовки канатов: б – перемещения противовеса; в – перемещения каретки; г – подъема груза при четырехкратном полиспасте; д – то же, при двукратном полиспасте; 1 – башня крана; 2 – рама или портал; 3 – ходовая тележка; 4 – балласт; 5 – монтажная стойка; 6 – опорно-поворотное устройство; 7 – противовесная консоль; 8 – противовес; 9 – грузовая лебедка; 10 – растяжки; 11 – лебедка передвижения противовеса; 12 – поворотная головка; 13 – тяговая лебедка; 14 – стрела; 15 – грузовая каретка. Рисунок 7.6 – Башенный кран с неповоротной башней

Приставные (стационарные) башенные краны (рисунок 7.7). Их применяют при строительстве высотных сооружений (высотой 150 м и более). Они выполняются с поворотной головкой, горизонтальной стрелой и перемещающейся по ней грузовой кареткой. Приставные краны монтируют на фундаменте, который может быть специальным или являться частью фундамента здания. Увеличение высоты башни кранов осуществляется методом подращивания снизу или методом наращивания ее сверху промежуточными секциями, длина которых составляет 2,5…7 м. У приставных кранов и кранов с неповоротной башней, имеющих значительную высоту подъема крюка, наращивание ведется методом сверху. При наращивании башни две крайние верхние секции крепят к монтажной стойке 2 и расстыковывают между собой. Предварительно промежуточная секция 4 поднимается крюковой подвеской и навешивается на выдвижную раму 3.

а – схема крана; б – схема запасовки грузового каната при двух электрореверсивных лебедках; в – крепление крана к зданию; 1 – закладная рама; 2 – монтажная стойка;3 – выдвижная рама; 4 – промежуточная секция. Рисунок 7.7 – Приставной (стационарный) кран

Самоподъемные краны. Их изготавливают грузоподъемностью до 15 т с грузовым моментом до 3300 кНм. Вертикальное перемещение крана осуществляется следующим образом (рисунок 7.8). Башня крана 1 опирается на опорные балки с откидными упорами 3 и охвачена вертикально подвижной обоймой 2, также снабженной откидными упорами 4, но в другой плоскости. Специальной лебедкой 5 обойма снимается с упоров и поднимается на высоту двух этажей и вновь устанавливается на упоры. После этого башня и опорные балки снимаются со своих упоров, подтягиваются на высоту двух этажей и устанавливается на каркас здания. Демонтаж крана ведется в обратной последовательности.

а – исходное положение; б – подъем обоймы; в – подъем крана; 1 – башня крана; 2 – подвижная обойма; 3,4 – откидные упоры; 5 – лебедка

Рисунок 7.8 – Схема перемещения самоподъемного крана

и) Самоходные краны; Стреловые самоходные краны. Стреловые самоходные краны классифицируют по типу ходового оборудования и привода, по исполнению и виду стрелового оборудования. По типу ходового оборудования их разделяют на краны автомобильные, пневмоколесные, на спецшасси автомобильного типа, гусеничные, на короткобазовом шасси, на тракторах и прицепные. По типу привода краны бывают с одно- и многомоторным приводом. Чаще применяют многомоторный привод – электрический, гидравлический или комбинированный. По исполнению и виду стрелового оборудования стреловые самоходные краны выпускаются с неподвижными (постоянной длины) и телескопическими стрелами. Длина выдвижных стрел изменяется без нагрузки, телескопических – с нагрузкой на крюке.

Кранам, выпускаемым заводами Минстройдормаша, присваивается индекс, состоящий из двух букв – КС (кран стреловой) и четырех цифр. Цифры означают: первая – размерную группу, вторая – тип ходового оборудования, третья – исполнение стрелового оборудования, четвертая – порядковый номер модели. После цифр в индексе могут указываться очередная модернизация (А, Б, В) и климатическое исполнение (ХЛ, Т, ТВ) – (рисунок 7.9). Так, индекс КС-8362ХЛ означает: кран стреловой грузоподъемностью 100 т, пневмоколесный с гибкой подвеской, второй – модели в северном исполнении. Действует и другая индексация. Например, МКГ-25БР – монтажный кран гусеничный, грузоподъемностью 25 т с башенно-стреловым оборудованием и раздвижными гусеницами, СКГ-63А – стреловой кран гусеничный, грузоподъемностью 63 т, модернизации А.

Автомобильные краны. На рисунке 7.10 показана схема автомобильного крана с механическим приводом. Для снижения нагрузок на шасси автомобиля и обеспечения его устойчивости шасси 1 усиливают дополнительной рамой 4, которую оборудуют выносными опорами 3 и 8 и стабилизирующим устройством 6, блокирующим подвеску автомобиля при работе крана. Поворотная платформа 9 вращается на роликовом опорно-поворотном устройстве 7, закрепленном на дополнительной раме. На поворотной платформе, кроме стрелы, размещены противовес 10, двуногая стойка 11, реверсивно-распределительный механизм 13, механизм вращения 14, грузовая 15 и стреловая 12 лебедки, кабина крановщика и электрооборудование.

Крутящий момент двигателя через коробку перемены передач, коробку отбора мощности 2 и промежуточный редуктор 5 передается реверсивно-распределительному механизму 13 и далее переключении муфт в распределительной коробке – механизму вращения 14, грузовой 15 и стрелоподъемной 12 лебедкам. Кинематическая схема позволяет совмещать операции подъема груза с поворотом поворотной платформы. Гидравлический и электрический приводы существенно упрощают кинематическую схему крана, расширяют технологические возможности крана и обеспечивают более глубокое регулирование скоростей рабочих движений.

1 – шасси; 2 – коробка отбора мощности; 3, 8 – выносные опоры; 4 – рама; 5 – промежуточный редуктор; 6 – стабилизирующее устройство; 7 – опорно-поворотное устройство; 9 – поворотная платформа; 10 – противовес; 11 – двуногая стойка;

12 – стреловая лебедка; 13 – реверсивно-распределительный механизм; 14 – механизм вращения; 15 – грузовая лебедка. Рисунок 7.10 – Автомобильный кран с механическим приводом

На рисунке 7.11 показан общий вид гидравлического крана. Основным видом рабочего оборудования является телескопическая стрела 1, состоящая из подвижных и неподвижной секций. Передвижение подвижной секции производится гидроцилиндром 2 двустороннего действия. Для увеличения подстрелового пространства на подвижной секции устанавливают гуськи разной длины и под различными углами к ее продольной оси. Изменение угла наклона стрелы производится параллельно действующими гидроцилиндрами 3 с фиксацией их штоков в заданном положении гидрозамками. Подъем и опускание груза осуществляется грузовой лебедкой, состоящей из гидромотора 10, редуктора 8, барабана 9 и нормально-замкнутого тормоза. Механизм вращения 7 состоит из гидромотора 6, редуктора 4, на выходном валу которого установлена шестерня, входящая в зацепление с неподвижным венцом опорно-поворотного круга. Фиксирование механизма поворота осуществляется тормозом 5.

Гидравлический насос 11 приводится в движение от двигателя автомобиля 14 через коробку передач 13 и редуктор отбора мощности 12. Система привода и управления им допускает совмещение операций: подъем и опускание груза – с подъемом и опусканием стрелы, с поворотом платформы, с выдвижением и втягиванием секций телескопической стрелы; подъем и опускание стрелы – с выдвижением и втягиванием ее секции, с поворотом платформы; поворот платформы – с выдвижением и втягиванием секции стрелы.

1 – телескопическая стрела; 2 – гидроцилиндр двустороннего действия; 3 - гидроцилиндры; 4, 8 - редуктор; 5 - тормоз; 6,10 - гидромотор; 7 – механизм вращения; 9 - барабан; 11 - насос; 12 – редуктор отбора мощности; 13 – коробка передач; 14 – двигатель автомобиля. Рисунок 7.11 – Гидравлический автомобильный кран

12. МАШИНЫ ДЛЯ ЗЕМЛЯНЫХ РАБОТ. СПОСОБЫ РАЗРАБОТКИ ГРУНТОВ: а) Общие сведения о машинах для земляных работ. Их классификация; Выбор типа строительных машин для земляных работ зависит как от вида земляных работ, так и от вида и состояния грунтов, подлежащих разработке. Земл-е работы состоят из: отрывки котлована, траншей, мелиоратив-х каналов; возвед-е насыпей и плотин; уст-во закрепл-я проходов в виде шахт и туннелей; бурение скважин; для уплот-я грунтов и др. По хар-ру раб-го процесса, состава операций и послед-го их выполн-я земл-е соор-я делят: -выемки; -насыпи.

Землерой-е машины классиф-т: 1) машины для для подготовит-х работ: рыхлители, корчеватели, корчеватели-собиратели, кусторезы; 2) землеройные машины: экс-ры, бульдозеры, скреперы, струги; 3) транспорт-е: автомоб-ли, землевозы, транспортеры. 4) машины для уплот-я грунтов: катки, трамбующие плиты, уплотняющие головки. 5) по режиму работы: цикличго и непрерыв-го действия. 6) по степени подвижности: передвиж-е самоходные, прицепные;

б) Современный уровень развития; -выс-я номенклатура выпускаемых изделий; -достаточно отработанная конструкция; - широкое использ-е гидравлики; -выс-й ур-нь автоматиз-и; - выс-я надеж-ть и отработанность конструкции. В наст. вр. ведутся работы по интенсифик-и машин путем налож-я ультразвука, вибрации, удар-х нагрузок. в) Основные физико-механические свойства грунтов; Грунты делятся по виду — песчаные, супесчаные, пылеватые, суглинистые, глинистые, лёссовые и скальные; по степени влажности — сухие, нормальной влажности и мокрые. Разжиженные грунты с избытком влаги, состоящие из мелких песчаных или пылеватых частиц, называют плывунами.

Основными параметрами грунтов являются гранулометрический состав, связность, разрыхляемость, объемная масса, влажность, угол естественного откоса, коэффициент трения грунта о сталь и грунта о грунт.

Сопротивление грунтов резанию и копанию. При механическом способе разработки грунт отделяется от массива резанием и копанием. Резание — это процесс, при котором грунт отделяется от массива при помощи режущей части рабочего органа. Копание — это более сложный процесс, при котором грунт режется, перемещается по рабочему органу, призма грунта при этом перемещается впереди рабочего органа по грунту, кроме того, происходит перемещение самого рабочего органа, поэтому сопротивление копанию всегда больше сопротивления резанию грунта.

Рабочий орган при отделении грунта от массива перемещается относительно грунта в двух направлениях: главным является направление вдоль длины отделяемой стружки, а другим — направление поперек снимаемой стружки. В процессе копания эти направления рабочего органа могут существовать как, одновременно, так и раздельно.

Грунт — это обобщенное наименование горных пород, залегающих преимущественно в пределах зоны выветривания Земли и являющихся объектом инженерно-строительной деятельности человека.

По классификации, принятой в Строительных нормах и правилах, грунты разделяются на скальные и нескальные.

К скальным грунтам относятся изверженные, метаморфические и осадочные породы с жесткими связями между зернами, залегающие в виде монолитного или трещиноватого массива. К нескальным (рыхлым) относятся грунты: крупнообломочные несцементированные (валунные, галечниковые, гравийные, щебенистые, дресвяные), песчаные (пески разной крупности), глинистые (глины, суглинки), супеси.

По физико-механическим свойствам породы делятся на монолитные, пластичные, сыпучие и плывунные (насыщенные водой сыпучие породы — плывуны).

Физико-механические свойства грунтов (пород) характеризуются рядом показателей:

1.Плотностью породы называют отношение массы твердых частиц к их объему.

2.Объемная масса породы — это масса единицы объема породы при естественной влажности и пористости. Объемная масса влажной породы зависит от количества содержащейся в ней воды и пористости. Объемная масса влажной породы учитывается в горном деле при расчетах горного давления, давления грунтов на свайное крепление котлованов и др.

3.Пористость — это суммарный объем всех пор, приходящийся на единицу объема породы. Показатели, характеризующие пористость пород, используют при определении водопроницаемости и сжимаемости пород.

4.Влажностью называют отношение массы воды, содержащейся в породе, к массе абсолютно сухой породы в процентах.

5.Сжимаемостью называют способность породы к уменьшению объема под воздействием нагрузки.

6.Коэффициент фильтрации, являющийся основной характеристикой водопроницаемости пород, равен скорости движения воды через массив.

Кроме указанных свойств пород, при решении отдельных строительных вопросов учитывают прочность, твердость, упругость, пластичность, хрупкость, вязкость, разрыхляемость горных пород.

7.Прочность — это свойство горных пород сопротивляться разрушению под действием внешней нагрузки. Различают прочность при сжатии, растяжении, изгибе, скалывании и ударе.

8.Твердостью

называют способность горной породы

сопротивляться проникновению в нее

другого более твердого тела (например,

острия пики отбойного молотка). Твердость

пород определяют по специальной

шкале.

Рис.7.1.

Конструкция плотномера (ДорНИИ):

1-металлический стержень; 2-шайба-упор

(нижняя); 3-груз, массой 2,5т; 4-шайба-упор

(верхняя).

Рис.7.1.

Конструкция плотномера (ДорНИИ):

1-металлический стержень; 2-шайба-упор

(нижняя); 3-груз, массой 2,5т; 4-шайба-упор

(верхняя).

9.Упругость — свойство горных пород изменять свою форму или объем под действием внешней нагрузки и возвращаться к первоначальной форме или объему после снятия этой нагрузки.

10.Пластичность — это свойство горных пород деформироваться без разрушения под действием внешней нагрузки и оставаться в деформированном состоянии после ее снятия.

11.Хрупкость — свойство горных пород разрушаться под действием ударных нагрузок без заметной остаточной деформации.

12.Вязкостью называют способность горной породы сопротивляться силам, стремящимся разъединить ее частицы. При горных работах вязкость пород оценивают по сопротивлению, оказываемому породой при отделении части ее от массива.

13.Разрыхляемость — это увеличение объема горной породы при ее выемке из массива. Разрыхляемость характеризуется коэффициентом разрыхления, представляющим собой отношение объема вынутой породы к первоначальному объему породы в массиве.

14.Крепость горных пород характеризуется их сопротивляемостью различным механическим воздействиям: бурению, отбойке, взрыванию, разработке другими механическими средствами. Крепость пород зависит от многих физико-механических свойств: твердости, вязкости, трещиноватости, хрупкости, упругости.

г)

Копание и резание грунтов; Механический

способ разработки грунта является

наиболее распространенным. При этом

способе отделение грунта от массива

осуществляется рабочим органом, который

может иметь вид ножа, зуба, отвала или

ковша. Рабочие

органы, с помощью которых грунт

отделяется от массива называют

землеройными. Режущая часть землеройного

рабочего органа имеет форму заостренного

клина (рисунок 10.2), ограниченного

передней 1 и задней 3 гранями. Линию

пересечения этих граней 2 называют

режущей кромкой. Параметрами режущего

клина служат: угол заострения v,

угол резания

и задний угол .

Углы

и

образуются наклоном соответственно

передней и задней граней к направлению

движения режущего клина, а угол

заострения v

=

- .

Внедряясь в грунт, режущий клин

отделяет его часть, называемую стружкой.

1

– передняя грань; 2 – режущая кромка;

3 – задняя грань.

Рисунок

10.2 – Параметры режущего клина

Форма

и размеры последней зависят от вида

разрабатываемого грунта (рисунок 10.3,

а...в). После проходки режущего клина в

грунте образуется выемка с трапецеидальным

поперечным сечением, расширяющимся

кверху (рисунок 10.3, г).

1

– передняя грань; 2 – режущая кромка;

3 – задняя грань.

Рисунок

10.2 – Параметры режущего клина

Форма

и размеры последней зависят от вида

разрабатываемого грунта (рисунок 10.3,

а...в). После проходки режущего клина в

грунте образуется выемка с трапецеидальным

поперечным сечением, расширяющимся

кверху (рисунок 10.3, г).

грунты: а – пластичные; б – сыпучие; в – скалывающие; г – поперечное сечение прорези в грунте после проходки режущего клина. Рисунок 10.3 – Характерные формы грунтовых стружек

Резание – процесс отделения грунта от массива. Копание – совокупность процессов, включающая в себя кроме резания грунта, перемещение его перед рабочим органом, по рабочему органу (для машины с отвальным рабочим органом) либо внутри рабочего органа (для машины с ковшовым рабочим органом).

Сопротивление

грунта резанию характеризуется удельным

сопротивлением резанию, т.е. усилием,

отнесенным к единице площади поперечного

сечения вырезаемой стружки:

где –

удельное

сопротивление резанию кН/м2;

–

удельное

сопротивление резанию кН/м2;

– сила

сопротивлению резанию, кН;

– сила

сопротивлению резанию, кН;

–

площадь

вырезаемой стружки, м2.

–

площадь

вырезаемой стружки, м2.

Таким

же образом можно характеризовать и

сопротивление

копанию:

где

где –

удельное

сопротивление копанию, кН/м2;

–

удельное

сопротивление копанию, кН/м2;

– сила

сопротивления копанию, кН.

– сила

сопротивления копанию, кН.

Величины и изменяются в больших пределах, т.к. зависят от режима работы, параметров и типа рабочего органа, категории грунта.

д)

Машины для подготовительных работ.

Строит-е

пл-ки должны быть подготовлены для

развертыв-я на них строит-х работ,

поэтому на этих пл-х производят подгот-е

работы: -выкарчовывание пней; - очистка

от кустарников; удаление валунов;

-рыхление. Подгот-е работы осущ-ся

машинами, кот-е в завис-ти от назнач-я

раздел-ся на: рыхлители; - корчеватели;

-корчеватели-собиратели; -кусторезы.

Рыхлители рыхлят грунт на больших

площадях или полосах, служат для

выламывания старого покрытия, разруш-я

мерзлого грунта. Рыхлители изгот-ся

только навесными как правило на гусенич-м

ходу.

Рыхл-ли

рыхлят грунт на

глубину 0,4-1,5м, число зубьев рыхл-ля 1-5,

обычно нечет-е число. Сущ-т 2 основ-х

способа установки рыхлит-го оборуд-я:

1) с выполн-м жесткого подвеса; 2)

параллелограмная подвеска. Корчеватели

служат для корчовки пней до 50см, расчистки

уч-в от корней, круп-х камней, удаления

сваленых деревьев и кустарника.

Рыхл-ли

рыхлят грунт на

глубину 0,4-1,5м, число зубьев рыхл-ля 1-5,

обычно нечет-е число. Сущ-т 2 основ-х

способа установки рыхлит-го оборуд-я:

1) с выполн-м жесткого подвеса; 2)

параллелограмная подвеска. Корчеватели

служат для корчовки пней до 50см, расчистки

уч-в от корней, круп-х камней, удаления

сваленых деревьев и кустарника.  1-рама; 2-гидроцилиндры; 3-отвал;

4-пилообразные ножи; 5-колун; 6-ограждающий

каркас; 7-отвал корчевателя; 8-зубья.

Корчеватели-собиратели имеют аналогич-е

корчевателю оборуд-е, но с более мелкими

зубьями. У некот-х моделей отвал имеет

возмож-ть поворач-ся в вертик-й пл-ти.

Выкарчовыв-е пней диам-м до 30см.

Кусторезы служат для срезки кустарников

и деревьев диам-м до 20-30см. это навесное

оборуд-е в виде отвала, кот-й в нижней

части имеет пилообраз-й нож, а впереди

имеет колун.

1-рама; 2-гидроцилиндры; 3-отвал;

4-пилообразные ножи; 5-колун; 6-ограждающий

каркас; 7-отвал корчевателя; 8-зубья.

Корчеватели-собиратели имеют аналогич-е

корчевателю оборуд-е, но с более мелкими

зубьями. У некот-х моделей отвал имеет

возмож-ть поворач-ся в вертик-й пл-ти.

Выкарчовыв-е пней диам-м до 30см.

Кусторезы служат для срезки кустарников

и деревьев диам-м до 20-30см. это навесное

оборуд-е в виде отвала, кот-й в нижней

части имеет пилообраз-й нож, а впереди

имеет колун.

13.

ЗЕМЛЕРОЙНО-ТРАНСПОРТ-НЫЕ МАШИНЫ: а)

Общие сведения; Землеройно-транспортные

машины предназначены для послойного

отделения грунта от массива и

транспортирования его к месту укладки,

а также для выполнения планировочных

работ. К этой группе машин от носятся

бульдозеры, скреперы, грейдеры,

автогрейдеры, грейдер-элеваторы и

струги. ДОСТОИНСТВА «+» :наличие одного

водителя,работают без специального

транспорта,меньшая удельная масса и

энергоемкость,меньше расход энергии,имеют

высокую пр-ть.НЕДОСТАТКИ «-»:трудность

работы в мерзлых грунтах,в тяжелых

грунтах, в болотистой местности.

б)

Классификация;

1.Ножевые

ЗТМ(грейдер,бульд) - рабочий орган либо

отвал либо нож; 2.Ковшовые ЗТМ-раб.орган-ковш;

3. С дополнительным транспортирующим

раб.органом ЗТМ(грейдер, элеваторы,

стругель). Машины для земляных работ

делятся

на

следующие группы: 1)землеройные -

экскаваторы одноковшовые и многоковшовые,

осуществляющие разработку грунта и

погрузку его в транспортные средства

или отсыпку в отвал; 2)землеройно-транспортные

машины, разрабатывающие и перемещающие

грунт при поступательном движении

машины. К таким машинам относятся:

скреперы, бульдозеры, грейдеры,

грейдер-элеваторы. 3)грунтоуплотняющие

машины — катки, трамбовки, виброуплотнители;

4)бурильные - для бурения скважин.5)оборудование

гидромеханизации - для разработки

грунтов с использованием скоростного

напора струи воды или водяного потока

в)

Бульдозеры; Бульдозер

является землеройно-транспортной

машиной, предназначенной для послойного

копания и перемещения на расстояния

до 60...150 м грунтов и сыпучих материалов,

а также для проведения планировочных

работ.

Бульдозерами

можно выполнять много других видов

работ: засыпку траншей, очистку территории

от

пней

и кустов, валку леса, очистку от снега.

Различают

бульдозеры с неповоротным и поворотным

отвалом. У первых отвал расположен

перпендикулярно продольной оси машины,

у вторых можно менять положение отвала

в горизонтальной плоскости.

Рабочее

оборудование бульдозера с неповоротным

отвалом (рисунок 8.1.) состоит из отвала

1, толкающих брусьев 2, раскосов 3 и

гидроцилиндров подъема отвала 4,

установленных на базовом тракторе 5.

Отвал

представляет собой жесткую сварную

конструкцию коробчатого сечения. Вдоль

нижней передней кромки отвала закреплены

ножи 6. Отвал шарнирно прикреплен к

толкающим брусьям, пространственная

жесткость рабочему оборудованию

придается раскосами. В большинстве

конструкций длина раскосов может

изменяться,

что позволяет изменять угол наклона

отвала в вертикальной плоскости. Часто

вместо раскосов устанавливают

гидроцилиндры. Положение отвала по

высоте изменяется гидроцилиндрам

подъема отвала 1

– отвал; 2 – брус толкающий; 3 – раскос;

4 – гидроцилиндр подъема отвала; 5 –

трактор; 6 – нож

Рисунок

8.1 – Бульдозер с неповоротным отвалом

У

бульдозера с поворотным отвалом (рисунок

8.2) с тыльной стороны отвала 1 приварен

подпятник, в который входит шаровая

пята 2 толкающей рамы 3. Концы отвала 1

соединены с толкающей рамой упорами

4, которые придают жёсткость системе

отвал-рама.

Упоры

крепятся

к раме через проушины 5, позволяющие

изменять положение отвала относительно

рамы. Гидроцилиндры 6, соединяющие раму

с трактором, изменяют положение рамы

с отвалом по высоте.

1

– отвал; 2 – брус толкающий; 3 – раскос;

4 – гидроцилиндр подъема отвала; 5 –

трактор; 6 – нож

Рисунок

8.1 – Бульдозер с неповоротным отвалом

У

бульдозера с поворотным отвалом (рисунок

8.2) с тыльной стороны отвала 1 приварен

подпятник, в который входит шаровая

пята 2 толкающей рамы 3. Концы отвала 1

соединены с толкающей рамой упорами

4, которые придают жёсткость системе

отвал-рама.

Упоры

крепятся

к раме через проушины 5, позволяющие

изменять положение отвала относительно

рамы. Гидроцилиндры 6, соединяющие раму

с трактором, изменяют положение рамы

с отвалом по высоте. 1

– отвал; 2 – пята шаровая; 3 – рама

толкающая; 4 – упор; 5 – проушина; 6 –

гидроцилиндр подъема отвала; 7 – трактор.

Рисунок

8.2 – Бульдозер с поворотным отвалом

1

– отвал; 2 – пята шаровая; 3 – рама

толкающая; 4 – упор; 5 – проушина; 6 –

гидроцилиндр подъема отвала; 7 – трактор.

Рисунок

8.2 – Бульдозер с поворотным отвалом

а – на неповоротном отвале; б – на поворотном отвале.Рисунок 8.4 – Схемы формирования призмы волочения Основ-м методом управл-я отвала явл-ся гидравлич-й способ. Использ-е гидроцил-ра для управл-я отвалом позволяет передать часть массы тр-ра на усилие заглуб-я. Соврем-е бульдозеры имеют оборуд-е в виде универс-й рамы, кот-я позволяет отвалу поворач-ся в плане и в вертик-й пл-ти. Технич-я производ-ть бульдозера: Пт=3600Vпр/ tцkр, Vпр-объем призмы волочения; tц – время цикла; kркоэфф-т разрых-я грунта. Для увелич-я объема перемещ-го грунта отвалы бульдозера конструктив-но могут быть: -с боковыми откосами -сферич-й формы г) Скреперы; Скреперы предназначены для послойной разработки грунта I-П категории, его транспортирования и укладки слоем определённой толщины, а также для частичного уплотнения уложенного грунта. При разработке грунтов ШIV категории необходимо осуществлять их предварительное рыхление рыхлителями. Наибольшее распространение получили прицепные и автоскреперы. Автоскрепер представляет собой шарнирно-сочленённую машину, состоящую из одноосного тягача и ковша, соединенных между собой седельно-сцепым устройством и тяговой рамой. На тягаче размещен двигатель и трансмиссия, предназначенная для передачи крутящего момента от двигателя к ведущим колесам. Рабочим органом скрепера служит ковш 4 (рисунок 8.8, а), ограниченный днищем, боковыми и задней стенками и оснащенный ножами 1. Спереди ковш закрыт заслонкой 8, соединенной с ним шарнирно. Задней частью ковш опирается на ось задних колес 6, а в передней части он соединен упряжными шарнирами 3 с боковыми балками 2 тяговой рамы, относительно которой он может изменять свое положение в вертикальной плоскости. Тяговая рама (ССУ) своей передней балкой 10, чаще всего изогнутой в вертикальной плоскости, соединена с тягачом 12 непосредственно (рисунок 8.8, б, в), или через тележку 13 (рисунок 8,8, г). Опорой тяговой рамы служит шарнир 11, позволяющий прицепной частью поворачиваться относительно тягача или тележки в любых направлениях. Скреперы, выполненные по схемам (рисунок 8.8, б, в), называют полуприцепными одноосными, а по схеме (рисунок 8.8, г) прицепными двухосными. По прицепной схеме соединяют с тягачами также одноосные скреперы, у которых ось колес расположена над центром масс груженого ковша (рисунок 8.8, д). В качестве тягача прицепного скрепера обычно применяют трактор, чаще всего гусеничный, а полуприцепные скреперы агрегатируют с двухосными (рисунок 8.8, б) или одноосными (рисунок 8.8, в) тягачами. Последние называют также самоходными. Самоходные скреперы обладают высокой маневренностью и способны развивать транспортные скорости до 45...60 км/ч. Дальнейшее увеличение скорости этих машин нежелательно из-за вертикальных колебаний в системе тягач скрепер. Скреперы с двухосными тягачами не имеют этого недостатка, их скорости доходят до 65...70 км/ч, но по маневренности они уступают самоходным. Для управления скрепером тягач оборудуют гидравлической насосной установкой или канатной лебедкой, от которых движение передается исполнительным механизмам (гидроцилиндрам или полиспастам). Современные скреперы оборудуют в основном гидравлическими силовыми системами. Полиспастные системы сохранились лишь у отдельных моделей прицепных скреперов.

а – общий вид; б…д – схемы соединения с тягачом; е – скрепер с принудительной загрузкой ковша скребковым элеватором; 1 – ножи; 2 – боковые балки; 3 – упряжные шарниры; 4 – ковш; 5 – гидроцилиндр подъема передней заслонки; 6 – ось задних колес; 7 – задняя стенка; 8 – передняя заслонка; 9 – гидроцилиндры подъема ковша; 10 – ССУ; 11 – шарнир; 12 – тягач. Рисунок 8.8 – Автоскрепер Для интесифик-и работы скрепера прим-ся след-е подходы: 1) использ-е толкачей(на 7 скреперов); 2) выполн-е или реализ-я элеваторной нагр-ки; 3) метод пуш-пул. При работе скрепера необход-о преодолевать след-е сопротив-я: 1) перемещ-е машины как тележки; 2) резание грунта; 3) перемещ-е грунта в ковше; 4) перемещ-е призмы волочения. д) Грейдер-элеваторы; Грейдер-элеваторы предназначены для копания немерзлых грунтов в материковом залегании на горизонтах выше уровня грунтовых вод и отсыпки его в насыпи, отвалы или в транспортные средства. Их используют для возведения насыпей из боковых резервов, образования продольных выемок, устройства каналов в полувыемках-полунасыпях и других подобных сооружений. Грейдер-элеваторы выполняют как полуприцепные машины-орудия, агрегатируемые с тракторами (гусеничными или колесными) или одноосными тягачами. Реже их выполняют как сменное навесное оборудование на автогрейдере. У полуприцепных грейдер-элеваторов основная рама 1 (рисунок 8.7) опирается на два пневмоколеса 10. Передней частью основная рама соединена с тягачом по схеме универсального шарнира сцепным устройством 6. Рабочий орган в виде дискового плуга 8 подвешен на кронштейне 9 к плужной балке 7. Он ориентирован так, что при движении машины вперед вырезает из грунта стружку с поперечным сечением в форме эллиптического сегмента. Отделенный от массива грунт, поднявшись по внутренней сферической поверхности плуга, отваливается на ленточный конвейер 5, расположенный поперек основной рамы, которым он отсыпается в насыпь, отвал или транспортное средство. В зависимости от прочности разрабатываемых грунтов глубину стружки регулируют подъемом-опусканием плужной рамы с помощью гидроцилиндра 3. Угол наклона ленточного конвейера и, следовательно, высоту подъема грунта для разгрузки регулируют гидроцилиндром 4. Для перемещения грунта на большие расстояния ленточный конвейер наращивают вставками Для снижения непроизводительных затрат времени на поворотные движения грейдер-элеваторы целесообразно применять на участках протяженностью 200...500 м и более.

1 дисковый плуг; 2 ленточный конвейер; 3 – двигатель; 4 основная рама; 5 пневмоколеса; 6 кронштейн; 7 плужная балка; 8 сцепное устройство; 9, 10 гидроцилиндры; Рисунок 8.7 – Грейдер-элеватор

е) Современный уровень развития землеройно-транспортных машин. Явл-ся достаточно отработ-ми конструкциями, имеют широкий охват по выполн-м ф-циям, технологии производимых работ, имеют высокую надеж-ть и долговеч-ть, выс-я степень электронизации. В этом оборуд-и использ-ся новые достиж-я двигателестроения и т.д., использ-е космич-х технологий для управл-я. 14. ОДНОКОВШОВЫЕ ЭКСКОВАТОРЫ: Одноковшовыми экскаваторами называют позиционные землеройные машины цикличного действия, оборудованные ковшовым рабочим органом. Рабочий цикл О.Э. состоит из последовательно выполняемых операций копания грунта, его перемещения в ковше к месту отсыпки, разгрузки ковша с отсыпкой грунта в отвал или транспортное средство и возвращения ковша на позицию начала следующего рабочего цикла. После отработки элемента забоя экскаватор перемещают на новую позицию. О.Э.классифицируют:

1-по назначению: строительные, строительно-карьерные, карьерные, вскрышные, туннельные, шахтные;

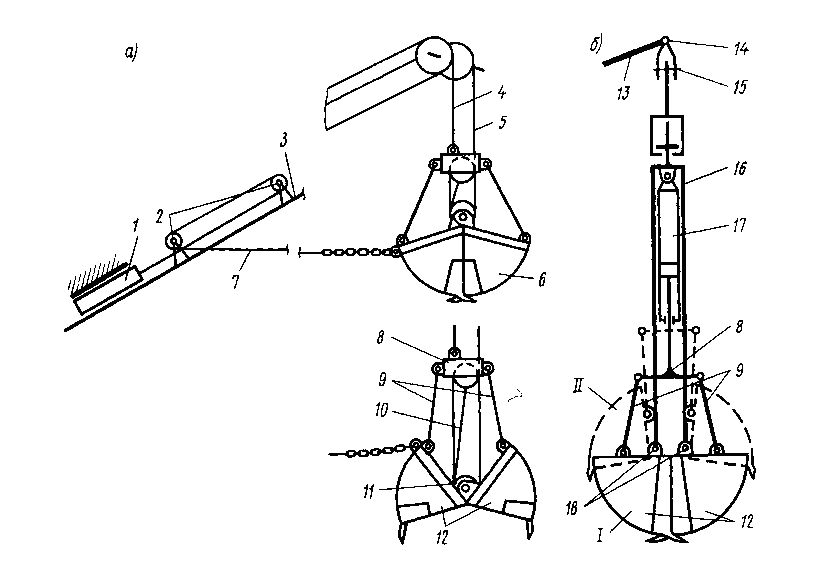

2-по виду рабочего оборудования: прямая и обратная лопата, драглайн, грейфер, планировщик;

3-по исполнению рабочего оборудования: канатные, гидравлические, мех-е

4-по виду ходовых устройств: пневмоколесные (автомобильные и тракторные базы), гусеничные, шагающие;