- •Погрешности установки заготовки

- •8. Факторы, влияющие на точность обработки

- •Упругие деформации и жесткость технологической системы

- •Определение суммарной погрешности механической обработки

- •Основные принципы системы классификации и кодирования деталей

- •Виды технологической документации и правила ее оформления

- •Формы и правила оформления маршрутных карт

- •Технология пусконаладочных работ

- •Назначение и основные виды ремонтных работ

- •Виды ремонтной нормативно-технической документации

- •Технологический процесс ремонта оборудования

- •Технология и способы восстановления деталей

Факторы, влияющие на качество обработанной поверхности

Параметр шероховатости поверхности зависит от многих факторов: метода обработки, режимов резания, геометрических параметров и качества поверхностей режущего инструмента, пластической и упругой деформации обрабатываемого материала, жесткости системы станок – приспособление - инструмент – заготовка и связанных с ней вынужденных колебаний и вибраций при резании, смазочно-охлаждающей жидкости и др.

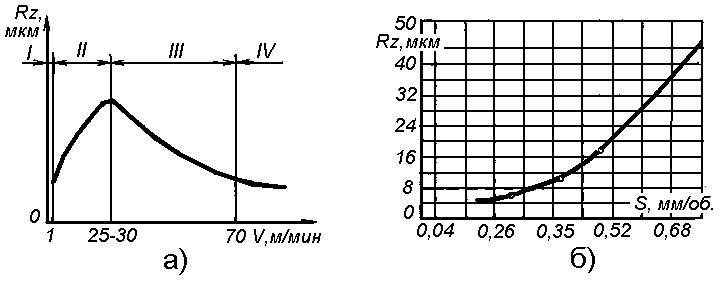

Из параметров режимов резания наиболее существенное влияние на процесс образования шероховатости поверхности оказывают скорость резания и подача. Влияние скорости резания на шероховатость поверхности при обработке сталей выражается зависимостью, приведенной на графике рис.6.1а. На данном графике можно выделить следующие четыре характерные зоны:

I зона – характеризуется весьма малыми скоростями резания (V = 1 м/мин), при которых нарост на резце не образуется;

II зона – характеризуется тем, что на кончике резца появляется нарост достигающий наибольшей высоты при скоростях резания 25 – 30 м/мин, что вызывает адекватное увеличение шероховатости поверхности;

III зона – характеризуется постепенным уменьшением нароста до его исчезновения при V = 70 м/мин и соответствующим уменьшением шероховатости поверхности;

VI зона – в которой при скоростях больших 70 м/мин нарост не успевает образовываться и поэтому шероховатость обрабатываемой поверхности стабилизируется на оптимальном уровне.

Из зависимости, представленной на графике рис. 6.1б видно, что чем больше подача, тем больше степень увеличения параметра шероховатости. Интенсивность этого приращения особенно сильно возрастает на участке 0,6 – 0,7 мм/об, а дальше принимает постоянное значение. При малых подачах (S ≤ 0,2 – 0,5 мм/об.) уменьшение параметра шероховатости с уменьшением подачи весьма незначительно в связи с тем, что чем меньше подача, тем большую роль в формировании шероховатости начинают играть микронеровности лезвия инструмента.

Рис.6.1. Графики зависимости параметра шероховатости от

параметров режимов резания

Глубина резания оказывает незначительное влияние на параметр шероховатости поверхности. Однако при малых ее значениях (меньших 0,2 мм) могут существенно измениться условия резания, приводящие к значительному возрастанию шероховатости обрабатываемой поверхности.

Силы и температура резания оказывают влияние на формирование поверхностного слоя, поэтому его физико-механические свойства отличаются от исходного материала. Материал поверхностного слоя испытывает наклеп и разупрочнение; изменяется его структура и микротвердость, а также образуются остаточные напряжения. Наклеп поверхностного слоя оценивают по глубине hH и степени наклепа uН градиентом наклепа uГр:

![]()

![]()

где Нmax и Нисх – соответственно максимальная и исходная микротвердость поверхностного слоя металла.

Структуру металла поверхностных слоев оценивают металлографическим анализом с помощью металлографических микроскопов.

Остаточные напряжения определяют расчетными и экспериментальными методами. В частности, при экспериментальном методе, разработанном Н. Н. Давиденковым, остаточные напряжения определяют расчетами по деформации образца после снятия с него напряженного слоя. Следовательно, этот метод является разрушающим.

Состояние поверхностного слоя деталей оказывает существенное влияние на эксплуатационные свойства машин: износоустойчивость, усталостную прочность, стабильность посадок в сопрягаемых деталях ( зазоров и натягов), а также коррозионную стойкость и др. Например, наклёп, возникающий в поверхностном слое, уменьшает износ поверхности в 1,5 – 2 раза. Наклеп и остаточные напряжения сжатия в поверхностном слое повышают усталостную прочность, а остаточные напряжения растяжения снижают её. Поверхности с меньшей шероховатостью меньше подвержены коррозии, а наклеп ускоряет коррозию в 1,5 – 2 раза.

Качество поверхности деталей машин определяется методами и режимами механической обработки. Его показатели могут быть улучшены путем применения как обычных методов обработки (точение, фрезерование, сверление, строгание), осуществляемых на оптимальных режимах, так и методами отделочно-упрочняющей обработки, одним из которых является алмазное выглаживание. Сущность алмазного выглаживания заключается в пластическом деформировании выступов, образующих шероховатость на обрабатываемой поверхности скользящим по ней выглаживателем, представляющим собой закреплённый в оправке алмазный кристалл.

Погрешности установки заготовки

Погрешностью установки называется величина отклонения фактически достигнутого положения заготовки при ее установке от требуемого. Погрешность установки (ε) формируется в результате действия погрешности закрепления Δз, базирования Δб и приспособления Δпр. В общем виде она может быть представлена как векторная сумма этих погрешностей:

ε = Δз + Δб + Δпр

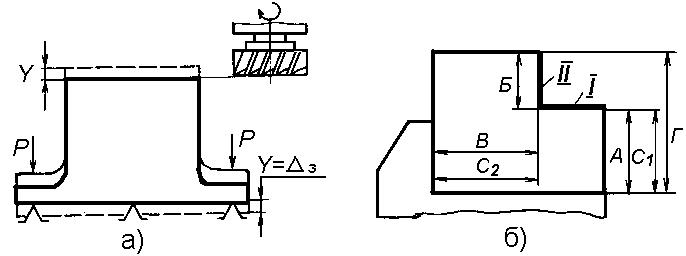

При закреплении в результате действия на заготовку силы зажима (рис.7.2а) происходит деформирование в стыке «технологическая база – установочные элементы приспособления». Величина этой деформации Y = Δз может быть определена по следующей эмпирической зависимости:

![]()

где С – коэффициент зависящий от качества обработки контактирующих в стыке поверхностей и марки материала;

Р – сила, приходящаяся на опору приспособления;

m – показатель степени; принимается 0,3 – 0,5.

Пути уменьшения погрешностей закрепления:

стабилизация сил зажима;

повышение качества контактирующих в стыке поверхностей;

приложение сил закрепления на участках заготовки имеющих наибольшую прочность.

Схемы образования погрешностей закрепления (а) и базирования (б)

Погрешности базирования возникают при несовпадении измерительной и технологической баз и определяются разностью расстояний от измерительной базы до установленного на размер инструмента. Например, при фрезеровании уступа на приведенной заготовке (рис.7.2б) инструмент настраивается на размеры С1 и С2. При этом погрешности базирования будут отсутствовать при обработке поверхностей I и II в размеры А и В, так как в этом случае измерительная и технологическая базы совпадают. Если же поверхность I обрабатывать в размер Б, то в этом случае возникает погрешность базирования Δб, равная допуску на размер Г.

Погрешность приспособления Δпр определяется в свою очередь геометрическими погрешностями приспособления, изнашиванием его рабочих поверхностей в процессе эксплуатации и неправильной установкой приспособления на станке.

Для практических целей общая погрешность установки определяется в соответствии с правилами суммирования случайных величин по формуле:

![]()

Погрешности установки для конкретных условий обработки и приспособлений приведены в соответствующих справочниках по технологии машиностроения.

8. Факторы, влияющие на точность обработки

Точность обработки заготовки на станке зависит от влияния ряда факторов, основными из которых являются такие, как:

погрешность установки заготовки ε;

погрешность, вызванная упругими деформациями технологической системы под влиянием нестабильности силы резания ΔУ;

погрешность от размерного износа режущего инструмента ΔИ;

погрешность от неточности настройки станка и инструмента на размер ΔН;

погрешность, вызываемая тепловыми деформациями технологической системы ΔТ;

суммарная погрешность формы обрабатываемого элемента ΣΔФ, которая обуславливается геометрическими неточностями станка и приспособления, остаточными напряжениями в материале заготовки и рядом других факторов. Следовательно:

.

Сущность погрешности установки заготовки

ε уже рассмотрена разделе 7.2.

.

Сущность погрешности установки заготовки

ε уже рассмотрена разделе 7.2.