- •Раздел 1. Технология изготовления установок АрВ и их элементов.

- •1.1. Особенности технологии изготовления основных элементов установок.

- •Трасса питания

- •1.2. Особенности изготовления редукторов установок.

- •1.2.1. Особенности изготовления корпуса редуктора.

- •Правильно Правильно

- •1.3. Технология обработки зубчатых колёс.

- •1.4. Технологические особенности сборки, регулировки и контроля редуктора.

- •1.5. Технология сборки узлов установки

- •1.6. Общая сборка установок

- •11. Особенности изготовления и сборки установок брв

- •11.2.Ухваты Рис.47.

- •11. 6 . Держатели внутренней подвески.Рис.53. (Касетные держатели кд)

- •Особенности технологии изготовления замков.

- •11. 8 . Особенности технологии изготовления блоков нар.

- •11.9. Особенности технологии изготовления апу и аку.

1.6. Общая сборка установок

Общая сборка является завершающим этапом, на котором производится соединение основных сборочных единиц друг с другом, монтаж электро, пневмо или гидрооборудования, регулировка всех устройств для получения выходных параметров в заданных пределах.

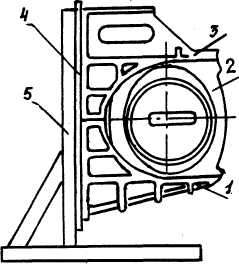

Рис.36

Как правило, общая сборка установок производится на специальных стендах или в приспособлениях, позволяющих закрепить основные элементы установки в требуемом положении относительно друг друга.

Рассмотрим основные этапы технологии сборки кормовой установки (рис.36), которые можно представить в такой последовательности:

Нa стенде 5 к монтажной плите 4 крепится нижний кронштейн 1.

На нижний кронштейн устанавливается и крепится стойка 2.

3. Устанавливает верхний кронштейн 3 и производится его крепление с ранее установленными узлами.

4. Устанавливается и крепится в стойке лафет.

5. Устанавливаются и крепятся горизонтальный и вертикальный приводы установки.

6. Устанавливаются вспомогательные элементы, проводится электромонтаж.

7. Производится регулировка и контроль выходных параметров установки.

Нижний и верхний кронштейны крепят болтами к монтажной плите, имитирующей посадочные места на ЛА, а также соединяют их болтами друг с другом. В месте стыка кронштейнов допускается производить пришабривание или устанавливать прокладки в зависимости от правильности сборки силового станка установки. Сборка считается качественной, если стойка вращается плавно, без заеданий. Момент вращения проверяется динамометром, после чего производится окончательная затяжка болтов и запрессовка двух штифтов (с каждой стороны по одному в местах стыка кронштейнов).

Лафет подается на общую сборку без шариковых колец и деталей, мешающих его установке в стойку. Лафет вводится в переднее окно стойки и устанавливается на шариковые кольца, которые вставляются снаружи на свои посадочные места (см. рис.34,а). Шариковые кольца крепятся одновременно к стойке и лафету болтами. Затяжка болтов осуществляется в определенной последовательности, и момент затяжки не должен превышать 700 Н.см. После установки лафета проверяется плавность его вращения.

а)

б)

а)

б)

Рис. 37

Важным этапом сборки является обеспечение бокового зазора между зубьями выходного вала привода (горизонтального и вертикального) и зубчатым сектором. Эта пара входит как в силовую цепь, так и в следящую. Люфт в этой цепи должен быть минимальным и одновременно, не снижать КПД привода. Обычно величина бокового зазора между зубьями выдерживается в пределах 0,02 ...0,08 мм, и площадь прилегания зубьев должна быть не менее 75%.

Правильность прилегания зубьев шестерни к зубьям сектора зависит от точности изготовления деталей, влияющих на указанный параметр, и может быть проверена по пятну контакта или оттиску на папиросной бумаге. В общем случае величина бокового зазора будет зависеть от межосевого расстояния А (рис. 37,а) между осью выходного вала привода и осью вращения стойки (лафета). Кроме того, на величину зазора влияют: неравномерность шага между зубьями, отклонения от профиля зуба, допуск на толщину зуба. На площадь прилегания влияют: отклонение от параллельности осей выходного вала и сектора, межосевое расстояние, параллельность боковой поверхности зубьев осям вращения. На рис. 37б,в показаны виды пятен контакта и оттисков на папиросной бумаге в зависимости от межосевого расстояния и параллельности осей.

Проверка площади прилегания производится пропусканием в зацепление ленты папиросной бумаги толщиной 0,03 мм сначала в один, затем в два слоя. Во втором случае отпечаток на рабочих поверхностях будет более четким. Если при #одном слое происходит разрыв папиросной бумаги, то боковой зазор меньше 0,01 мм, и наоборот, если при двух слоях папиросной бумаги отпечатки недостаточно четкие, то боковой зазор больше 0,08 мм. В обоих случаях необходимо изменить межосевое расстояние Ам.ц смещением корпуса привода по установочной плоскости, которое производится легким постукиванием по его корпусу при ослабленном крепеже. При смещении отпечатка к боковой поверхности зуба, что свидетельствует о непараллельности осей, производится пришабривание установочной поверхности или устанавливаются прокладки между корпусами привода и установочной поверхностью.

После обеспечения точности боковых зазоров 'производится совместное сверление и развертывание двух отверстий в корпусе привода и установочной поверхности, и запрессовываются два штифта. Штифты обеспечивают несбиваемость положения привода и сохранение величины бокового зазора в зацеплении. Доработанные поверхности, а также весь крепеж и штифты покрываются грунтом ГФ-031.

Сборка заканчивается установкой оставшихся элементов трассы питания и отвода, электромонтажа, концевых упоров и экранов. В процессе сборки установки и после ее окончания производится регулировка и контроль отдельных ее элементов и параметров, а также испытание установки.

После сборки установки производятся следующие виды проверок:

1. Проверяется тракт питания. Проверка осуществляется протягиванием ленты из n патронов, один конец которой выводится из горловины питания. Усилие протаскивания замеряется динамометром в момент трогания ленты, оно не должно превышать определенной величины. Величина силы трогания зависит от калибра, конфигурации тракта питания и количества патронов в контрольной ленте. Обычно это усилие составляет 50... 150 Н для различных типов установок.

2. Проверяется зацепление зубьев выходной шестерни привода и сектора (метод проверки рассмотрен ранее).

3. Проверяются углы поворота установки в горизонтальной и вертикальной плоскости на специальном стенде и с помощью оптического квадранта КО-1.

4. Проверяются углы срабатывания микровыключателей крайнего и походного положений.

На стенде производится проверка люфтов с использованием автокалимационной трубки (цена деления 30 с), зеркальной призмы, прибора с сельсином датчиком и высокоомного вольтметра. Люфт проверяется как в силовой, так и в сельсинной цепи,

Определяются статические геометрические углы рассогласования, при этом могут применяться различные способы измерения. Наиболее простым является установка теодолитов на прицельной станции и на макете изделия, которые направлены каждый на свое контрольное перекрестие, размещенное на расстоянии 10... 15 мот теодолитов. При действующей внешней нагрузке, приложенной к фалыпстволу, производится фактический отсчет углов поворота теодолитов через каждые 100 при работающей установке. По разности фактических углов определяется геометрический угол рассогласования.

Средняя величина статического геометрического угла рассогласования (угла между линией визирования прицельной станции и осью канала ствола) должна быть не более 11 угл.мин. Максимальная величина статического геометрического угла рассогласования не более 15 угл.мин., минимальная величина не менее 2,5 угл.мин», в пределах этого угла установка может вести себя произвольно, включая автоколебания).

Кроме перечисленных проверок производится определение: статических электрических углов рассогласования при постоянной угловых скоростях и ускорениях прицельной станции, периода затухания автоколебаний системы и др.

Одновременно при проверке работоспособности установки выявляются дефекты производства: погрешности изготовления и сборки, ошибки технологов и конструкторов.

После проверки всех выходных параметров установки, оговоренных в ТЗ, производится проверка качества контровки всех соединений, подкраска изделия и консервация.

Контроль выходных параметров следящих систем управления установок АрВ

Для следящих систем управления характерны как статистические, так и динамические режим работы. На точность работы системы влияют: величина люфта в силовой и следящих цепях привода, величина угла рассогласования между прицельной станцией и установкой, при установившемся режиме слежения (с постоянной скоростью) и при динамическом режиме (с ускорением).

Процесс контроля следящей

системы установок АрВ рассмотрим

на примере двухкоординатной системы

управления.

Технологический процесс контроля

следящих систем предусматривает снятие

характеристик при наихудших условиях

работы: напряжение бортовой сети равно

24,3 вольта (27![]() )

и напряжение на роторе сельсина датчика

109,3 В (115

)

и напряжение на роторе сельсина датчика

109,3 В (115

![]() 5%) переменного тока с частотой 400 герц.

При этом момент, действующий на установку

равен ~10% от максимального, эксплуатационного

момента, и направлен в сторону

противоположную вращению установки.

5%) переменного тока с частотой 400 герц.

При этом момент, действующий на установку

равен ~10% от максимального, эксплуатационного

момента, и направлен в сторону

противоположную вращению установки.

При разгоне прицельной станции с ускорением 20 град/сек2 до скорости 20град/сек максимальная динамическая ошибка не должна превышать 12мин. В реальных условиях слежения динамическая ошибка системы будет значительно меньше, так как меньшими будут скорости и ускорения движения прицельной станции при движении цели по кривой атаки. При стрельбе динамическая ошибка системы не должна превышать 15 минут.

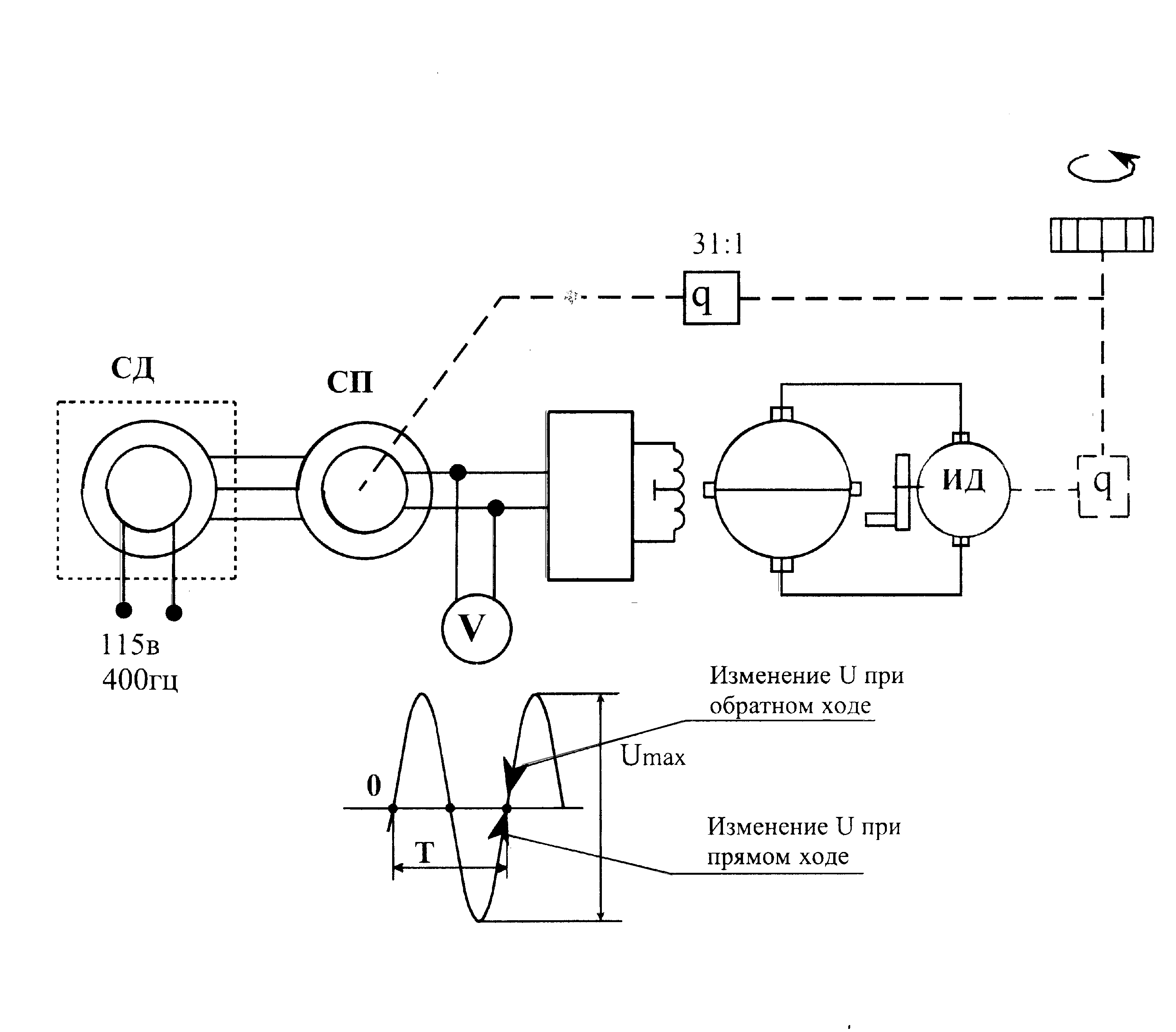

На рис. 38. приведена структурная схема системы управления подвижной пушечной установкой.

Рис.38.

Рис.38.

В

качестве измерителей рассогласования

применяют

сельсины датчики Д и сельсины приёмники

П, роторы которых через редукторы связаны

с

входным и выходным валами. Для повышения

точности слежения в каждом канале

предусмотрена двойная система измерения

угла рассогласования. При углах

рассогласования не более 3°—5°

работает канал точной системы отсчёта,

где за счет редуктора поворот входного

или выходного вала на один оборот

поворачивает вал ротора сельсина на 31

оборот, т.е. передаточное число редуктора

точного канала управления равно 31:1.

При углах рассогласования более

![]() работает

канал грубого отсчёта, в котором

передаточное число редуктора равно

1:1. При вращении прицельной

станции (входной вал) поворачиваются

роторы сельсинов датчиков Д, точного и

грубого каналов управления. Статорные

обмотки сельсинов датчиков электрически

связаны с обмотками сельсинов приёмников

П, расположенных на редукторе установки.

При повороте прицельной станции

поворачивается и ротор сельсина датчика.

Отклонение прицельной станции вызывает

изменение напряжения на роторах

сельсинов П. Напряжение,

снимаемое с ротора

сельсина-приемника, пропорционально

углу рассогласования

и подается на фазочувствительный

усилитель (ФЧВ), который

преобразует переменное напряжение в

постоянное, усиливает

его и осуществляет селекцию знака

угла рассогласования.

Усиленный сигнал подаётся на управляющие

обмотки электромашинного усилителя

(ЭМУ) с

поперечным возбуждением.

Управляющие обмотки ЭМУ являются

нагрузкой для ФЧВ.

При

отсутствии рассогласования напряжения,

поступающие на клеммы

работает

канал грубого отсчёта, в котором

передаточное число редуктора равно

1:1. При вращении прицельной

станции (входной вал) поворачиваются

роторы сельсинов датчиков Д, точного и

грубого каналов управления. Статорные

обмотки сельсинов датчиков электрически

связаны с обмотками сельсинов приёмников

П, расположенных на редукторе установки.

При повороте прицельной станции

поворачивается и ротор сельсина датчика.

Отклонение прицельной станции вызывает

изменение напряжения на роторах

сельсинов П. Напряжение,

снимаемое с ротора

сельсина-приемника, пропорционально

углу рассогласования

и подается на фазочувствительный

усилитель (ФЧВ), который

преобразует переменное напряжение в

постоянное, усиливает

его и осуществляет селекцию знака

угла рассогласования.

Усиленный сигнал подаётся на управляющие

обмотки электромашинного усилителя

(ЭМУ) с

поперечным возбуждением.

Управляющие обмотки ЭМУ являются

нагрузкой для ФЧВ.

При

отсутствии рассогласования напряжения,

поступающие на клеммы

![]() и

и

![]() одинаковы,

по обмоткам текут равные токи, и поток

возбуждения равен нулю. При возникновении

рассогласования напряжение,

вырабатываемое одним из плеч ФЧВ,

увеличивается,

в

управляющих

обмотках ЭМУ появляется поток и ЭМУ

будет вырабатывать напряжение.

Величина

напряжения

пропорциональна

углу рассогласования, а

знак напряжения соответствует направлению

рассогласования.

Исполнительный двигатель (ИД), на якорь

которого подается напряжение

от ЭМУ, начнет вращаться и через редуктор

q

поворачивать

выходной вал ( подвижные части установки)

в сторону уменьшения рассогласования.

Однако строго согласованного

положения добиться не удается.

одинаковы,

по обмоткам текут равные токи, и поток

возбуждения равен нулю. При возникновении

рассогласования напряжение,

вырабатываемое одним из плеч ФЧВ,

увеличивается,

в

управляющих

обмотках ЭМУ появляется поток и ЭМУ

будет вырабатывать напряжение.

Величина

напряжения

пропорциональна

углу рассогласования, а

знак напряжения соответствует направлению

рассогласования.

Исполнительный двигатель (ИД), на якорь

которого подается напряжение

от ЭМУ, начнет вращаться и через редуктор

q

поворачивать

выходной вал ( подвижные части установки)

в сторону уменьшения рассогласования.

Однако строго согласованного

положения добиться не удается.

Величина

статической ошибки системы управления

зависит от скорости

слежения и момента сил, противодействующих

вращению

выходного вала. Определение

статической ошибки системы управления

установкой, в серийном производстве,

производится в процессе двух контрольных

проверок. В первой проверке определяется

статический геометрический угол

рассогласования между оружием и прицелом

при угловой скорости слежения равной

нулю (

![]() ), а во

второй—

только электрический угол рассогласования,

но при некоторой постоянной скорости

слежения.

), а во

второй—

только электрический угол рассогласования,

но при некоторой постоянной скорости

слежения.

Контроль люфтов и неточности передачи в редукторах установок АрВ.

Привод установки АрВ обеспечивает вращение её подвижных частей и состоит из редуктора и исполнительного двигателя (1). Редуктор состоит из двух кинематически связанных цепей: силовой и следящей. Силовая цепь редуктора включает в себя зубчатые колёса, входящие в цепочку вал исполнительного двигателя (ИД) и выходной вал установки (вертикального или горизонтального канала управления) Рис. 39. Следящая цепь редуктора представляет собой сельсинный редуктор, состоящий из двух сельсинов приёмников точного (ТС поз.4) и грубого (ГС поз. 5) каналов управления. Передаточное отношение между валами точного и грубого сельсинов приёмников и зубчатым сектором установки (3) составляет соответственно 1:31 и 1:1. Статорные обмотки сельсинов приёмников связаны с соответствующими обмотками сельсинов датчиков размещённых на прицельной станции. Роторные обмотки электрически связаны с электронным усилителем установки.

Рис. 39.

Следящая цепь точного канала управления является самой короткой и включает в себя зубчатые зацепления между валом (ТС поз. 4) и зубчатым венцом 3 установки. Следящая цепь грубого канала управления включает в себя зацепления между валом грубого сельсина приёмника (ГС поз.5) и зубчатым венцом установки.

Выходная шестерня редуктора входит как в силовую, так и следящую цепь привода.

Люфты в следящей цепи редуктора точного канала управления увеличивают статическую ошибку при согласовании положения прицельной станции и установки. Люфты в силовых цепях редуктора непосредственно не влияют на величину статической ошибки, но оказывают влияние на длительность переходного процесса в согласованном положении установки и прицельной станции, а в отдельных случаях могут вызывать незатухающие колебания. От точности изготовления зубчатых колёс и корпуса редуктора зависит точность и качество передачи. В силовых передачах зубчатые колёса изготавливают по 6-7 степеням точности, в следящих цепях применяют мелкомодульные зубчатые колёса, изготовленные по 5-6 степеням точности.

Причины, влияющие на ошибки следования установки.

Ошибка следования установки определяется как геометрический угол рассогласования между входным и выходным валами при скорости слежения равной нулю. В серийном производстве геометрический угол рассогласования, после сборки установки, контролируется только в механических цепях, при этом рассматривается влияние только точности изготовления и регулировки качества зацепления. В общем случае на геометрический угол рассогласования влияет величина люфтов в зубчатой передаче. Величина люфта зависит от точности изготовления отдельных элементов редуктора и в частности: изменение межосевого расстояния; изменение полноты зубьев колеса и шестерни; отклонение от геометрии профиля зуба; неравномерность шага между зубьями колеса и шестерни; качества зацепления выходного вала редуктора и зубчатого сектора установки.

Методика замера люфтов и ошибки следования от неточности передачи.

Для оценки величины люфтов и ошибки следования установки используется автокалимационный метод. На рис. 40 приведена схема измерения люфтов и неточности следования установки, для этого применяются : автокалиматор (5 ), зеркальная призма с 31 гранью ( 4 ), имитатор привода или маховик ( 14 ), выносной сельсин датчик и вольтметр.

Количество граней зеркальной призмы соответствует передаточному отношению сельсинного редуктора точного канала управления, когда система управления отключена и вращение установки производится в ручную, с помощью маховика (14) установленного на валу ИД (7).

З еркальная

призма (4) устанавливается на переходной

балке (3), которая крепится на подвижной

части установки (2), соосно с осью её

вращения. Автокалиматор (5) Рис.40

еркальная

призма (4) устанавливается на переходной

балке (3), которая крепится на подвижной

части установки (2), соосно с осью её

вращения. Автокалиматор (5) Рис.40

крепится на стойке (6) в таком положении, чтобы отражённый от зеркала (8) призмы луч, имеющий форму креста, наблюдался на сетке (13). Оптическая ось автокалимационной трубки устанавливается перпендикулярно плоскости зеркала призмы и при повороте установки отражённый от зеркальных граней призмы луч должен находиться примерно в центре перекрестия сетки. На Рис.41 приведена электросхема точного канала управления, в которой СД имитирует прицельную станцию, а вольтметр (V) контролирует угол поворота ротора СП по величине напряжения в его обмотке.

После установки зеркальной призмы, автокалиматора и их регулировки, когда отражённый от зеркала крест совмещается с перекрестием на сетке автокалиматора, вращением ротора СД устанавливается напряжение на роторе СП равное нулю.

З а

начало отсчёта принимается нулевое

значение напряжения на роторе СП.

Напряжение на роторе СП изменяется по

синусоидальному закону и через период

Т ротор поворачивается ровно на один

оборот, что соответствует повороту

а

начало отсчёта принимается нулевое

значение напряжения на роторе СП.

Напряжение на роторе СП изменяется по

синусоидальному закону и через период

Т ротор поворачивается ровно на один

оборот, что соответствует повороту

Рис. 41.

установки на 1:31 оборота, т.е. на одну грань призмы. Количество точек замера зависит от угла поворота установки и количества граней призмы, соответствующих этому углу. Погрешность угла между гранями зеркальной призмы составляет 2-3 угловых секунды, а цена деления автокалиматора 30 угловых секунд, что значительно меньше допустимых значений люфта. При замере люфтов в каждой точке снимается два показания с автокалимационной трубки, соответствующие различному направлению момента внешних сил и способствующему выбору всех люфтов в зубчатом зацеплении.

При определении начала отсчёта углов рассогласования вращение установки производится без приложения внешнего момента. При этом входной вал ИД (7) вращается маховиком (14) и по вольтметру контролируется положение ротора СП.

Напряжение на вольтметре должно плавно изменяться при подходе к нулевому значению при прямом и обратном ходе, но не переходить через ноль. По шкале автокалиматора определяется фактическое положение начала отсчёта для прямого и обратного хода установки О1 и О2.Начало отчёта прямого и обратного хода установки не совпадают на величину угла рассогласования, для данного положения установки.

Фактические значения углов рассогласования получают при действии внешнего момента для каждой точки при прямом и обратном ходе. На Рис.42 приведён график изменения геометрических углов рассогласования для отдельных точек. Величины углов рассогласования для прямого и обратного хода равны ординатам от линий начала отсчёта. Статическая ошибка определяется как среднее арифметическое значение величин углов рассогласования

![]()

Где

![]() -

абсолютные углы рассогласования при

прямом и обратном ходах, индекс «1» и

«2» при

-

абсолютные углы рассогласования при

прямом и обратном ходах, индекс «1» и

«2» при

![]() на

начало отсчёта от линий О1 и О2

.

на

начало отсчёта от линий О1 и О2

.

Рис.

42.

Рис.

42.