- •Раздел 1. Технология изготовления установок АрВ и их элементов.

- •1.1. Особенности технологии изготовления основных элементов установок.

- •Трасса питания

- •1.2. Особенности изготовления редукторов установок.

- •1.2.1. Особенности изготовления корпуса редуктора.

- •Правильно Правильно

- •1.3. Технология обработки зубчатых колёс.

- •1.4. Технологические особенности сборки, регулировки и контроля редуктора.

- •1.5. Технология сборки узлов установки

- •1.6. Общая сборка установок

- •11. Особенности изготовления и сборки установок брв

- •11.2.Ухваты Рис.47.

- •11. 6 . Держатели внутренней подвески.Рис.53. (Касетные держатели кд)

- •Особенности технологии изготовления замков.

- •11. 8 . Особенности технологии изготовления блоков нар.

- •11.9. Особенности технологии изготовления апу и аку.

1.2. Особенности изготовления редукторов установок.

.

В системе управления современных установок АРВ имеется один или два силовых привода, обеспечивающих её движение в одной или двух плоскостях. Привод состоит из электрического или гидравлического двигателя. закреплённого на редукторе. В зависимости от компоновки, условий эксплуатации , применяются редукторы в цепях которых используются цилиндрические, конические зубчатые колёса или червячные пары. Типовая схема привода приведена на Рис.12. Редуктор состоит из нескольких кинематических цепей: силовой и измерителей рассогласования. Силовая цепь редуктора включает систему зубчатых колёс соединяющих между собой вал двигателя (Д) с выходным валом (ВВ) установки. Цепь измерителей рассогласования включает систему зубчатых колёс между (ВВ) и роторами точного (ТС) и грубого сельсина (ГС). Наиболее часто в этих цепях для простоты изготовления применяются цилиндрические зубчатые колёса.

Вращение вала двигателя (Д) преобразуется в перемещение управляемого элемента, лафета или подвижной части установки. Положение выходного вала определяется положением роторов сельсинов (ТС и ГС). Передаточное отношение между ВВ и ТС составляет 1: 31, а между ВВ и ГС 1: 1, данные цепи служат для согласования положения установки с прицельной станцией соответственно при малых (до 3 градусов) и больших (более 3 градусов) углов рассогласования. К каждой из кинематических цепей предъявляются определённые требования, так как они по-разному влияют на параметры статической и динамической характеристик системы. Увеличение зазора или свободного хода в цепи ВВ – ТС приводит к увеличению статической ошибки рассогласования, а в цепи Д – ТС к увеличению длительности переходного процесса и возникновению автоколебаний. Поэтому зазор в цепях ВВ – ТС, Д – ТС строго регламентируется, и после сборки величина его контролируется.

Уменьшение зазора в цепи ВВ – Д приводит к увеличению потерь на трение. Трение в силовой цепи увеличивает износ зубьев, увеличивается статистическая ошибка, а при малом управляющем сигнале нарушается плавность вращения. Одним из параметров, влияющим на кинематическую точность редуктора, является мертвый ход, или суммарная величина люфта. Величина мертвого хода зависит от допусков на: толщину зубьев; межосевого расстояния; эксцентриситета сопрягаемых колёс и радиальных зазоров в опорах; допуска на шаг между зубьями.

Отсутствие люфтов приводит к заклиниванию системы, малая величина люфта увеличивает износ зубьев, опор и снижает КПД редуктора. Поэтому величина бокового зазора между зубьями должна быть оптимальной, чтобы обеспечить плавность хода и минимальную величину мертвого хода.

Как правило, в силовых цепях редукторов зубчатые колёса изготавливают по 6…7 степеням точности, а в цепях измерителей рассогласования 5…6 степеней точности.

1.2.1. Особенности изготовления корпуса редуктора.

Для

сохранения точности механической

передачи важное значение имеет жёсткость

корпусных деталей. Корпуса редукторов

имеют достаточно сложную конфигурацию

и, как правило, изготавливаются литьём

из сплавов АЛ – 9, АЛ – 19, ВАЛ – 5 и др.

Полученная литьём заготовка должна

максимально приближаться к форме готовой

детали. При изготовлении корпусов

редуктора наиболее распространенным

способом является литье в песчаные

формы, так как производство таких деталей

мелкосерийное Механические свойства

литейных сплавов следующие: АЛ – 9 имеет

![]() .=190…210

Н/мм2,

АЛ – 19

=300…340

Н/мм2,

заготовки из этих материалов подвергают

термической обработке, т.е. закалке и

искусственному старению. Корпус

редуктора, как правило, состоит из двух

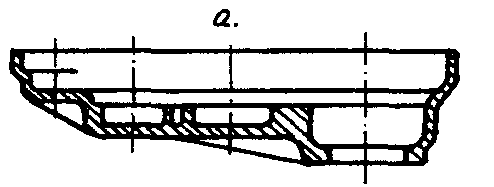

частей: корпуса и крышки Рис.13..Конструкция

литых деталей должна иметь наиболее

простую конфигурацию. Должна быть

обеспечена минимальная толщина стенок

и их равномерность, конструкция должна

исключать применение дополнительных

стержней затрудняющих извлечение модели

из литейной формы после формовки смеси.

.=190…210

Н/мм2,

АЛ – 19

=300…340

Н/мм2,

заготовки из этих материалов подвергают

термической обработке, т.е. закалке и

искусственному старению. Корпус

редуктора, как правило, состоит из двух

частей: корпуса и крышки Рис.13..Конструкция

литых деталей должна иметь наиболее

простую конфигурацию. Должна быть

обеспечена минимальная толщина стенок

и их равномерность, конструкция должна

исключать применение дополнительных

стержней затрудняющих извлечение модели

из литейной формы после формовки смеси.

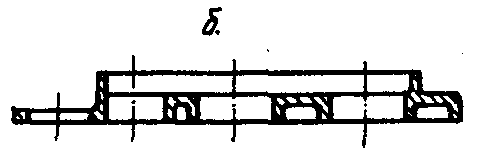

Рис. 13 Детали корпуса редуктора

а. Корпус б. Крышка корпуса редуктора

Извлечение модели из формы не должно

приводить к разрушению формовочной

смеси выступающими элементами или за

счет большого трения, для чего стенкам

придаётся уклон по высоте. Для деталей,

имеющих высоту до 25мм, применяется уклон

1/ 5, до 500 мм 1/10 или 1/ 20. Для получения

высококачественных отливок отношение

толщины стенок при переходе от одного

сечения к другому должно быть не более

4 : 1. Выполнять переходы от одного сечения

к другому галтелями (радиусом) для всех

деталей при соотношении сопрягаемых

толщин

![]()

![]()

![]() 2h

Рис. 14а.

2h

Рис. 14а.

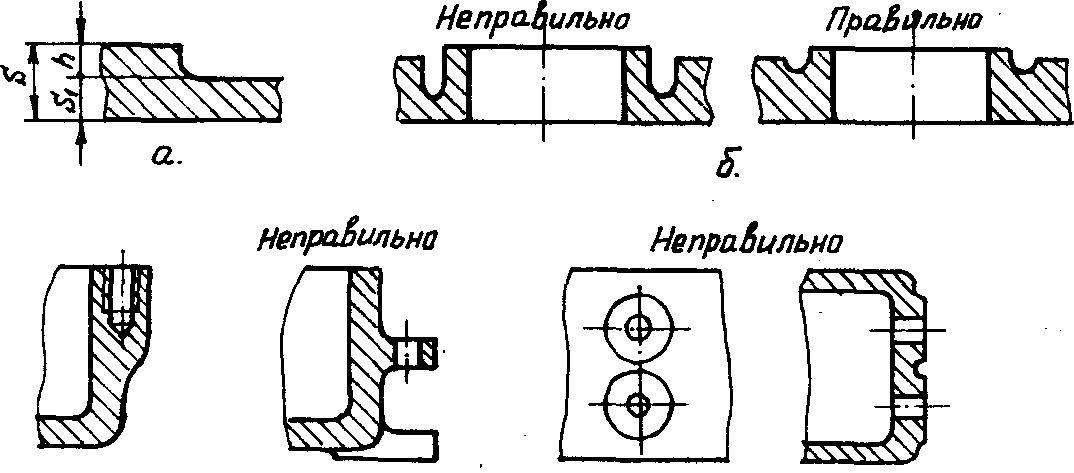

Необходимо устранять узкие или кольцевые углубления Рис.14 б. Приливы, бобышки, кронштейны и другие выступающие части не должны мешать извлечению модели из формы. Имеющиеся на корпусе приливы надо располагать в одной плоскости Рис. 14 в, г. Бобышки, имеющиеся в конструкции редуктора, рекомендуется объединять в одну общую плоскость Рис..14 д. Не рекомендуется при изготовлении литых корпусных деталей применять дополнительные разъёмы при формовке, так как при этом снижается точность размеров отливки и затрудняется применение формовочных машин. Перед механической обработкой детали подвергаются рентгеноконтролю, для выявления микротрещин, усадочных раковин, рыхлот. Механическая обработка производится по плоскости разъёма на фрезерных станках. В дальнейшем эти поверхности используются как технологические базы для последующей обработки. Обработка отверстий под подшипники зубчатых колёс и поверхности крепления корпуса двигателя, сельсинов и тахогенератора производится на координатно-расточных станках. Расстояния между осями колёс выдерживаются с отклонением не более 0,01 мм, а отклонения от параллельности и перпендикулярности не превышают 5 угловых секунд. Чтобы обеспечить требуемую точность по соосности и перпендикулярности осей зубчатых колёс, обработка крышки и корпуса ведётся совместно. Предварительно обработанные по местам стыка крыша и корпус соединяются технологическими болтами и относительно друг друга координируются двумя штифтами, отверстия под которые сверлятся и разделываются совместно в корпусе и крышке.

После механической обработки детали корпуса редуктора направляются в цех покрытий. Предварительно алюминиевые корпуса анодируются, а магниевые оксидируются и грунтуются тонким слоем грунта ГФ – 031, после чего покрываются одним или двумя слоями эмали марки ХВ – 18. Покрытию подвергаются все поверхности кроме посадочных мест, которые перед покраской защищают.