- •Раздел 1. Технология изготовления установок АрВ и их элементов.

- •1.1. Особенности технологии изготовления основных элементов установок.

- •Трасса питания

- •1.2. Особенности изготовления редукторов установок.

- •1.2.1. Особенности изготовления корпуса редуктора.

- •Правильно Правильно

- •1.3. Технология обработки зубчатых колёс.

- •1.4. Технологические особенности сборки, регулировки и контроля редуктора.

- •1.5. Технология сборки узлов установки

- •1.6. Общая сборка установок

- •11. Особенности изготовления и сборки установок брв

- •11.2.Ухваты Рис.47.

- •11. 6 . Держатели внутренней подвески.Рис.53. (Касетные держатели кд)

- •Особенности технологии изготовления замков.

- •11. 8 . Особенности технологии изготовления блоков нар.

- •11.9. Особенности технологии изготовления апу и аку.

Раздел 1. Технология изготовления установок АрВ и их элементов.

Установки АРВ предназначены для размещения и использования на них различного типа авиационных пушек и пулемётов. Установки могут размещаться как в специальных подвесных контейнерах, так и встроены в конструкцию летательного аппарата. На установку при эксплуатации действуют аэродинамические инерционные силы и сила отдачи оружия.

В зависимости от типа установки конструктор закладывает такие материалы и типы заготовок которые позволяют обеспечить необходимую прочность и минимальную массу изделию. При выборе материалов необходимо учитывать их свойства, условия работы деталей в конструкции, характер нагрузок и напряжений возникающих в процессе эксплуатации. Обычно для выбора материалов пользуются справочной литературой. При изготовлении установок наиболее широкое применение находят определённые марки сталей, алюминиевых и магниевых сплавов. В качестве заготовок или полуфабрикатов для изготовления деталей применяют материалы, отвечающие не только качественным характеристикам, но и характеризующие профиль сортового материала (круглый, квадратный, шестигранный, угловой и т.д).

Заготовки необходимо изготавливать

наиболее прогрессивными методами,

позволяющими приблизить их к форме

готовой детали. обычно крупногабаритные

детали установок АРВ получают литьём

из сплава МЛ-5 имеющего

![]() = 1,7 г/см3, временное сопротивление

разрыву

= 1,7 г/см3, временное сопротивление

разрыву![]() = 179 Н/мм2. МЛ-5 является одним из

самых легких материалов применяемых

для изготовления силовых элементов

установок .

= 179 Н/мм2. МЛ-5 является одним из

самых легких материалов применяемых

для изготовления силовых элементов

установок .

Из алюминиевых сплавов применяются АЛ-9, АЛ- 19 , АЛ – 32, ВАЛ – 5, ВАЛ – 10 и др., обладающие хорошими литейными свойствами, повышенной термостойкостью и прочностью.

Для изготовления элементов силового станка установки на подвергающиеся воздействию газов и трению о другие элементы конструкции, можно применять магниевые сплавы. Магниевые сплавы обладают хорошими литейными свойствами, что позволяет получать качественные отливки сложной конфигурации. Из литейных марок сталей наиболее часто применяют материалы 35ХГСЛ и ВНЛ–3, обладающие хорошими литейными свойствами. Заготовки получают литьём по выплавляемым моделям или в керамические формы.

Большое разнообразие конструктивных решений, встречающихся при проектировании установок всех типов, а также широкий диапазон применяемых материалов в зависимости от условий работы, накладывает свои, особые пути подхода и требования к технологии изготовления, сборке и регулировке установок АРВ. Надёжность работы установки складывается из выполнения большого количества различных требований, а именно: правильный выбор материалов, качественное изготовление деталей( выполнение необходимой точности, достижение заданных физико-механических свойств и т.д.), качественное выполнение сборки и регулировки при монтаже.

1.1. Особенности технологии изготовления основных элементов установок.

Основными элементами установок АРВ являются: корпуса, кронштейны, стойки, лафеты, узлы крепления оружия, элементы трактов питания и отвода, обтекатели и ряд других элементов, которые непосредственно относятся к станку установки или системе боепитания и не входят в систему управления. К основным элементам относится также редуктор , с помощью которого осуществляется поворот установки относительно её осей.

Установки имеют различные конструктивные решения, а перечисленные выше основные элементы имеются практически в каждой установке и воспринимают различные по величине нагрузки. Рассмотрим некоторые элементы установок, технология которых специфична для большинства аналогичных по назначению элементов.

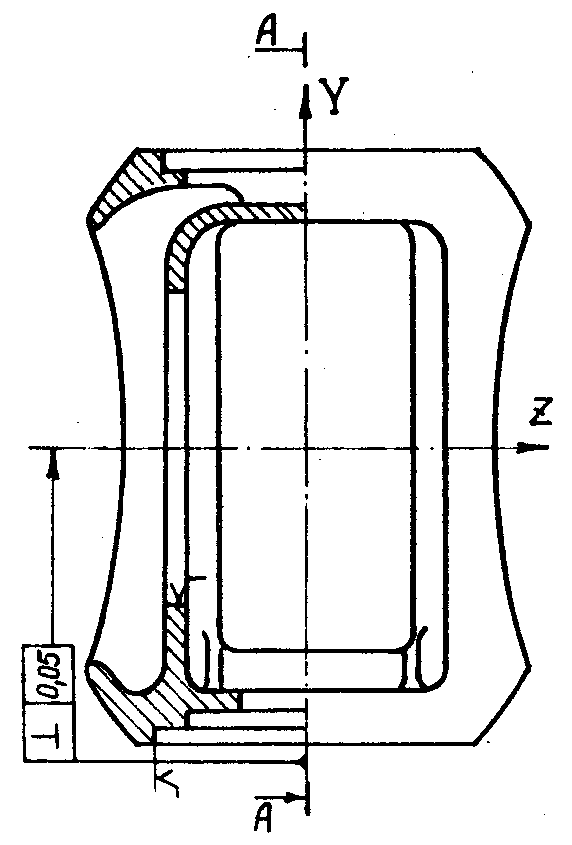

СТОЙКА –часть силового станка установки вращающаяся относительно главной оси

Рис.1. Заготовку изготавливают литьём в песчаную форму из материала МЛ-5 Механической обработке подвергаются только сопрягаемые поверхности ( шариковые кольца, привод. Расточка отверстий под шариковые

Рис.1

кольца крепления лафета производится

с одного установа на координатно

-расточном станке, а места под установку

шариковых колец для крепления к

кронштейнам – со сменой баз. Однако в

обеих случаях необходимо обеспечить

соосность диаметров относительно осей

![]() и

и

![]() .

По оси

несоосность допускается

.

По оси

несоосность допускается

![]() 0,01 мм, а относительно оси

до 0,05 мм. Неперпендикулярность осей

и

допускается не более

0,01 мм, а относительно оси

до 0,05 мм. Неперпендикулярность осей

и

допускается не более

0,05 мм. Нарушение требований точности по соосности и перпендикулярности осей приводит к уменьшению точности при стрельбе, усиленному износу трущихся поверхностей и сниженю КПД привода. Для уменьшения рассеивания стойка должна иметь большую жёсткость, в данной конструкции жёсткость обеспечивается за счет замкнутого профиля и достаточно больших сечений металла. Для повышения коррозионной устойчивости МЛ – 5 защищают специальными покрытиями, обычно лакокрасочными.

Рис. 2 Рис. 3

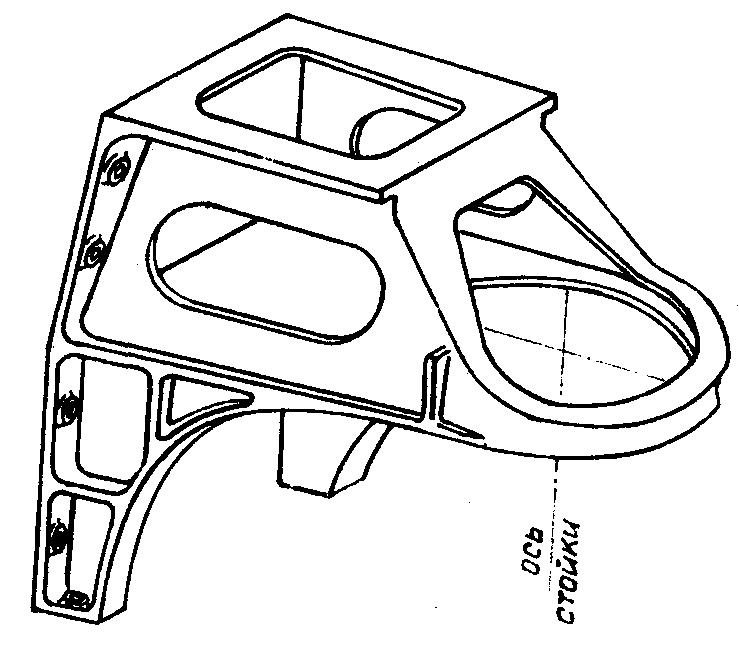

КРОНШТЕЙН – силовая неподвижная часть различных установок Рис. 2 –3. Кронштейны изготавливают литьём в землю из материала МЛ – 5. Механической обработке подвергают поверхности стыка с бронеплитой ЛА, отверстия крепления кронштейнов и растачиваются посадочные места под подшипники, которые обеспечивают вращение стойки. Обрабатываются поверхности для установки редуктора. Ось посадочных мест под подшипники должна быть параллельна плоскости стыка с ЛА и находиться в плоскости симметрии кронштейна, отклонения не должны превышать 0,05 мм. Отверстия крепления кронштейна к бронеплите сверлят через кондукторные плиты, что обеспечивает взаимозаменяемость по

местам стыка установки с ЛА

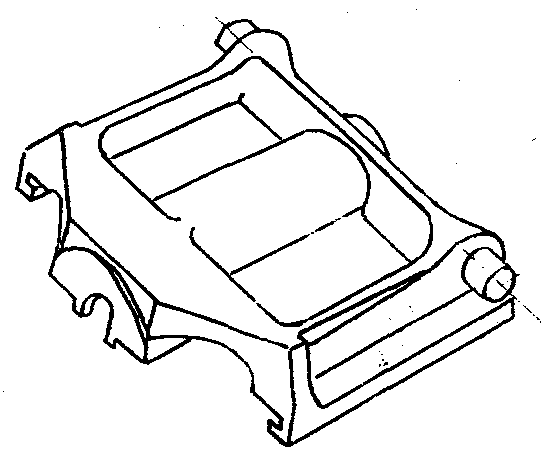

ЛАФЕТ – часть силового станка установки и вращается относительно одной из её осей, на лафете, с помощью специальных узлов, крепится авиационное оружие. На Рис.4 показана конструкция лафета

подвесной установки СППУ – 22. В зависимости от условий нагружения и конструктивных особенностей

л афет

может изготавливаться литьём из

магниевого сплава МЛ – 5, алюминиевых

сплавов АЛ –19, Вал – 10 или стали 35ХГСЛ.

Полученная отливка подвергается

ренгеноконтролю, визуальному осмотру

на предмет обнаружения раковин, рыхлот

и микротрещин в конструкции. Механической

обработке подвергают только поверхности

сопрягаемые с другими элементами.

афет

может изготавливаться литьём из

магниевого сплава МЛ – 5, алюминиевых

сплавов АЛ –19, Вал – 10 или стали 35ХГСЛ.

Полученная отливка подвергается

ренгеноконтролю, визуальному осмотру

на предмет обнаружения раковин, рыхлот

и микротрещин в конструкции. Механической

обработке подвергают только поверхности

сопрягаемые с другими элементами.

Рис. 4. Рис. 5

УЗЛЫ КРЕПЛЕНИЯ – являются основной силовой опорой, воспринимающей и передающей на лафет все составляющие сил, действующих со стороны оружия. На

Рис 5. представлен эскиз заднего узла крепления ГШ – 23 на лафете СППУ – 22. Обычно узлы крепления, как передний так и задний, изготавливают из заготовок получаемых горячей объёмной штамповкой из стали 30ХГСА.Горячая объёмная штамповка – это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляется с помощью специального инструмента – штампа. Штамповка является более производительной, чем ковка, и имеет дополнительно ряд преимуществ, а именно: можно получать детали сложной конфигурации; допуски на штампованную заготовку в 3-4 раза меньше чем на кованую; трудоёмкость последующей механической обработки значительно меньше. Механической обработке подвергаются только сопрягаемые поверхности, все остальные поверхности не обрабатываются.

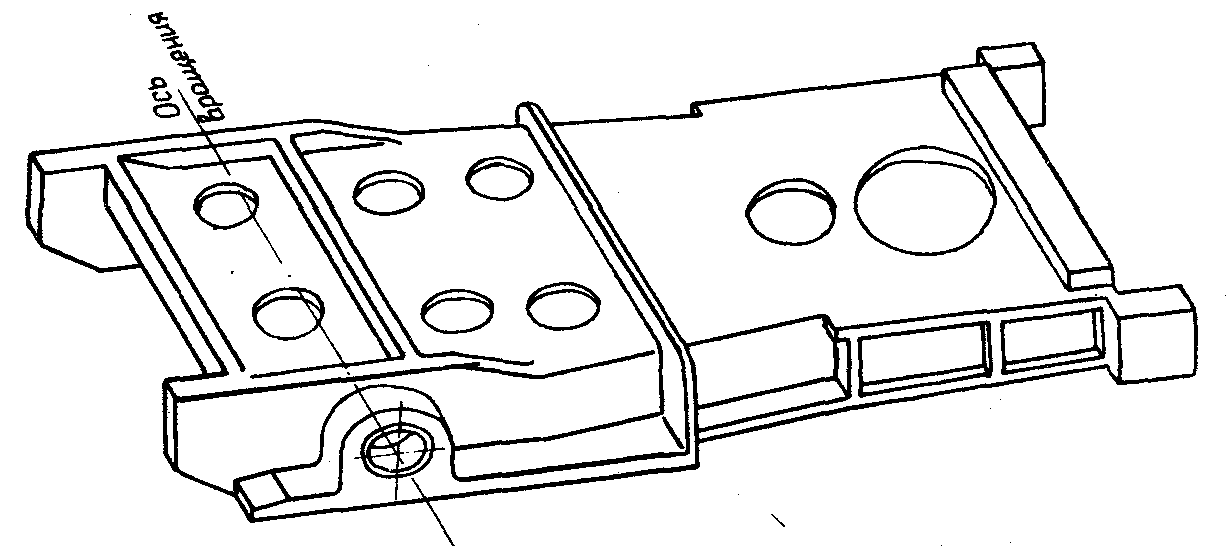

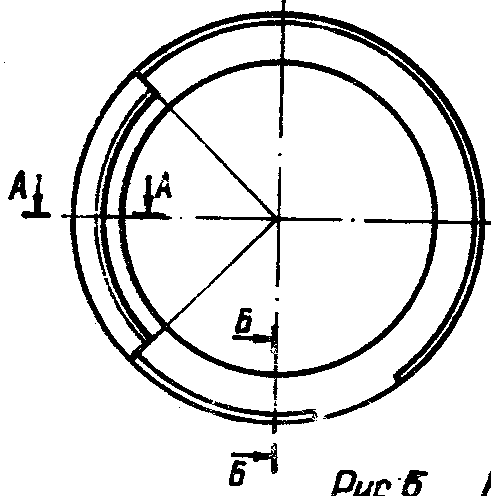

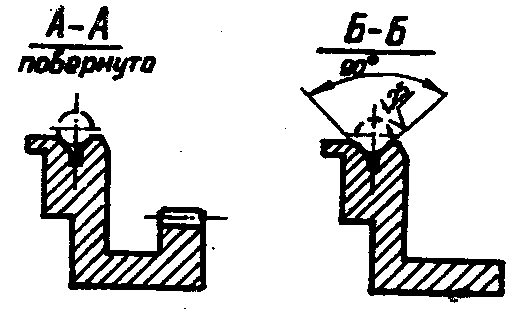

Некоторые детали установок не являются силовыми и имеют достаточно большие габариты, например, кольцо кареточного механизма подвижных установок. Такие элементы могут изготавливаться из материала АМг6 , а в качестве заготовки использоваться поковка Рис.6. Исходным материалом для получения поковки служит прокат квадратного, круглого или прямоугольного сечения. К недостатком данного процесса следует отнести низкий коэффициент использования материала, который в некоторых случаях может доходить до 0,1. После получения поковки все поверхности подвергают механической обработке на токарно – карусельных или расточных станках. Обработку дорожки производят в зависимости от имеющихся шариков, причём допустимая разно размерность шариков не должна превышать 0,05 мм.

После механической обработки поверхностей нарезается зуб на зубодолбёжных станках и производится покрытие твердой анодной плёнкой Ан.Окс. тв. 24…60. Твёрдая анодная плёнка предохраняет материал от истирания (износа) при обкатке звёздочки по сектору и шариков по дорожке. Окончательную обработку шариковой дорожки производят шлифованием, при этом частично снимается твёрдая анодная плёнка и тем самым обеспечивается заданный профиль и точность дорожки.