- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

2.2. Геометрическая точность изделия и детали

В общем случае под точностью понимается степень приближения фактического значения параметра к заданному значению.

Между геометрической точностью изделия и выполнением им служебного назначения имеют место качественные и количественные связи. Геометрическая точность изделия есть функция геометрической точности его деталей. Рассмотрим их на конкретном примере кинематической схемы компрессора (см. рис. 1.6).

Если при изготовлении коленчатого вала 2 и шатуна 3 были допущены погрешности в сторону увеличения размеров R и L, то в этом случае в процессе работы компрессора произойдет удар поршня в клапанную плиту, что повлечет за собой поломку компрессора. Если на те же детали были допущены погрешности размеров в сторону уменьшения, тогда между поршнем и клапаном останется большое мертвое пространство, что приведет к снижению конечного давления и производительности компрессора. Следовательно, соблюдение геометрической точности изготовления деталей позволит обеспечить геометрическую точность движения сопряженных деталей и как следствие обеспечить служебное назначение изделия, в данном случае – компрессора.

Геометрическая точность детали. Под геометрической точностью детали понимается степень приближения реальной детали к чертежу. Точность детали определяется измерением ее погрешности (под погрешностью детали понимается степень отличия реальной детали от ее геометрического прототипа, изложенного на чертеже).

Оценка точности детали осуществляется с помощью ряда показателей. Поскольку деталь представляет собой совокупность элементарных поверхностей, то условились оценивать точность детали через точность расстояния между поверхностями и точности их относительного положения:

Точность расстояния между поверхностями (размер и допуск на этот размер).

Точность геометрической формы поверхности описывается с помощью трех показателей: макрогеометрии (плоскостности), волнистости и микрогеометрии (шероховатости).

Точность относительного расположения поверхностей.

Рассмотрим более подробно каждый из этих показателей точности.

2.2.1. Размер, допуски на размер

Для высокого качества изготовления деталей и сборки машин наиболее сложной задачей является обеспечение заданной точности.

В реальных условиях невозможно изготовить деталь размером точно, например 10,000. Фактические размеры всегда отклоняются от заданного: 10,01; 9,98; 10,02; 9,995; 10,004 и т.д. Причём эти цифры могут быть другими, если измерять со всё большей точностью.

С целью нормирования точности в соответствии с ГОСТ 25346-89 вводятся следующие понятия.

Номинальный размер (обозначаемый как D, d, L, l и др.) – заданный, должный размер в соответствии с чертежом. Это размер, который определяется конструктором и служит началом отсчёта отклонений. Размер, относительно которого определяют предельные размеры. В машиностроении существует точно определённый ряд номинальных (основных) размеров (ГОСТ 6636-69), рекомендуемых как предпочтительные: 1,0; 1,6; 2,5; 3,2; 4,0; 6,3; 10; 16; 25; 40; 50; 63; 100 и т.д.

Действительный размер – размер, установленный в процессе измерения с определенной, допускаемой измерительным прибором погрешностью.

Отклонение

(погрешность)

– разность между действительным и

номинальным

размерами:

![]() = 10,1 – 10 = 0,1;

= 10,1 – 10 = 0,1;

![]() = 9,98 – 10 = – 0,02 и т.д.

= 9,98 – 10 = – 0,02 и т.д.

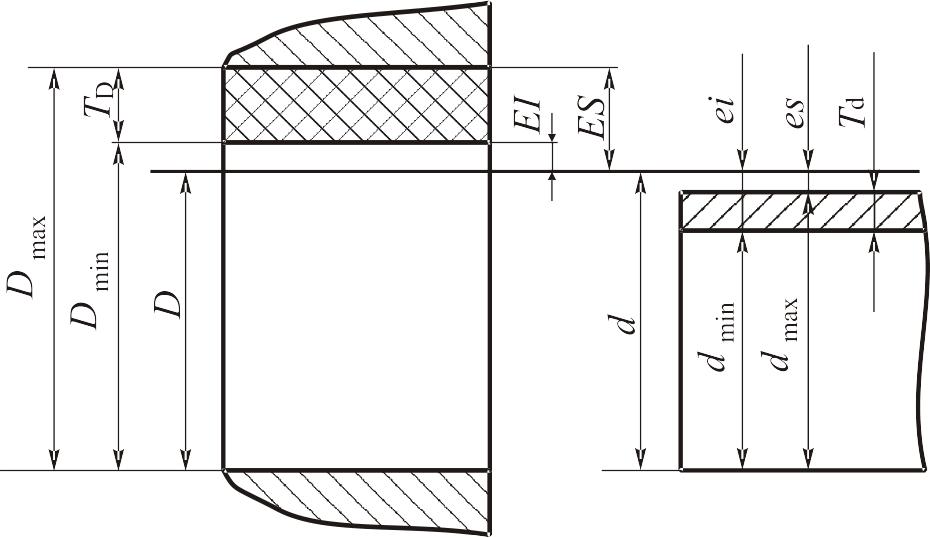

Чтобы

обеспечить точность изготовления

деталей для их номинальных размеров

устанавливают допускаемые

отклонения (рис.

2.1): ES

– верхнее

предельное отклонение

![]() и

EI

–

нижнее предельное отклонение

и

EI

–

нижнее предельное отклонение

![]() .

Размеры же

.

Размеры же

![]() и

и

![]() называются

предельными

размерами детали (наибольшим

и наименьшим). Для валов в обозначении

приняты маленькие

буквы

называются

предельными

размерами детали (наибольшим

и наименьшим). Для валов в обозначении

приняты маленькие

буквы

![]() и

и

![]() .

На чертежах проставляются так:

.

На чертежах проставляются так:

![]() ,

60+0,11

и т.п.

,

60+0,11

и т.п.

а)

б)

Рис.

2.1.

Схема

образования допустимых отклонений

отверстия (а) и вала (б)

Разность между наибольшим и наименьшим допускаемыми размерами назвали допуском на размер (обозначается буквой Т):

![]() =

50,012 –

50,000 =0,012 для отверстия и

=

50,012 –

50,000 =0,012 для отверстия и

![]() = 50,003 –

49,985 = 0,018 для валов. Изображённые на схеме

заштрихованные прямоугольники называются

полями

допусков

(рис.

2.1).

= 50,003 –

49,985 = 0,018 для валов. Изображённые на схеме

заштрихованные прямоугольники называются

полями

допусков

(рис.

2.1).

Но величина допуска сама по себе ещё ничего не говорит о степени точности. Одно дело, если 1 мм имеет допуск − 0,05 и совсем другое дело, когда такой допуск устанавливают к размеру 200 мм. Поэтому установили взаимосвязь между полем допуска и номинальным значением размера. Теперь степень точности размера определяться его квалитетом. Для основного диапазона 1…500 мм установлено 19 квалитетов: IT01, IT0, IT1, … , IT17. Буквы IT означают “допуск - ISO” (ISO-международная система стандартов). Например, IT7 означает допуск по 7 квалитету. Так для размера 100 мм допуск IT1 = 2,5 мкм; IT5 = 25 мкм, IT7 = 35 мкм, IT10 =140 мкм. В машиностроении квалитеты 7 − 9 считаются нормальной точностью; 5−6 – высокой; 10−14 – низкой точностью; 16−17 – грубой.

Соединение

двух деталей (отверстие – вал) в

зависимости от имеющихся отклонений

может происходить либо с зазором

(свободно) (![]() ),

либо с натягом (

),

либо с натягом (![]() ).

Но поскольку размеры изготавливаемых

деталей находятся в определенном

допуске, то говорят, что соединение

выполняется с гарантированным зазором,

если

>=

).

Но поскольку размеры изготавливаемых

деталей находятся в определенном

допуске, то говорят, что соединение

выполняется с гарантированным зазором,

если

>=

![]() (рис.

2.2 поз.1),

или с гарантированным натягом, если

допусков при образовании различных

<=

(рис.

2.2 поз.1),

или с гарантированным натягом, если

допусков при образовании различных

<=

![]() (рис.

2.2 поз. 3).

В остальных случаях наблюдаются

переходные посадки

(рис. 2.2.

поз. 2).

(рис.

2.2 поз. 3).

В остальных случаях наблюдаются

переходные посадки

(рис. 2.2.

поз. 2).

Поля допусков валов обозначают на чертежах маленькими буквами: g; h; j; s; k; n; p; r.

Поля допусков отверстий обозначаются большими буквами: H; J; K; N; P; F; H; E.

Размер, для которого устанавливается поле допуска обозначают на чертеже числом (номинальное значение), буквой (характер допуска) и цифрой (квалитет), как например: 20g6, 20H8, 30h8, 30d11, и т.п.

В

обозначении посадки в соединении вала

и отверстия указывают общий номинальный

размер в виде дроби –

![]() .

.

В соответствии с ГОСТ 25346-89 принята единая система допусков на номинальные размеры. Различают систему отверстия, где за номинальный размер принят размер диаметра отверстия и система вала, где за номинальный размер принят размер диаметра вала. В низкотемпературном и компрессорном машиностроении основной является система отверстия, в которой нижний допуск равен нулю, а верхний направлен на увеличение диаметра на величину в соответствии с принятым квалитетом.