- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

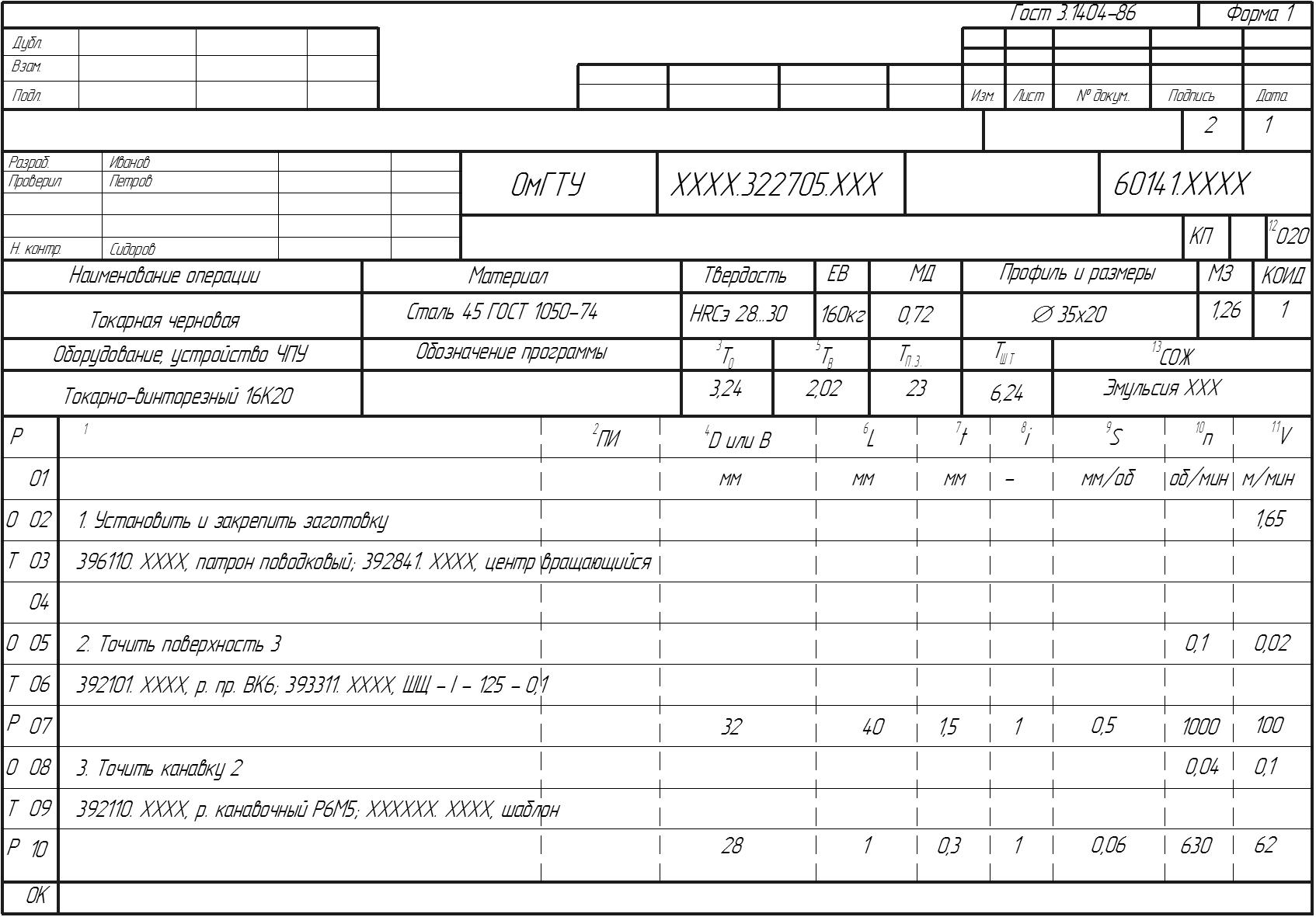

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

Характеристика методов обработки заготовок давлением

№ метода |

Метод выполнения заготовок |

Размер или масса |

Толщина стенки, мм |

Форма заготовки |

Точность, мм |

Шероховатость поверхности, мкм Ra, мкм |

Материал |

Производство |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

||

1 |

Ковка: на молотах и прессах |

До 250 т |

3 ‑ 5 |

Простая |

На молотах 0,25-0,50 на прессах 0,125-0,25 |

До 80 |

Углеродистые и легированные стали, специальные сплавы |

Единичное и мелкосерийное производство |

||

2 |

на молотах в подкладных кольцах и штампах |

10 кг и более |

3 – 5 |

Средней сложности |

0,25-0,50 |

До 80 |

То же |

Мелкосерийное производство |

||

3 |

на радиально-ковочных машинах |

Диаметр прутка (трубы) до 150 мм |

3 – 5 |

Ступенчатые тела вращения |

0,04 – 0,4 мм (холодная) и 0,1 – 0,6 мм (горячая) |

До 0,4 |

>> |

Серийное |

||

4 |

Штамповка: на молотах и прессах |

До 0,4 т |

2,5 |

Ограничена возможность извлечения из штампа |

0,125-0,25 |

80 ‑ 20 |

>> |

Серийное и массовое производство |

||

5 |

Штамповка: с последующей калибровкой |

Площадь калибруемой поверхности 2,5 – 80 см2 |

>> |

0,05–0,1 |

10 ‑2,5 |

>> |

Серийное и массовое производство |

|||

6 |

Высадкой на горизонтально-ковочных машинах |

До 0,015 т |

2,5 |

Простая |

0,25-0,50 |

80 – 20 |

Стали и цветные сплавы |

То же |

||

7 |

безоблойная |

До 0,015 т |

- |

Простые |

0,25-0,50 |

80 – 20 |

То же |

>> |

||

Продолжение Приложения 2 табл. 3

№ метода |

Метод выполнения заготовок |

Размер или масса |

Толщина стенки, мм |

Форма заготовки |

Точность, мм |

Шероховатость поверхности Ra, мкм |

Материал |

Производство |

8 |

Выдавливанием |

Диаметр до 200 мм |

Для алюминиевых сплавов |

Простые (преимущественно тела вращения) |

0,2 – 0,5 |

80 ‑ 20 |

Углеродистые и легированные стали, специальные сплавы |

>> |

9 |

Штамповка: на чеканочных кривошипно-коленных прессах |

До 0,1 т |

2,5 |

Средней сложности |

0,25-0,50 |

80 – 20 |

То же |

Серийное и массовое производство |

10 |

Фасонное вальцевание на ковочных вальцах |

До 0,015 т |

2,5 |

То же |

0,25-0,50 |

80 – 20 |

>> |

То же |

11 |

Прокатка заготовок на поперечно-винтовых и специальных станах |

До 0,25 т |

2,5 |

Тела вращения |

0,125 – 0,25 |

40 – 10 |

>> |

>> |

12 |

Холодная высадка на автоматах |

Диаметр 1 – 30 мм |

2,5 |

Тела вращения |

0,06-0,12 |

5,0 – 1,25 |

>> |

>> |

13 |

Волочение прутков через специальные профили для последующего изготовления штучных заготовок |

Диаметр 1 – 30 мм |

2,5 |

фасонный профиль |

0,06-0,12 |

5,0 – 1,25 |

>> |

>> |

Приложение

4

Рис.1.

П.1. Пример выполнения маршрутной карты

эскизов

Рис.1.

П.2. Пример выполнения операционной

карты эскизов

Приложение 5

Рис.1.

П.3. Пример выполнения карты эскизов

Приложение

6