- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

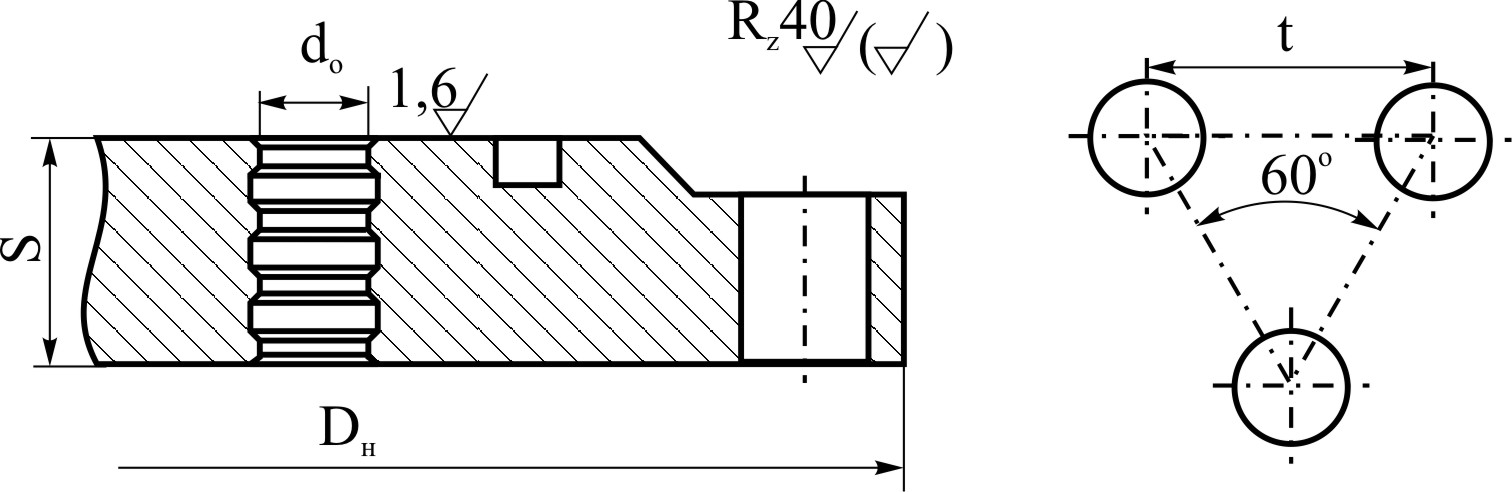

7.4. Технология изготовления трубных решеток

Трубные решетки (рис. 7.28) являются одними из важнейших деталей теплообменной аппаратуры. В решетках закрепляются трубы, а сами решетки чаще всего приваривают к корпусу аппарата или фиксируют с помощью фланцевого соединения.

Основные

геометрические размеры этой детали:

- наружный диаметр; S

- толщина;

![]() – диаметр отверстий под трубки. Размеры

параметров находятся в следующих

диапазонах:

= 530 ... 3690 мм;

= 25, 38, 57 мм. Число канавок в отверстиях

трубных решеток: 1 - (S

< 26 мм) и 2 - (S

> 26 мм).

– диаметр отверстий под трубки. Размеры

параметров находятся в следующих

диапазонах:

= 530 ... 3690 мм;

= 25, 38, 57 мм. Число канавок в отверстиях

трубных решеток: 1 - (S

< 26 мм) и 2 - (S

> 26 мм).

Рис.

7.28. Конструкция трубной решетки

Твердость материала решетки должна быть выше, чем у труб. Отклонение расстояний между центрами отверстий меньше + 0,5 мм и меньше + 1,0 мм для любой суммы шагов. Неплоскостность 2 мм /1м диаметра. Трубные решетки бывают сварные и цельные. Материал - углеродистые стали, легированные стали, цветные металлы. Заготовки - листовой прокат.

Типовой маршрут обработки включает следующие группы операций:

Расконсервация, очистка, разметка, резка проката;

Обработка кромок, сварка карт, термообработка;

Точение (токарно-карусельная) за два установа;

Фрезерование пазов (для 2-х - 4-х ходовых теплообменников). В эти пазы устанавливают перегородки;

Разметка отверстий под сверление;

Сверление отверстий;

Развертывание отверстий;

Растачивание уплотнительных канавок.

При разметке отверстий необходимо исключить их попадание в зону сварных швов.

Учитывая, что рассматриваемая деталь имеет большое количество отверстий различного назначения, эта операция проводится с максимальной точностью и в определенной последовательности.

Для сверления отверстий используются 10-ти, 15-ти шпиндельные станки с программным управлением.

Растачивание уплотнительных канавок и фасок в отверстиях под трубы проводят на тех же станках, что и сверление. Растачивают канавки при помощи специальной оправки. Принцип ее работы заключается в том, что вертикальное перемещение скалки 1 в корпусе оправки 4 вызывает перемещение призмы 2 по направляющим 5, а, следовательно, и резца 3 (рис. 7.29). Резец начинает обрабатывать канавку только после того, как поверхности решетки коснется опорное кольцо 6, и дальнейшая подача шпинделя вызовет смещение вниз скалки 1.

В оправку может быть установлено два или три резца в зависимости от числа канавок.

Одним из методов обработки отверстий в трубных решетках является дорнование, которое проводят вместо зенкерования (рис. 7. 30). Дорн 2, как правило, сферический, закрепляется в оправке 1 и продавливается через отверстие в решетке 3. При этом необходимо обеспечить гарантированный натяг в зоне обработки - 0,2 ... 0,4 мм. Следует отметить, что инструмент (дорн) в 40 ... 45 раз дешевле, чем зенкер.

Зенкерование одного отверстия в решетке с 6 = 150 мм занимает примерно 1 мин, а дорнование в этих условиях – 6 - 8 с.

ПРИЛОЖЕНИЕ 1

Характеристика методов выполнения отливок разные обозначения

№ метода |

Литье заготовки |

Масса заготовки, т |

Наименьшая толщина стенки, мм |

Форма заготовки |

Квалитет |

Шероховатость поверхности Ra, мкм |

Материал |

Производство |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1 |

В песчаную смесь: при ручной формовке по деревянным моделям или шаблонам в опоках, почве или кессонах |

Не ограничена (100 и более) |

Из чугуна 3 – 5, из стали 5 ‑ 8, из цветных металлов 3‑ 8 |

Сложная |

11-12 |

80 – 20 |

Чугун, сталь, цветные и специальные сплавы |

Единичное и мелкосерийное производство |

2 |

при машинной формовке по деревянным и металлическим моделям |

До 10 |

То же |

>> |

10-11 |

20 - 5 |

То же |

Серийное |

3 |

при машинной формовке по металлическим моделям со сборкой стержней в кондукторах |

3 - 5 |

>> |

>> |

10-11 |

>> |

>> |

Массовое и крупносерийное |

4 |

В стержневые формы |

Не ограничены |

>> |

>> |

10-11 |

>> |

>> |

Единичное, серийное и массовое |

5 |

В многократные (цементные, графитовые, асбесто- и графитоалебастровые) формы1 |

0,03 - 30 |

То же |

Сложная |

11-12 |

80 20 |

>> |

Серийное |

6 |

В оболочковые формы |

До 0,15 |

Из стали 3 – 5, из алюминия 1 – 1,5 |

То же |

9-10 |

10 – 2,5 |

>> |

Серийное и массовое |

Продолжение Приложения 1табл. 2

№ метода |

Литье заготовки |

Масса заготовки, т |

Наименьшая толщина стенки, мм |

Форма заготовки |

Квалитет |

Шероховатость поверхности Ra, мкм |

Материал |

Производство |

7 |

По выплавляемым моделям |

До 0,15 |

0,5 |

Сложная (при сборных моделях) |

8 - 9 |

10 – 2,5 |

Сталь, труднообрабатываемые сплавы |

Серийное и массовое производство |

8 |

По замораживаемым ртутным моделям |

До 0,14 |

0,5 |

То же |

8 - 9 |

5 – 1,25 |

То же |

То же |

9 |

Центробежное |

0,01 – 1,0 |

5 – 8 |

Тело вращения 2 |

10 -11 |

40 ‑ 10 |

Чугун, сталь, цветные сплавы |

>> |

10 |

В кокиль3 |

0,25 – 7 |

Из силумина 3,0; из стали 10; из чугуна (без отбела) 15 |

Зависит от конструкции кокиля |

9 - 10 |

20 ‑ 2,5 |

То же |

>> |

11 |

Под давлением |

До 0,1 |

0,5 |

То же |

7 - 8 |

5,0 – 0,63 |

Сплавы цветных металлов |

Крупносерийное и массовое |

12 |

По газифицируемым моделям |

До 15 |

Из стали 6 – 8 |

Сложная |

5 ‑ 7-й по ОСТ 1015 и 1010 |

10 – 2,5 |

Сталь, чугун |

Единичное и серийное |

1 Стойкость форм несколько десятков отливок.

2 Возможно также получение сложных радиально расположенных в форме отливок размером до 200 мм одного стояка.

3 Метод экономически целесообразен при партии не менее 300 заготовок, а при литых поверхностях форм – не менее 100 заготовок.

Приложение 2 Таблица 3