- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

7.3.4 Раскрой и разметка заготовок

Для изготовления корпусных деталей аппаратов используют карты раскроя - чертеж развертки на плоскости, который определяет количество и габаритные размеры листов - заготовок, расположение и протяженность продольных и поперечных швов. На практике при изготовлении корпусов аппаратов используют два принципиально разных типа карт раскроя:

I тип - метод обечаек, при котором продольная ось листа располагается перпендикулярно оси аппарата (рис. 7.9 а).

Рис.

7.9. Карта раскроя обечайки: а) – тип

раскроя I;

б) – тип раскроя II

В этом случае сборочный узел (корпус) составляется из отдельных обечаек, каждая из которых по возможности изготовляется из отдельного листа.

II тип - метод карт, для которого характерно продольное расположение листов относительно оси аппарата (рис. 7.9 б).

Каждый из рассматриваемых методов имеет свои преимущества и недостатки.

При использовании метода обечаек увеличивается количество кольцевых швов - менее нагруженных, но более трудоемких. Проще в этом случае производить гибку обечаек на машинах с небольшой длиной валков.

Метод карт предусматривает использование листов с максимальной длиной, что естественно уменьшает количество кольцевых швов, но увеличивает число продольных, выполняемых на плоскости, а значит и более технологичных. При этом отклонения по периметру получаются наибольшими, а по высоте корпуса -минимальные. Однако требуются вальцы большой мощности, а длина валков достигает 12 м. После принятия о типе карты раскроя приступают к разметке.

Разметкой называется операция, состоящая в нанесении на поверхность заготовки размерных точек или линий с учетом припусков.

Криволинейные контуры строятся по координатным точкам. Разметка начинается с выбора измерительной базы, в качестве которой может быть осевая линия или одна из сторон листа проката. Не рекомендуется вести разметку, последовательно отмеряя отрезки от точки к точке, так как это приводит к накоплению ошибки.

Наметкой (копированием) называется нанесение на заготовку формы и размеров по шаблону. Наметка применяется при серийном изготовлении деталей вместо индивидуальной разметки. При разметке применяются различные измерительные и специальные разметочные инструменты (штангенциркули, рейсмусы, кронциркули, линейки, угломеры и др.)

Поверхность металла перед разметкой рекомендуется покрывать тонким слоем мелового раствора, смешанного с льняным маслом, клеем или водным раствором медного купороса.

Разметочные линии прокернивают или обозначают чертилкой. При разметке ширина и глубина линий должна быть не более 0,3 мм. Расстояние между кернами на линиях контура деталей должно быть 20 мм.

Безразметочное изготовление заготовок используют при вырезке непосредственно по шаблонам или копирным щитам, установленным на резательных машинах; на резательных машинах, оснащенных масштабной дистанционной фотокопировальной системой управления; на резательных машинах с программным управлением.

Резка заготовок. Операция резки необходима для получения заготовок в соответствии картой раскроя. Ее осуществляют методами механической (холодной), термической, абразивной резки.

Механическая резка осуществляется без снятия стружки на гильотинных и дисковых ножницах, а также на ножницах для резания сортового проката. Резка со снятием стружки выполняется на металлорежущих станках и дисковыми пилами.

Резка на ножницах обладает самой высокой производительностью. Однако применение этого вида резки возможно только до толщин 60 мм.

В аппаратостроении широко применяются гильотинные ножницы с параллельными (рис. 7.10 а) и наклонными ножами (рис. 7.10 б). Резание происходит за счет развития ножами напряжений сдвига.

Рис. 7.10. Схема

работы гильотинных ножниц: а – с

параллельными ножами;

б – с наклонными

ножами. 1 – стол, 2 – прижимы, 3 – нижний

нож, 4 – верхний нож,

5

– подвижная траверса, 6 – заготовка, 7

– упор

При резке на гильотинных ножницах на кромках возникают повреждения металла. Образуются развитые трещины наклепанного слоя. Поэтому после резки предусматривается снятие поврежденного слоя на металлорежущих или абразивных станках. Припуск на механическую обработку составляет ZH = 0,25S , но не менее 3 мм, где S – толщина металла.

Дефекты, возникающие при резке проката ножницами, выражаются в виде искривлений по длине реза. Отрезанная полоса может быть изогнута в одной плоскости и радиус дуги изгиба приблизительно постоянен (рис. 7.11, а) или изогнута в различных плоскостях (рис. 7.11, б).

Допускаемое отклонение от прямолинейности при резании на ножницах составляет h = 0,05 - 0,08 мм на 1 м ножа.

Значительному снижению дефектов формы отрезаемой полосы способствует применение способа для резки проката с расположением заготовки на столе (рис. 2.12).

Способ резки листового проката заключается в следующем. Разрезаемый лист 1 подают со стороны подвижного ножа 2 до упора 3. Перед приложением сдвигающего усилия отрезаемую часть листа фиксируют прижимом 4 к неподвижному ножу 5 и отрезают подвижным ножом 2. Оставшуюся часть листа, переместившуюся вниз в процессе резки, возвращают механизмами 6, 7 в исходное положение. Способ предусматривает полное фиксирование отрезаемой части, что позволяет практически устранить ее коробление.

По сравнению с традиционным способом резки на гильотинных ножницах, рассмотренный выше позволяет уменьшить стрелу прогиба h заготовки в 5 - 10 раз и практически исключить ее коробление и саблевидность.

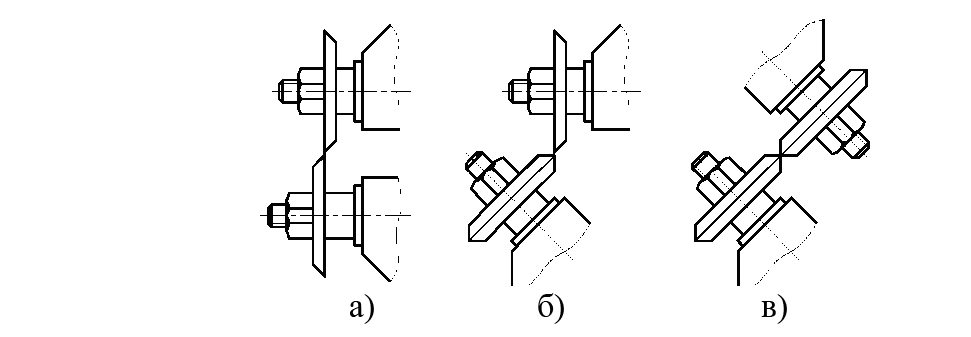

Кроме гильотинных применяются дисковые ножницы и ножницы для резки сортового проката. Дисковые ножницы имеют ножи круглой формы. По способу расположения ножей они делятся на три типа (рис. 7.13): с прямым расположением ножей (а), с одним наклонно расположенным ножом (б) и с двумя наклонно расположенными ножами (в).

Из числа термических способов резки в аппаратостроительных цехах самое широкое распространение находит кислородная резка (рис. 7.14).

Кислородная резка основана на том, что разрезаемый металл подогревается до температуры, при которой он сгорает в струе кислорода. Сгорание металла представляет экзотермический химический процесс и протекает по реакции 2Fe + 02 = 2FeO + Q с выделением тепла, которое расходуется для плавления металла. Продукты окисления выбрасываются под действием кинетической энергии струи кислорода. В качестве горючих газов применяются ацетилен, пропан, природный газ. При резке около 70 % тепла выделяется при сгорании металла в кислороде и только 30 % подводится от подогревающего пламени.

Рис.7.13.

Дисковые ножи

Недостаток способа - термическое влияние на металл, глубина которого зависит от свойств материала. Весь слой, подвергнутый термическому влиянию необходимо удалить перед сваркой.

Плазменная резка. Данный способ применяют для резки алюминия, нержавеющих сталей, меди и неэлектропроводных материалов.

Наиболее эффективно резка протекает при использовании в качестве плазмообразующей среды смеси газов, состоящей из 80 % аргона и 20 % азота.

Рез получается очень узкий с шириной С = 0,1 ... 0,2 мм. Скорость резания - 2 ... 3 м/мин (в 3 - 10 раз выше, чем при кислородной резке).

Воздушно-плазменная резка. В качестве плазмообразующего газа используется сжатый воздух.

Преимущества воздушно-плазменной резки по сравнению с механизированной кислородной и плазменной в инертных газах следующие: простота процесса резки; применение недорогого плазмообразующего газа - воздуха; высокая чистота реза, пониженная степень деформации, меньшая ширина реза; более устойчивый процесс, чем при резке в водородосодержащих смесях.

Область применения - для раскроя углеродистых, низколегированных и легированных сталей, а также цветных металлов толщиной до 80 мм. При этом скорость резки возрастает в 2 - 3 раза по сравнению с газокислородной резкой.

Резка лазерным лучом. Преимуществом лазерного луча является возможность передачи энергии на большие расстояния неконтактным способом. Это позволяет использовать лазерный луч не только для резки, сварки, но и для разметки. Лазерная технология по праву считается прогрессивной, наукоемкой и ее приложение в машиностроение нужно квалифицировать как направление обеспечения научно-технического прогресса.