- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

7. Типовые маршруты изготовления деталей различных классов

7.1. Типовые маршруты изготовления валов

В технологии машиностроения в понятие валы принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Валы по конструктивному исполнению могут иметь цилиндрические, конические, зубчатые (шлицевые), резьбовые поверхности, а также шпоночные пазы, лыски, осевые и радиальные отверстия [14].

Далее приводятся типовые маршруты изготовления различных видов валов для различного типа производств с указанием основных операций.

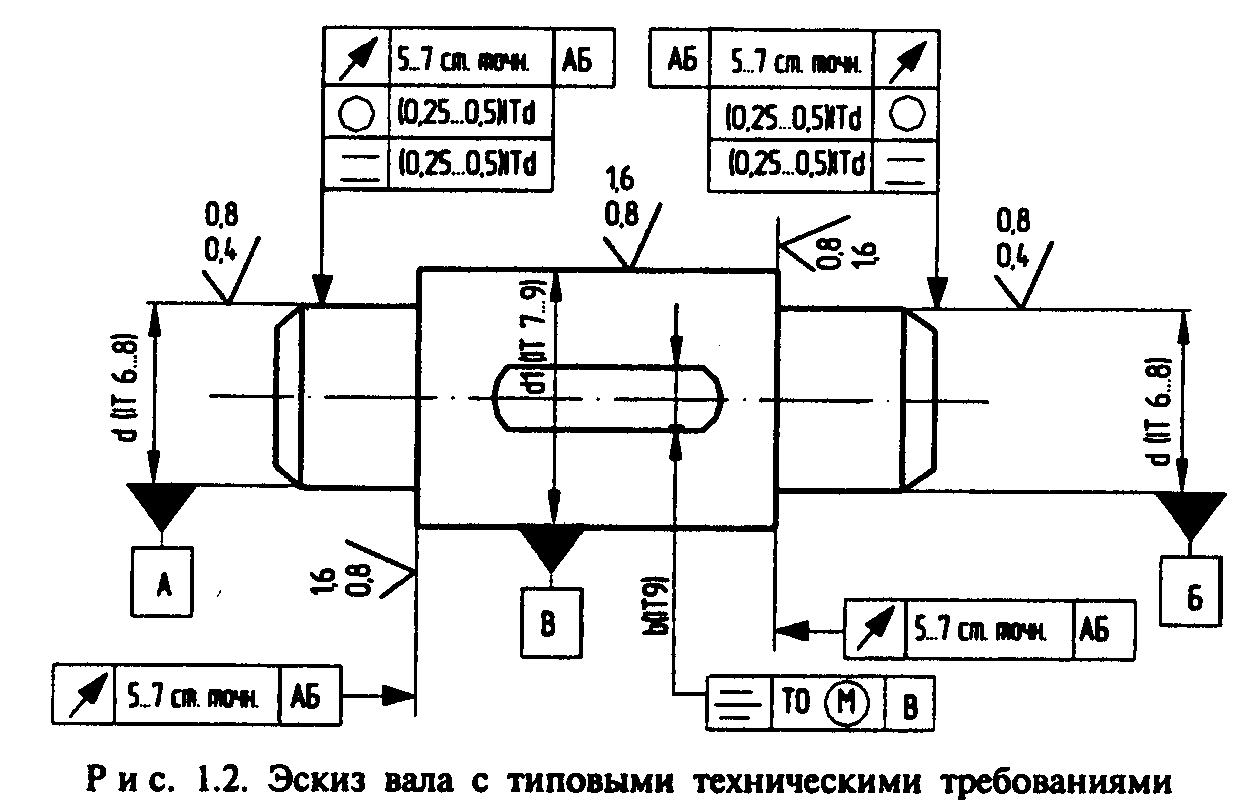

Основные операции механической обработки для изготовления вала с типовыми конструктивными элементами и требованиями к ним представлены (рис. 7.1).

Рис. 7.1. Эскиз вала с типовыми техническими требованиями

1. Заготовительная. Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно-отрезном или другом станке. Для заготовок, получаемых методом пластического деформирования, - штамповать или ковать заготовку.

2. Правильная (применяется для проката). Правка заготовки на прессе. В массовом производстве может производиться до отрезки заготовки. В этом случае правится весь пруток на правильно-калибровочном станке.

3. Термическая. Улучшение, нормализация.

4. Подготовка технологических баз. Обработка торцов и сверление центровых отверстий. В зависимости от типа производства операцию проводят:

- в единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа);

- в серийном производстве (подрезку торцов выполняют раздельно от центрования на продольно-фрезерных или горизонтально-фрезерных станках, а центрование – на одностороннем или двустороннем центровальном станке). Могут применяться фрезерно-центровальные полуавтоматы последовательного действия с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору;

- в массовом производстве (применяют фрезерно-центровальные станки барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка). Форму и размеры центровых отверстий назначают в соответствии с их технологическими функциями по стандарту.

Для нежестких валов (отношение длины к диаметру более 12) обработка шеек под люнеты.

5. Токарная (черновая). Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция. Производится точение наружных поверхностей (с припуском под чистовое точение и шлифование) и канавок. Это обеспечивает получение точности IT 12, шероховатости Ra 6,3. В зависимости от типа производства операцию выполняют:

- в единичном производстве на токарно-винторезных станках;

- в мелкосерийном – на универсальных токарных станках с гидросуппортами и станках с ЧПУ;

- в серийном – на копировальных токарных станках, горизонтальных многорезцовых, вертикальных одношпиндельных полуавтоматах и станках с ЧПУ;

- в крупносерийном и массовом – на многошпиндельных многорезцовых полуавтоматах; мелкие валы могут обрабатываться на токарных автоматах.

6. Токарная (чистовая). Аналогичная приведенной выше. Производится чистовое точение шеек (с припуском подшлифование). Обеспечивается точение IT 11…10, шероховатость Ra 3,2.

7. Фрезерная. Фрезирование шпоночных канавок, шлицев, зубьев, всевозможных лысок.

Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально-фрезерных станках, либо пальцевой фрезой (если паз глухой) на вертикально-фрезерных станках. В серийном и массовом производствах для получения глухих шпоночных пазов применяют шпоночно-фрезерные полуавтоматы, работающие «маятниковым» методом.

Шлицевые поверхности на валах чащ всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода.

8. Сверлильная. Сверление всевозможных отверстий.

9. Резьбонарезная. На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производств. Наружные резьбы нарезают в:

- единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребенками;

- мелкосерийном и серийном производствах резьбы не выше 7-й степени точности нарезают плашками, а резьбы 6-й степени точности - резьбонарезными головками на револьверных и болторезных станках;

- крупносерийном и массовом производствах – гребенчатой фрезой на резьбофрезерных станках или накатыванием.

10. Термическая. Закалка объемная или местная, согласно чертежу детали.

11. Исправление центров (центрошлифовальная). Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа.

12. Шлифовальная. Шейки вала шлифуются на круглошлифовальных или бесцентровальных станках. Шлицы шлифуются в зависимости от центрования по:

- наружной поверхности – наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и делением;

- поверхности внутреннего диаметра – шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо в две операции.

13. Моечная. Промывка деталей на моечной машине.

14. Контрольная.

15. Нанесение антикоррозийного покрытия.

Пример. Рассмотрим маршрут изготовление шлицевого вала (см. рис. 7.2, табл. 7.1). Вал выполнен из проката конструкционной стали [12].

Таблица 7.1

Операция |

Содержание и наименование операции |

005 |

Править пруток х5000 |

010 |

Отрезать заготовку 55 в размер 236 |

015 |

Фрезеровать торцы в размер 230-1,15 и центровать с двух сторон одновременно |

020 |

Точить: шейки 40К7, 48 под шлифование, фаски, канавку b=3 и b=4 |

025 |

Фрезеровать восемь шлицев в размер 9,4-0,036 до 45,4-0,052 85k6 до 90; 90h7 до 95 и фаски |

030 |

Шлифовать фаски двух центровых отверстий |

035 |

Шлифовать шейки 40К7, 48, торец с припуском под чистовое шлифование |

040 |

Шлифовать шейки 40К7, 48, торец окончательно |

045 |

Шлифовать восемь шлицев |

050 |

Промывка детали |

055 |

Контроль |

Рис. 7.2. Шлицевой вал