- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

5.2.4. Методы контроля с разрушением сварных соединений

К этим методам контроля качества сварных соединений относятся механические испытания, металлографические исследования, специальные испытания с целью получения характеристик сварных соединений. Эти испытания проводят на сварных образцах, вырезаемых из изделия или из специально сваренных контрольных соединений - технологических проб, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке изделия.

Целью испытаний является: оценка прочности и надежности сварных соединений и конструкций; оценка качества основного и присадочного металла; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному уровню.

Механические испытания предусматривают следующие виды испытаний сварных соединений и металла шва: испытание сварного соединения в целом и металла разных его участков (наплавленного металла, зоны термического влияния, основного металла) на статическое растяжение, статистический изгиб, ударный изгиб, стойкость против старения, измерение твердости.

Контрольные образцы для механических испытаний выполняют определенных размеров и формы.

Основной задачей металлографических исследований являются установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы анализа металлов.

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или с помощью лупы. Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе исследуется структура металла при увеличении в 50 – 2 000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие оксидов, засоренность металла шва неметаллическими включениями, величину зерен металла, изменение состава его, микроскопические трещины, поры и некоторые другие дефекты структуры.

5.3. Сварки металлов

5.3.1 Основные сведения свариваемости низколегированных сталей

с повышенным содержанием углерода

Низкоуглеродистые стали обыкновенного качества ВСт1, ВСт2 и т.д., качественные Сталь 10, Сталь 20, в низкотемпературной технике используются в основном для изготовления металлоконструкций. Низкоуглеродистые низколегированные стали 09Г2, 9Г2С используют при изготовлении сферических резервуаров, газгольдеров. Все эти стали содержат незначительное количество углерода до 0,25 % и суммарное количество легирующих элементов до 4 %. Все они обладают небольшой чувствительностью к термическому циклу сварки. За счет регулирования режимов сварки (термического цикла) и применения качественных сварочных материалов удается обеспечить получение необходимых свойств металла шва и околошовной зоны. Технология сварки этих сталей не представляет трудностей.

Для изготовления различных изделий в машиностроении используют углеродистые и низколегированные стали, содержание углерода в которых равно 0,25 −0,5% при суммарном легировании до 4 −5 %. Термообработка этих сталей позволяет существенно повысить их прочность, а следовательно снизить металлоемкость изделий. В зависимости от режима термообработки временное сопротивление этих сталей составляет 600−1500 МПа. Примерами марок сталей этой группы могут служить сталь 30, 35, 40, 45, 50, 35Х, 40Х, 35Г2, 40Г2, 30ХГСА и др.

Данные стали применяют для изготовления валов, цилиндров, шатунов, штоков криогенных газовых машин, компрессоров, детандеров и др.

Однако повышение содержания углерода, а также степени легирования стали увеличивает склонность стали к резкой закалке, в связи с чем такие стали обладают высокой чувствительностью к термическому циклу сварки и околошовная зона оказывается рёзко закаленной, а следовательно, непластичной при всех режимах сварки, обеспечивающих удовлетворительное формирование шва.

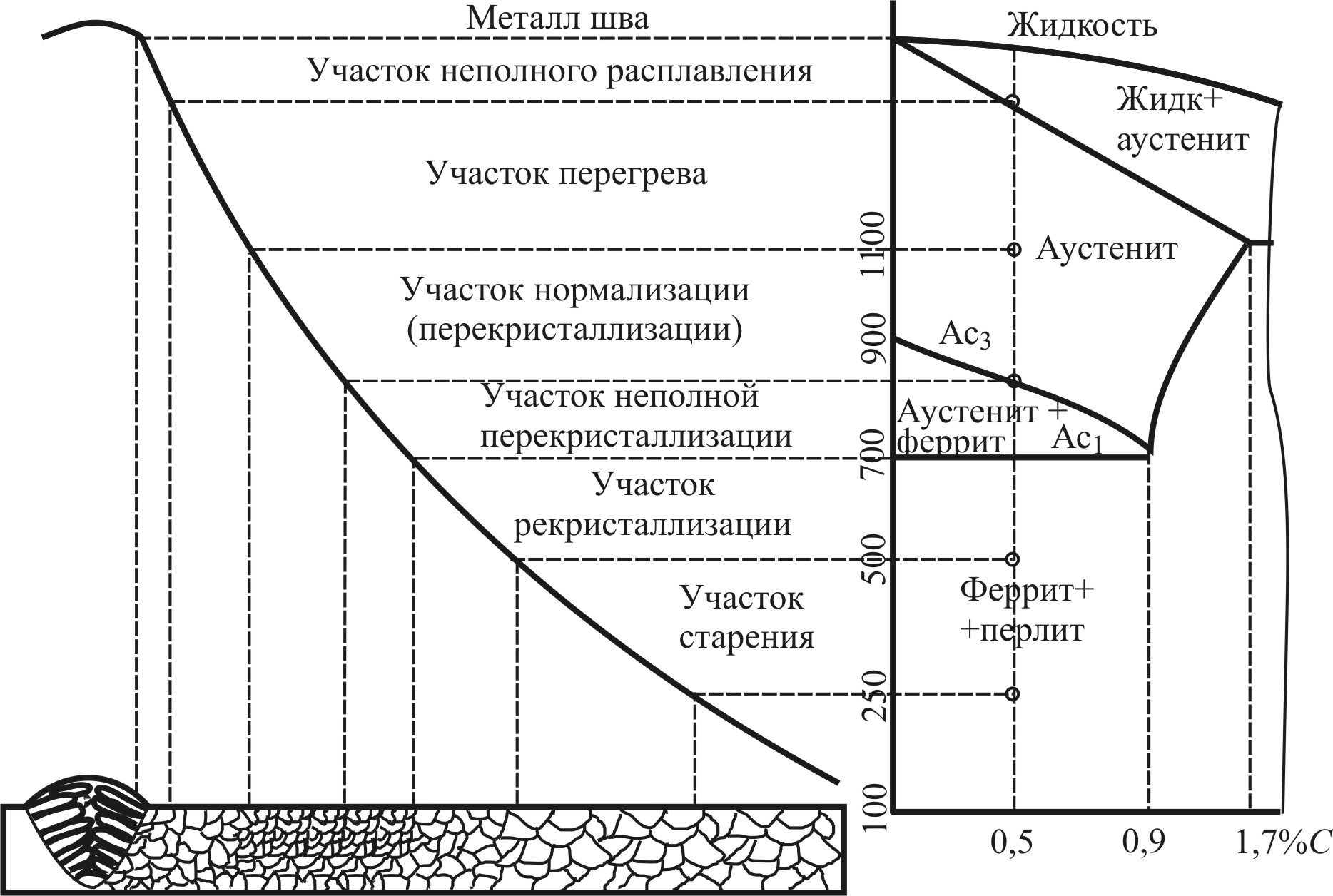

На рис. 5.17 представлено распределение температур в некоторый момент сварки

стыкового шва. Как видно из рисунка различные участки шва и металла в поперечном сечении сварного соединения нагреваются до разных температур. Чем ближе к сварному шву, тем выше температура, а, следовательно, скорость охлаждения на различных участках различная. Чем выше температура металла, тем выше скорость охлаждения, а, следовательно, различная структура металла.

Для снижения скорости охлаждения околошовной зоны с целью получения в ней структур, обладающих некоторым запасом пластичности, достаточным для предотвращения образования трещин под действием термодеформационного цикла при сварке этих сталей необходим предварительный подогрев свариваемого изделия.

Рис. 5.17. Строение зоны термического влияния сварного соединения при сварке

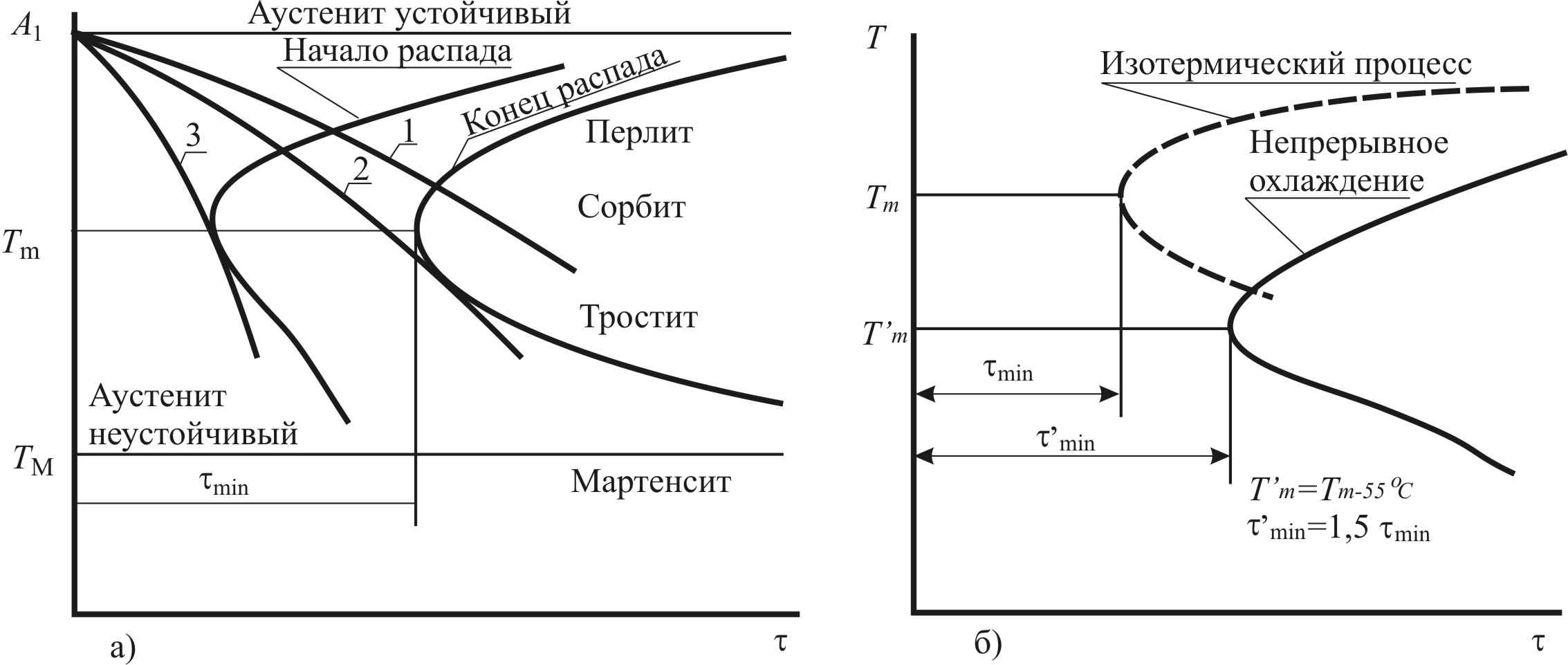

Закаливаемость стали можно оценить, изучая кинетику распада аустенита. На рис. 5.18 а представлена диаграмма изотермического распада аустенита и нанесены кривые, соответствующие различным скоростям охлаждения металла. Скорость охлаждения, выраженная кривой 2, характеризует максимальную скорость охлаждения, повышение которой приведет к частичной закалке стали. Ее называют первой критической скоростью охлаждения. При скорости охлаждения по кривой 3 наступает полная закалка (100 % мартенсита). Ее называют второй критической скоростью охлаждения. Кривая 1 характеризует скорость охлаждения, при которой отсутствует закалка.

Рис.

5.18. а) диаграмма изотермического распада

аустенита; б) смещение критического

времени распада аустенита

Характер кривых изотермического распада аустенита и их расположение на диаграмме зависят от химического состава стали, однородности аустенита и размера его зерна. Почти все легирующие элементы увеличивают период распада аустенита, т. е. сдвигают кривые изотермического распада вправо.

При

переохлаждении аустенита ниже Аr1

длительность инкубационного периода

будет зависеть от температуры

переохлаждения. При некоторой

температуре Тm

(рис. 5.18 б) наблюдается наименьшая

устойчивость аустенита, и через время

![]() при выдержке при этой температуре

полностью заканчиваются все превращения.

При всех других температурах переохлаждения

время инкубационного периода больше,

поэтому температуру Тm

называют температурой наименьшей

устойчивости аустенита. При использовании

кривых изотермического распада аустенита

для оценки закаливаемости стали в

условиях непрерывного охлаждения при

сварке необходимо в эти кривые внести

некоторые поправки.

при выдержке при этой температуре

полностью заканчиваются все превращения.

При всех других температурах переохлаждения

время инкубационного периода больше,

поэтому температуру Тm

называют температурой наименьшей

устойчивости аустенита. При использовании

кривых изотермического распада аустенита

для оценки закаливаемости стали в

условиях непрерывного охлаждения при

сварке необходимо в эти кривые внести

некоторые поправки.

При непрерывном охлаждении температура наименьшей устойчивости аустенита Тm снижается в среднем на 55 оС, а наименьшая длительность распада увеличивается в 1,5 раза по сравнению с тем, что наблюдается при изотермическом распаде (рис. 5.18 б). При одном и том же химическом составе рост зерна аустенита замедляет время его распада. Например, если средняя площадь зерна углеродистой стали с содержанием 0,9 % . С увеличивается в 10 раз, то длительность распада увеличивается примерно вдвое.

Исследованиями особенностей превращения аустенита при сварке плавлением установлено, что скорость нагрева в интервале температур Ас1 - Ас3 и длительность пребывания металла околошовной зоны при температуре выше Ас3 оказывают существенное влияние на процесс гомогенизации аустенита и роста верна. В условиях сварки наблюдаются две противоположные тенденции: высокая температура нагрева металла околошовной зоны способствует росту зерна, особенно при большой длительности пребывания металла при температуре выше Ac3, и одновременно увеличивает устойчивость аустенита; быстрый нагрев и малая длительность пребывания металла выше температуры Ас3 понижают степень гомогенизации и устойчивость аустенита.

Таким образом, основной трудностью сварки низколегированных сталей с повышенным содержанием углерода является образование в шве и околошовной зоны малопластичных закалочных структур, таких как мартенсит. В практике сварки этих сталей содержание закалочных структур (мартенсита) ограничивают 20-30 %.

Реальную скорость охлаждения и структуру металла предварительно оценивают на образцах изделия и только после этого назначают технологию сварки конкретной стали.

Для сварки сталей возможно использование различных способов сварки, однако предпочтение необходимо отдавать тем способам сварки при которых наблюдается пониженная скорость охлаждение сварного соединения.