- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

1.3. Структура технологического процесса

Технологический процесс выполняется рабочими с помощью технологического оборудования, инструментов, приспособлений, размещенных в (помещении) пространстве. Рабочее место – часть пространства цеха (участка) в которой размещено оборудование, инструменты, приспособления, предназначенные для выполнения операции одним или группой рабочих.

Основными элементами технологического процесса механической обработки являются: операция, установка, переход, проход, позиция и рабочий прием [3].

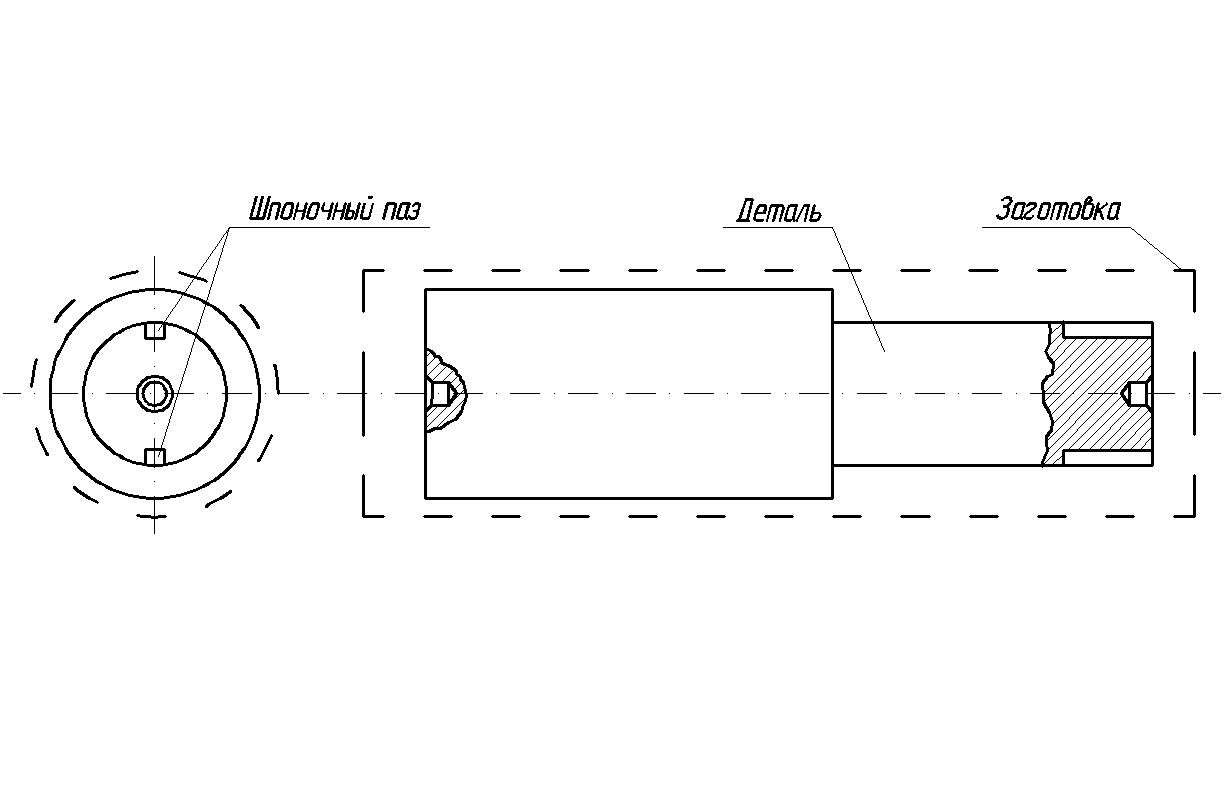

Поясним эти понятия на конкретном примере изготовления детали, изображенной на рис. 1.1. Из заготовки (отрезок прутка круглого сечения) необходимо изготовить ступенчатый вал с двумя шпоночными пазами на части вала с меньшем диаметром. Для обеспечения соостности различных частей вала обработку необходимо проводить в центрах. Первоначально заготовка закрепляется в трех кулачковом патроне токарного станка с вылетом примерно равным диаметру заготовки. Торцевым резцом производится подрезка первого торца «как чисто», т.е. чтобы резец касался всей обрабатываемой поверхности торца. Затем осуществляют сверление на этом торце центрового отверстия.

Рис. 1.1. Деталь и контур заготовки

Теперь необходимо обратить внимание на следующее. Если заготовка закрепляется на этом же станке другим концом и происходит подрезка другого торца в размер готовой детали и сверление центрового отверстия на нем, то это продолжение операции. А если заготовка для обработки второго торца передается на другое рабочее место, то это уже другая операция. После обработки обеих торцов на одном рабочем месте рабочий переходит к обработке следующей заготовки и снова повторяет все действия. Совокупность перечисленных действий называется операцией.

Таким образом, операцией называют часть технологического процесса механической обработки, осуществляемую на одном рабочем месте над определенной деталью и охватывающую все последовательные действия рабочего и станка до перехода к обработке следующей заготовки.

Операция является основной составной частью технологического процесса. Все многообразие работ, выполняемых в цехах, проектируется, планируется, учитывается и оплачивается по операциям. Поэтому и соответствующая документация (карты технологического процесса, ведомости планирования и учета производства, рабочие листки на оплату) обычно разрабатывается и выписывается на операцию.

Операция, в свою очередь, делится на установки, позиции и переходы. Эскиз упомянутой выше операции изображен на рис. 1.2. Обрабатываемые поверхности на операционных эскизах принято показывать жирными линиями или цифрами.

Содержание операции записывается так:

Операция I – подрезка торцов и центровка.

Установка А – в трех кулачковом патроне: 1-й переход – подрезать торец 1; 2-й переход – сверлить центровочное отверстие 2;

Установка Б – в том же патроне, другим концом: 3-й переход – подрезать торец 3; 4-й переход – сверлить центровочное отверстие 4.

Рис.

1.2. Операция I:

1, 3 – первый и второй торцы;

2,

4 – первое и второе центровочное

отверстие

Таким образом, установкой называют часть операции, выполняемую при неизменном закреплении заготовки.

Переходом называют часть операции (или установки), которая характеризуется неизменностью: а – обрабатываемой поверхности; б – режущего инструмента; в – режима работы станка. Изменение какого-либо одного из указанных элементов при неизменных остальных определяет собой новый переход. Другими словами, если во время выполнения какой-нибудь операции переходят к обработке новой поверхности или к обработке той же поверхности другим инструментом или тем же инструментом, но с другим режимом резания, то эта новая часть операции - новый переход.

Различают переходы:

основные – непосредственно связанные с осуществлением технологического воздействия (сверление, точение, фрезерование и тому подобное);

вспомогательные – действия рабочего и механизмов, необходимые для выполнения основного перехода (установка и закрепление детали, смена приспособления, смена инструмента отвод, подвод и тому подобное).

Более мелкими элементами технологического процесса, чем переходы, являются проходы (рабочий ход). Переход может быть выполнен за один или несколько проходов. Например, нарезание резьбы хорошего качества резцом не удается выполнить за одно движение резца. Приходится эти движения повторять многократно, перемещая резец ближе к положению, при котором получается заданный профиль резьбы. Следовательно, проходом называется действие, производимое над обрабатываемой заготовкой за одно законченное движение инструмента. Все проходы одного и того же перехода выполняют с одними и теми же режимами резания (изменение режима резания, как было сказано выше, приводит к другому переходу). Из вышесказанного, рабочий ход (проход) – однократное относительное движение приспособления и заготовки, в результате которого с ее поверхности удаляется один слой материала, равный глубине резания.

Наиболее мелкими составными частями технологического процесса являются прием – законченная совокупность действий, направленных на выполнение перехода или его части и объединенных одним целевым назначением. Например, переход ‑ «установить заготовку» включает в себя ряд действий: взять заготовку из тары ‑ переместить к приспособлению – забазировать – закрепить. Приемы подразделяют на рабочие приемы, которые представляют собой совокупность отдельных движений рабочего. Например, первый переход приведенной выше операции 1 состоит из следующих рабочих приемов: закрепление заготовки; включение вращения шпинделя; подвод резца к заготовке и установка его на размер; включение подачи; выключение подачи; отвод резца от заготовки; остановка вращения шпинделя; открепление и снятие заготовки.

Проследим теперь дальнейшую обработку детали, изображенной на рис. 1.1. Поскольку при выполнении операции I были подготовлены центровые отверстия, дальнейшая обработка вала ведется в центрах. Операция II изображена на рис. 1.3, на которой схематично показана заготовка, закрепленная в центрах 1.

Рис.

1.3. Операция II – токарная: установка

А – установить в центрах с поводком;

переход 1 – точить вал меньшего диаметра

за два прохода; установка Б - установить

в центрах с поводком; переход 1 – точить

вал большего диаметра за один проход

На заготовке укреплен хомутик 2 для сообщения ей вращательного движения от поводковой планшайбы (не изображенной на схеме). Операция может быть записана следующим образом.

Операция II –токарная: Установка А – в центрах с поводком:

1-й переход – обточить вал меньшего диаметра: 1 - первый проход – снять слой металла, равный половине припуска на обработку; 2-ой проход – снять слой металла до необходимого диаметра.

Установка Б – так же, другим концом:

1-й переход – обточить вал большего диаметра.

Рассмотрим последнюю операцию. Из рис. 1.1 видно, что осталось обработать два шпоночных паза. Учитывая их конфигурацию и взаимное расположение, можно предположить, что обработка будет происходить на вертикально-фрезерном станке концевой фрезой при помощи делительной головки (рис. 1.4).

Рис.

1.4. Операция III – фрезерная

Операция III - фрезерование двух шпоночных пазов. Она может быть записана следующим образом.

Установка А – в патроне делительной головки с поддержкой центром бабки делительной головки:

1-я позиция – исходное положение заготовки: 1-й переход – фрезеровать один шпоночный паз;

2-я позиция – положение заготовки после поворота ее на 180°: 2-й переход – фрезеровать второй шпоночный паз.

При выполнении этой операции имеет место такой случай, когда однажды закрепленная заготовка в процессе обработки меняет свое положение относительно станка и инструмента. Каждое из различных положений заготовки относительно станка и инструмента при неизменном ее закреплении называют позицией.

При выполнении любой части операции технологического процесса затрачивается какое-то количество труда рабочих надлежащей квалификации, которое должно быть достойно оплачено. Затраты эти измеряются продолжительностью, то есть временем.

Трудоемкость – количество времени, затрачиваемое работающим при нормальной интенсивности труда на выполнение технологического процесса или его части. Единица измерения – человеко-час. Для планирования затрат труда используют:

норму времени – время, установленное рабочему, соответствующей квалификации на выполнение операции или технологического процесса в нормальных производственных условиях с нормальной интенсивностью труда. Единица измерения – 3 час для 5-го разряда или 4 часа для 4-го разряда;

норму выработки (для нормирования малотрудоемких работ) – установленное количество изделий, которое должно быть изготовлено в единицу времени. Единица измерения – 1000 шт. в 1час, 3-го разряда.