- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

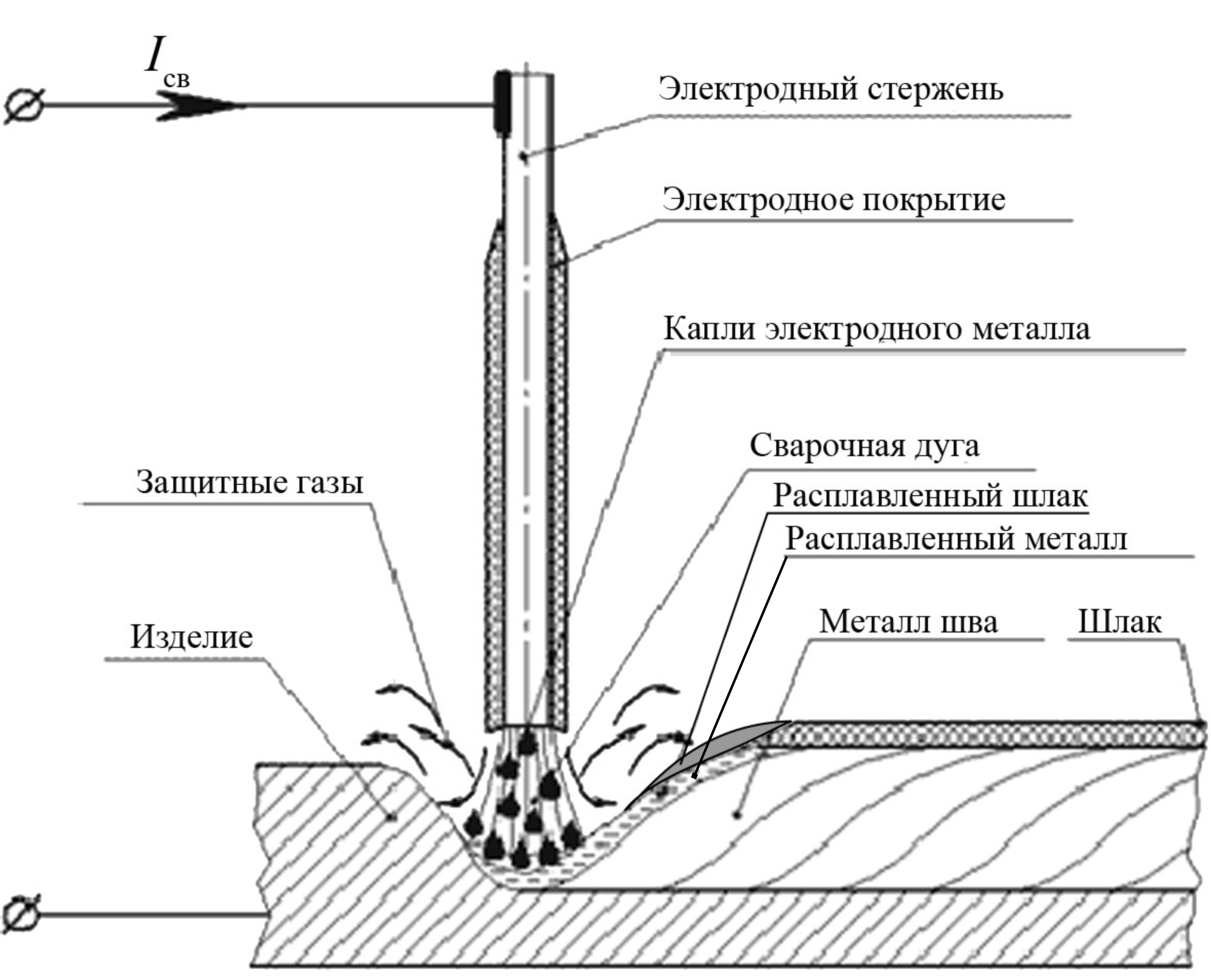

5.1 Способы сварки плавлением

5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

Рис. 5.1. Схема

ручной дуговой сварки электроду и свариваемому

изделию для образования и

поддержания сварочной дуги от источников

сварочного тока подводится постоянный

или переменный сварочный

ток (рис. 5.1). Дуга расплавляет металлический

электродный

стержень, его покрытие и

основной металл изделия. Расплавляющийся

металлический электродный

стержень в виде отдельных капель,

покрытых шлаком, переходит в сварочную

ванну. В сварочной ванне электродный

металл смешивается с расплавленным

металлом изделия (основным

металлом), а расплавленный шлак всплывает

на поверхность. Расплавляющееся покрытие

электрода образует вокруг дуги и над

поверхностью сварочной ванны

газовую атмосферу из защитных газов,

которая, оттесняя воздух из зоны сварки,

препятствует взаимодействиям его с

расплавленным металлом.

В газовой атмосфере присутствуют также

пары основного и электродного

металлов и легирующих элементов. Шлак,

покрывая капли электродного

металла и поверхность расплавленного

металла сварочной ванны, способствует

предохранению их от контакта

с воздухом и участвует в металлургических

взаимодействиях с

расплавленным металлом.

электроду и свариваемому

изделию для образования и

поддержания сварочной дуги от источников

сварочного тока подводится постоянный

или переменный сварочный

ток (рис. 5.1). Дуга расплавляет металлический

электродный

стержень, его покрытие и

основной металл изделия. Расплавляющийся

металлический электродный

стержень в виде отдельных капель,

покрытых шлаком, переходит в сварочную

ванну. В сварочной ванне электродный

металл смешивается с расплавленным

металлом изделия (основным

металлом), а расплавленный шлак всплывает

на поверхность. Расплавляющееся покрытие

электрода образует вокруг дуги и над

поверхностью сварочной ванны

газовую атмосферу из защитных газов,

которая, оттесняя воздух из зоны сварки,

препятствует взаимодействиям его с

расплавленным металлом.

В газовой атмосфере присутствуют также

пары основного и электродного

металлов и легирующих элементов. Шлак,

покрывая капли электродного

металла и поверхность расплавленного

металла сварочной ванны, способствует

предохранению их от контакта

с воздухом и участвует в металлургических

взаимодействиях с

расплавленным металлом.

Глубина, на которую расплавляется основной металл, называется глубиной проплавления. Она зависит от режима сварки (силы сварочного тока и диаметра электрода), пространственного положения сварки, скорости перемещения дуги по поверхности изделия (торцу электрода и дуге сообщают поступательное движение вдоль направления сварки и поперечные колебания), от конструкции сварного соединения, формы и размеров разделки свариваемых кромок и т. п.

Кристаллизация металла сварочной ванны по мере удаления дуги приводит к образованию шва, соединяющего свариваемые детали. При случайных обрывах дуги или при смене электродов кристаллизация металла сварочной ванны приводит к образованию сварочного кратера (углублению в шве, по форме напоминающему наружную поверхность сварочной ванны). Затвердевающий шлак образует на поверхности шва шлаковую корку.

Данный способ является наиболее универсальным способом сварки металлов. Позволяет сваривать разнообразные конструкции из различных металлов (стали, чугун, медь, алюминий) в различных пространственных положениях. Качество сварного шва во многом зависит от квалификации сварщика, а так же качества сварочных материалов, режимов сварки, тщательности подготовки соединения перед сваркой.

5.1.2. Автоматическая сварка под флюсом

При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом (рис. 5.2).

Рис. 5.2. Схема сварки под флюсом од

действием тепла дуги расплавляются

электродная проволока и основной металл,

а также часть флюса. В зоне сварки

образуется полость, заполненная парами

металла, флюса и газами. Газовая полость

ограничена в верхней части оболочкой

расплавленного флюса. Расплавленный

флюс, окружая газовую полость, защищает

дугу и расплавленный металл в зоне

сварки от вредного воздействия окружающей

среды, осуществляет металлургическую

обработку металла в сварочной ванне.

По мере удаления сварочной дуги

расплавленный флюс, прореагировавший

с расплавленным металлом, затвердевает,

образуя на шве шлаковую корку. После

прекращения процесса сварки и охлаждения

металла шлаковая корка легко отделяется

от металла шва. Не израсходованная часть

флюса специальным пневматическим

устройством собирается во флюсоаппарат

и используется в дальнейшем при сварке.

од

действием тепла дуги расплавляются

электродная проволока и основной металл,

а также часть флюса. В зоне сварки

образуется полость, заполненная парами

металла, флюса и газами. Газовая полость

ограничена в верхней части оболочкой

расплавленного флюса. Расплавленный

флюс, окружая газовую полость, защищает

дугу и расплавленный металл в зоне

сварки от вредного воздействия окружающей

среды, осуществляет металлургическую

обработку металла в сварочной ванне.

По мере удаления сварочной дуги

расплавленный флюс, прореагировавший

с расплавленным металлом, затвердевает,

образуя на шве шлаковую корку. После

прекращения процесса сварки и охлаждения

металла шлаковая корка легко отделяется

от металла шва. Не израсходованная часть

флюса специальным пневматическим

устройством собирается во флюсоаппарат

и используется в дальнейшем при сварке.

К преимуществам этого способа сварки следует отнести: высокое качество сварного шва; высокую производительность; минимальные потери электродного металла (не более 2 %); максимально надёжную защита зоны сварки; мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги; не требует защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса; малые затраты на подготовку кадров.

К недостаткам следует отнести: высокие трудозатраты на производство, хранением и подготовку сварочных флюсов; трудности корректировки положения дуги относительно кромок свариваемого изделия; нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.