- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

4.8.3. Точность при смене баз

При проектировании технологических процессов большое значение с точки зрения обеспечения заданной точности имеет выбор баз. Обработку заготовок обычно начинают с создания технологических баз [10]. Вначале за технологическую приходится принимать черновую базу, т. е. необработанные поверхности заготовки. Эти поверхности могут быть либо необрабатываемые, либо обрабатываемые в дальнейшем. Выбранная черновая база должна обеспечивать равномерное снятие припуска при последующей обработке поверхностей с базированием на обработанную технологическую базу и наиболее точное взаимное положение обработанных и необработанных поверхностей детали. Черновые базовые поверхности должны быть по возможности гладкими; не иметь штамповочных и литейных уклонов; на них не следует размещать литники, прибыли, делать плоскости разъема литейных форм и штампов.

Базы на промежуточных операциях (между первой и последней операциями) выбирают с учетом следующих соображений:

1) используют принцип «кратчайших путей», согласно которому в качестве технологических баз принимают те поверхности, которые связаны с обрабатываемой поверхностью кратчайшей размерной цепью;

не меняют без оснований базы, так как переход от одной базы к другой всегда вносит дополнительную ошибку во взаимное расположение поверхностей, обработанных на первой и второй базах. Эта ошибка равна погрешности во взаимном расположении баз;

переходят при смене баз от менее точной к более точной базе, так как обработка заготовки на каждом предшествующем этапе подготавливает ее к обработке на последующих этапах, учитывая, что при переходе от одного этапа к другому должны повышаться не только точность размеров и формы, но и точность взаимного расположения;

4) после термообработки выбирают базы, играющие роль черновых баз. Используя их, вводят новые обработанные базы или чаще исправляют те базы, которыми пользовались ранее. При исправлении базы восстанавливать базирование необходимо таким образом, чтобы новые базы были связаны со старыми более строгими размерами и соотношениями, в противном случае нарушится вся достигнутая ранее координация поверхностей, что повлечет за собой увеличение операционных припусков.

Для иллюстрации необходимости выдерживания принципов совмещения и постоянства баз рассмотрим возможные случаи базирования при обработке корпуса вакуумного насоса с предварительно обработанными нижней установочной плоскостью и боковыми плоскостями I и II (рис. 4.26).

При

этом от оси заготовки до плоскости I

выдержан размер

![]() с допуском ТА1 Размер

задан технологом для получения размера

с допуском ТА1 Размер

задан технологом для получения размера

![]() в пределах установленного допуска.

в пределах установленного допуска.

Такая предварительная обработка производится достаточно часто перед обработкой на станках типа «обрабатывающий центр» и на гибких производственных системах при подготовке баз для последующей обработки.

П ри

изготовлении корпуса (см. рис. 4.26)

возможны два варианта базирования

при последовательной обработке в

размеры

,

ри

изготовлении корпуса (см. рис. 4.26)

возможны два варианта базирования

при последовательной обработке в

размеры

,

![]() ,

и

,

и

![]() плоскостей

заготовки. Обработка проводится

способом автоматического получения

размеров при работе на

настроенных

станках.

плоскостей

заготовки. Обработка проводится

способом автоматического получения

размеров при работе на

настроенных

станках.

При

первом варианте базирования для обработки

плоскости в размер

,

заготовка ориентируется по боковой

плоскости I (рис. 4.27 а).

На

рисунке показана размерная цепь, где

![]() —

наладочный размер;

—

замыкающий размер, следовательно,

—

наладочный размер;

—

замыкающий размер, следовательно,

![]() .

.

Погрешность

базирования

в этом случае равна допуску на один

размер, связывающий конструкторскую и

технологическую базы, т. е.

![]() .

Другими словами точность определяется

допуском на размер

.

.

Другими словами точность определяется

допуском на размер

.

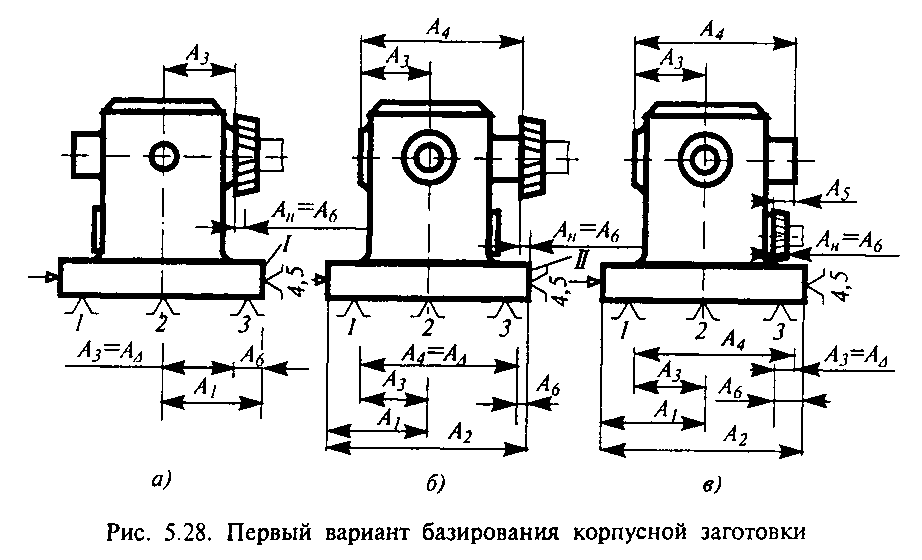

Рис. 4.27. Первый

вариант базирования корпуса

Для обработки плоскости в размер (рис. 4.27 б) заготовка ориентируется по боковой плоской поверхности II. В этом случае из размерной цепи следует:

![]() погрешность

базирования

погрешность

базирования

![]() .

.

Для обработки плоскости в размер (рис. 4.27 в) применяем то же базирование, что и в предыдущем случае по плоскости II. Из размерной цепи следует:

![]() ,

,

![]() .

.

При реализации второго варианта базирования обработка плоскостей в размеры , , и заготовка базируется на всех трех переходах одинаково — по установочной нижней плоскости и по боковой поверхности I.

Тогда получим:

для

размера

![]() (рис. 4.28 а),

(рис. 4.28 а),

![]() ,

,

![]() ;

;

для

размера

![]() (рис. 4.28 б)

(рис. 4.28 б)

![]() ,

,

![]() ;

;

для

размера

![]() (рис. 4.27. в)

(рис. 4.27. в)

![]() ,

,

![]() .

.

Рис. 4.28. Второй

вариант базирования корпуса![]() т. е. на

величину ТА2. При этом уменьшение

погрешности базирования получено

применением постоянной базы I при

обработке всех трех плоскостей, выдерживая

размеры

,

и

.

Для

обеспечения точности по первому варианту

следует назначить допуск на размер А2

= ТА2 = 0, что с технической точки не

возможно.

т. е. на

величину ТА2. При этом уменьшение

погрешности базирования получено

применением постоянной базы I при

обработке всех трех плоскостей, выдерживая

размеры

,

и

.

Для

обеспечения точности по первому варианту

следует назначить допуск на размер А2

= ТА2 = 0, что с технической точки не

возможно.

Таким образом, для различных случаев обработки разнообразных заготовок применением постоянной базы достигается во всех случаях уменьшение погрешности базирования.