- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

4.8.2 Способы установки заготовки

Установка детали для обработки может быть осуществлена различными способами.

1) Установка детали непосредственно на столе станка (или в универсальном приспособлении) с выверкой ее положения относительно стола станка и инструмента. Этот способ требует много времени. И его применяют в единичном и мелкосерийном производстве, когда экономически нецелесообразно изготовлять специальные приспособления вследствие малой производительной программы.

2) Установка детали на столе станка по разметке. Разметкой называется нанесение на заготовку осей и линий, определяющих положение обрабатываемых поверхностей. При разметке заготовку предварительно покрывают меловой краской; после того как она высохнет, заготовку помещают на разметочную плиту, в призме или на угольнике, и наносят линии на поверхности.

Установка по разметке затратное по времени и не обеспечивает высокой точности обработки, применяется при обработке крупных отливок сложной формы крупных поковок в единичном и мелкосерийном производстве.

3) Установка детали в специальном приспособлении. Этот способ установки обеспечивает придание закрепление определенного положения детали для обработки (причем деталь ориентируется относительно режущего инструмента) с достаточно высокой точностью и с малой затратой времени.

Установка и закрепление деталей на станках при помощи специальных приспособлений осуществляются значительно легче и быстрее, чем установка и крепление непосредственно на станках. Применение специального приспособления обеспечивает минимальные затраты времени на установку, высокую наиболее стабильную точность обработки, возможность автоматизации и механизации процесса механической обработки. Способ применяется во всех типах производства.

Погрешностью

базирования

![]() называется разность предельных расстояний

от измерительной базы заготовки до

установленного на размер инструмента.

Погрешность базирования возникает при

несовмещении измерительной и

технологической баз заготовки; она

определяется для конкретного выполняемого

размера при данной схеме установки.

Поэтому величине

в расчетах присваивают индекс

соответствующего размера.

называется разность предельных расстояний

от измерительной базы заготовки до

установленного на размер инструмента.

Погрешность базирования возникает при

несовмещении измерительной и

технологической баз заготовки; она

определяется для конкретного выполняемого

размера при данной схеме установки.

Поэтому величине

в расчетах присваивают индекс

соответствующего размера.

Поверхности, по которым базируются заготовки, обычно имеют плоскую, цилиндрическую или, реже, коническую форму, В отдельных случаях заготовки базируются сразу по нескольким таким поверхностям, однако, число наиболее употребительных комбинаций невелико. Также ограничено число принципиально различных устройств, предназначенных для базирования.

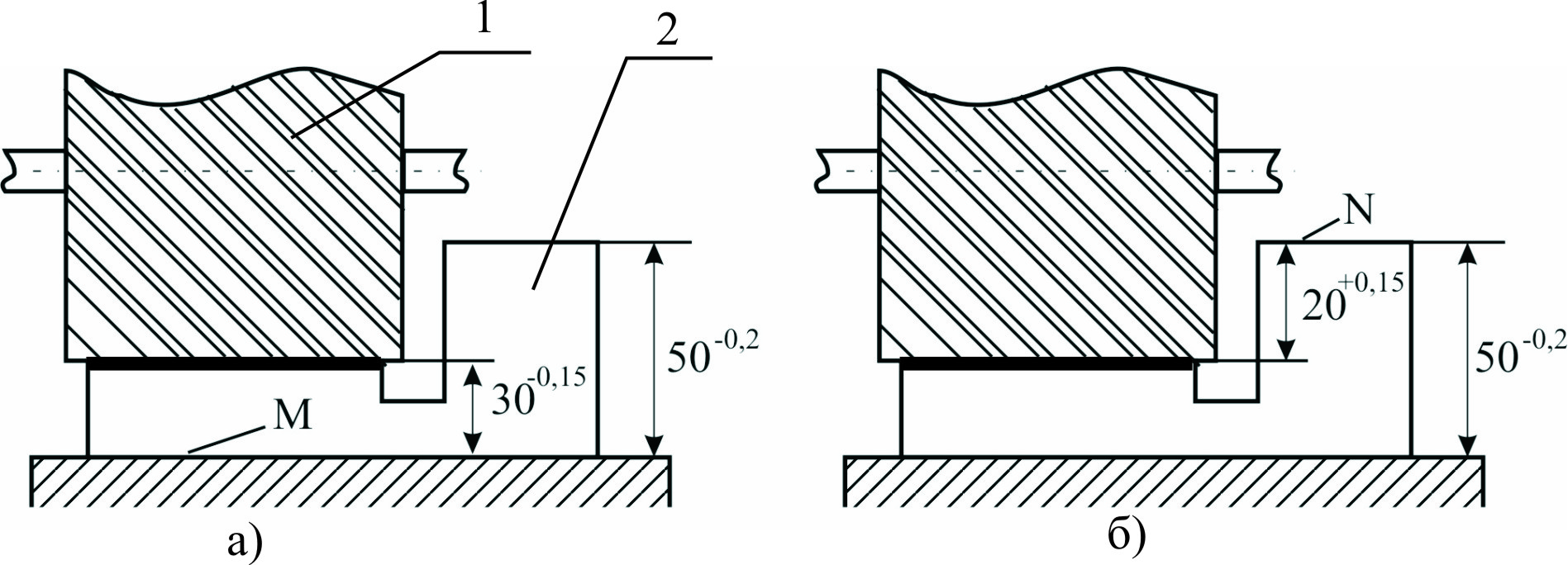

Установка по плоскости. На рис.4.21 представлен наиболее простой случай: заготовка базируется по плоской поверхности; требуется выдержать размер 30-0,15 (рис. 4.21 а).

Примем среднюю экономическую точность Δ= 0,1 мм (предварительное фрезерование по 10-му квалитету). Следовательно, [ ] = 0,15 - 0,1 = 0,05 мм. Выдерживаемый размер 30-0,15 связывает обрабатываемую поверхность с нижней поверхностью М, являющейся, следовательно, исходной базой. Поскольку поверхность М опирается на неподвижную поверхность (стола станка или приспособления), которая в процессе обработки не поднимается и не опускается, геометрически исходная база у всех заготовок будет находиться в неизменном по высоте положении, т.е. = 0. Поэтому выдержать заданный допуск вполне возможно.

Рис.

4.21. Обработка поверхности детали; а –

относительно поверхности М; б) -

относительно поверхности N.

1 – фреза, 2 – обрабатываемая деталь

Теперь допустим, что при тех же условиях обработки нужно выдержать с тем же допуском размер 20+0,15 (рис. 4.21 б). Здесь дело обстоит иначе. Поскольку выдерживаемый размер 20+0,15 связывает обрабатываемую поверхность не с нижней поверхностью М, а с верхней N, следовательно последняя является исходной базой. При намеченной схеме базирования положение исходной базы обуславливается размером 50-0,2 (см. рис. 4.21 б). Поэтому погрешность базирования будет равна допуску на размер 50 = 0,2 мм, а, т.к. допуск по выдерживаемому размеру 30-15 не изменился и [ ] = 0,05 мм то, очевидно, что действительное значение поля рассеивания погрешностей базирования больше допустимого. Если принять намеченную схему базирования, получится брак.

Чтобы добиться снижения погрешности базирования можно осуществить одно из следующих мероприятий:

1. Увеличить допуск по размеру 20.

2. Сузить допуск по размеру 50.

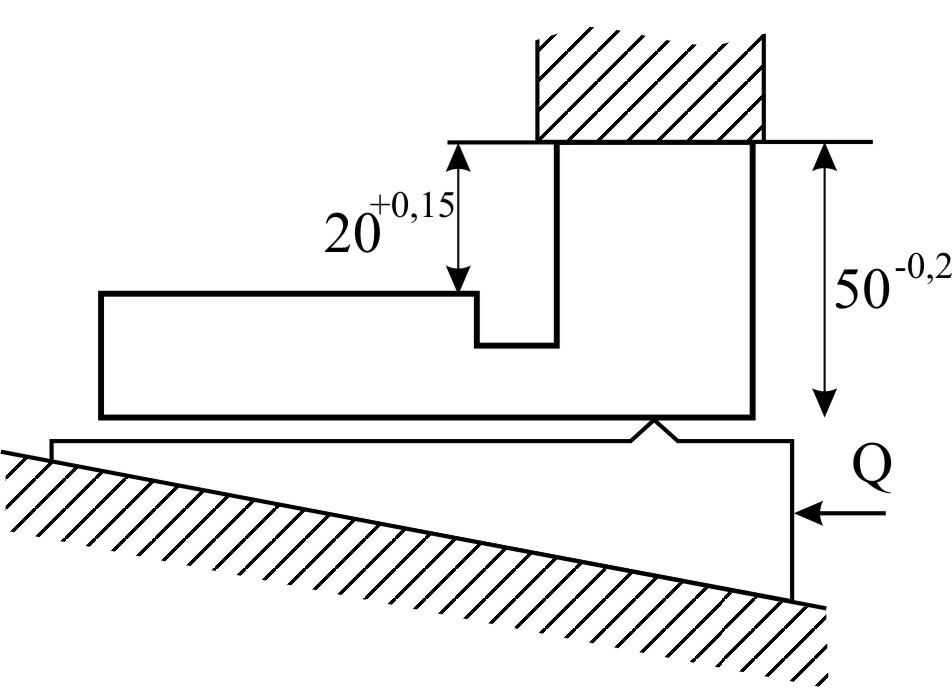

Рис.

4.22. Изменение схемы базирования

Установка в призме. Схема установки цилиндрической заготовки в призму для фрезерования поверхности приведена на рис. 4.23.

Д вумя

окружностями изображены наибольшая и

наименьшая по диаметру заготовки в

партии с осями в точках

вумя

окружностями изображены наибольшая и

наименьшая по диаметру заготовки в

партии с осями в точках

![]() и

и

![]() .

При

выполнении размера h1

погрешность

базирования определяется разностью

предельных размеров от измерительной

базы (образующих А'

и

А")

до

установленного на размер инструмента

(точка А'"):

.

При

выполнении размера h1

погрешность

базирования определяется разностью

предельных размеров от измерительной

базы (образующих А'

и

А")

до

установленного на размер инструмента

(точка А'"):

![]() ;

;

.

.

По

аналогии

.

.

Следовательно

.

.

Здесь δD ‑ допуск на диаметр заготовки; α ‑ угол призмы.

По аналогии для размеров h2 и h3

;

;

.

.

Погрешность базирования для размеров h1, h2 и h3 можно уменьшить, используя принцип единства баз, т.е. совмещения технологической, конструкторской и измерительной баз как показано на рис 4.24. В этом случае независимости от погрешности диаметра заготовки погрешность размеров h1, h2, h3, будет зависеть только от точности изготовления.

М акронеровности

на базовой установочной поверхности

(рис. 4.25

б)

могут вызвать погрешность размера В.

В

большинстве случаев эта погрешность

мала (при опорах с развитой поверхностью

она составляет небольшую часть высоты

макронеровностей Н) и ею можно пренебречь.

Эту погрешность можно рассматривать

как элемент погрешности базирования,

так как измерительная база (плоскость

I

- I)

не совмещена с фактической установочной

базой ‑ криволинейной поверхностью

профиля.

акронеровности

на базовой установочной поверхности

(рис. 4.25

б)

могут вызвать погрешность размера В.

В

большинстве случаев эта погрешность

мала (при опорах с развитой поверхностью

она составляет небольшую часть высоты

макронеровностей Н) и ею можно пренебречь.

Эту погрешность можно рассматривать

как элемент погрешности базирования,

так как измерительная база (плоскость

I

- I)

не совмещена с фактической установочной

базой ‑ криволинейной поверхностью

профиля.

На погрешность базирования влияет погрешность формы технологической базовой поверхности. Так, овальность цилиндрической поверхности изменяет положение оси заготовки в призме (при ее различных угловых положениях), а поэтому возникает погрешность выполняемого размера Е (рис. 4.25 а). Этот размер при эллипсности базовой поверхности изменяется в пределах 2С, где С ‑ расстояние от оси заготовки до фокуса эллипса.