- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

4.8. Базы и погрешности базирования

4.8.1 Общие положения

При установке деталей для обработки на станках различают следующие поверхности [11]:

обрабатываемые поверхности, с которыми режущими инструментами снимается слой металла (или подвергающиеся воздействию другого рабочего инструмента);

базовые поверхности, определяющие положение детали в приспособлении при обработке;

поверхности, воспринимающие зажимные силы;

поверхности, от которых измеряют выдерживаемые размеры;

необрабатываемые поверхности.

Слово «база» происходит от греческого слова «базис», что в переводе на русский язык означает «основание», «основа». Поверхности (а также линии и точки) заготовки, ориентирующие ее при установке для обработки на станке, называют базами, а придаваемое заготовке (детали, изделию) положение, определяемое базами, называют ее базированием. Данная терминология в области машиностроения установлена ГОСТ 21495–76.

База - поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

Для базирования детали обычно требуется несколько баз, образующих систему координат. Совокупность трех баз, образующих систему координат заготовки (изделия, детали) называют комплектом баз.

На схемах двусторонние связи заменяются опорными точками. Опорная точка – символ связи, который изображается в виде «галочки» или «ромбика» (рис. 4.17).

П ри

базировании любой детали действует

правило

«шести точек».

Сущность его такова: для определения

положения детали необходимо

и достаточно

лишить ее

шести степеней свободы, то есть задать

координаты шести точек. При нарушении

правила шести точек появляется

неопределенность базирования.

ри

базировании любой детали действует

правило

«шести точек».

Сущность его такова: для определения

положения детали необходимо

и достаточно

лишить ее

шести степеней свободы, то есть задать

координаты шести точек. При нарушении

правила шести точек появляется

неопределенность базирования.

Базирование призматической детали схематично можно изобразить так, как показано на рис. 4.18.

Рис. 4.18. Базирование призматической

детали:

а) – в трехмерном изображении; б) – в

проекциях на плоскостях

Базирование необходимо на всех стадиях создания изделия. Несмотря на разнообразие задач, возникающих при этом, ГОСТом 21495 предусмотрена классификация баз по трем признакам: по решаемым задачам, по числу лишаемых степеней свободы и по конструктивному оформлению. Схематично классификация баз представлена на рис. 4.19.

Рис. 4.19. Классификация баз

Все многообразие поверхностей деталей изделий машиностроения сводится к четырем видам:

исполнительные поверхности – поверхности, при помощи которых деталь выполняет свое служебное назначение;

основные базы – поверхности, при помощи которых определяется положение данной детали в изделии;

вспомогательные базы – поверхности, при помощи которых определяется положение присоединяемых деталей относительно данной;

свободные поверхности – поверхности, не соприкасающиеся с поверхностями других деталей.

Базирование необходимо для всех стадий создания изделия: конструирования, изготовления, контроля, а также при рассмотрении изделия в сборе. Это обстоятельство и положено в основу классификации баз по назначению.

Проектными называют базы, выбранные при проектировании изделия. Они определяют расчетное положение детали относительно других деталей или частей изделия. На чертежах изделий эти базы часто представляют в виде геометрических элементов (оси отверстий и валов, плоскости симметрии, биссектрисы углов).

Конструкторскими базами называют базы, используемые для определения положения детали в изделии. Сборку изделия обычно производят, сопрягая конструкторские базы его элементов друг с другом, без выверки. Конструкторские базы при этом представляют собой реальные поверхности. В отдельных случаях сборку изделия производят с выверкой взаимного положения его элементов по проверочным базам. После этого элементы изделия фиксируют тем или иным способом (резьбовые детали, контрольные штифты и т. п.).

Измерительными называют базы, от которых производят отсчет выполняемых размеров при обработке заготовки (при сборке изделия) или проверку взаимного положения поверхностей детали (элементов изделия). Если в качестве измерительной базы используют реальные поверхности, то проверка осуществляется обычными (прямыми) методами контроля. При использовании геометрических линий или точек применяют косвенные методы контроля.

Технологическими называют базы, используемые для определения положения заготовки или изделия в процессе изготовления. При использовании приспособлений за технологические базы принимают реальные поверхности, непосредственно контактирующие с установочными элементами приспособлений. При установке с выверкой используют как реальные поверхности заготовки, так и геометрические линии и точки, материально представляемые на заготовке в виде разметочных рисок.

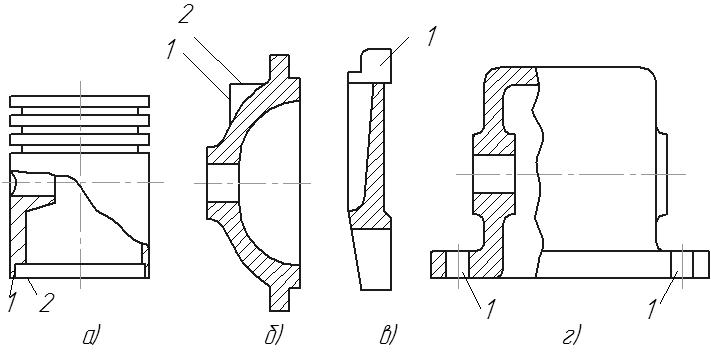

Технологические базы делят на основные и искусственные. Основные базы ‑ это поверхности, которые предусмотрены конструкцией детали и выполняют определенную роль при ее работе в изделии. Искусственные (вспомогательные) базы ‑ это поверхности, специально создаваемые на детали исходя из технологических соображений. Для работы детали в изделии эти поверхности не нужны и после завершения обработки при необходимости могут быть удалены. Возможность создания искусственных технологических баз должна быть предусмотрена и оговорена в конструкции детали. Примерами искусственных баз могут служить центровые гнезда валов, центрирующий поясок 1 и торец юбки 2 поршня компрессора (рис. 4.20 а), плоскости 1 приливов 2 на заготовках (рис. 4.20 б) для удобства установки и крепления их при обработке, технологические бобышки 1 на заготовках турбинных лопаток (рис. 4.20 в), два установочных отверстия 1 на заготовках корпусных деталей (рис. 4.20 г).

Ниже приведены определения основных терминов.

Основная конструкторская база – конструкторская база данной детали или сборочной единицы, используемая для определения их положения в изделии.

Вспомогательная конструкторская база – конструкторская база данной детали или сборочной единицы, используемая для определения положения присоединяемого к ним изделия.

Установочная база – база, используемая для наложения на заготовку (изделие) связей, лишающих ее трех степеней свободы: перемещения вдоль одной координатной оси и поворотов вокруг двух других осей.

Рис.

4.20. Типы установочных баз

Направляющая база – база, используемая для наложения на заготовку (изделие) связей, лишающих ее двух степеней свободы: перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база – база, используемая для наложения на заготовку (изделие) связей, лишающих ее одной степени свободы: перемещения вдоль одной координатной оси или поворота вокруг оси.

Двойная направляющая база – база, используемая для наложения на заготовку (изделие) связей, лишающих ее четырех степеней свободы: перемещений вдоль двух координатных осей и поворотов вокруг этих осей.

Двойная опорная база – база, используемая для наложения на заготовку (изделие) связей, лишающих ее двух степеней свободы: перемещений вдоль двух координатных осей.

Скрытая база – база в виде воображаемой плоскости, оси или точки.

Явная база – база в виде реальной поверхности, разметочной риски или точки пересечения рисок.