- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

Но менее технологичная конструкция подшипника скольжения

Первая из них будет более технологичной из-за простоты конструкции, а следовательно, и более экономичного технологического процесса изготовления. Технологический процесс изготовления второй втулки более сложен и дорог. Однако то, что втулка первой конструкции целиком изготовляется из дорогостоящей бронзы, а вторая имеет лишь бронзовый вкладыш в стальном корпусе, делает конструкцию последней более экономичной.

Для того чтобы технологичность изделия можно было планировать, а в процессе разработки конструкции — управлять формированием технологичности, следующим принципиальным положением, является введение количественной оценки технологичности, которая основывается на системе показателей, включающей: базовые показатели технологичности, устанавливаемые в техническом задании на проектирование изделия; показатели технологичности, достигнутые при разработке конструкции; уровень технологичности (отношение достигнутых показателей к базовым).

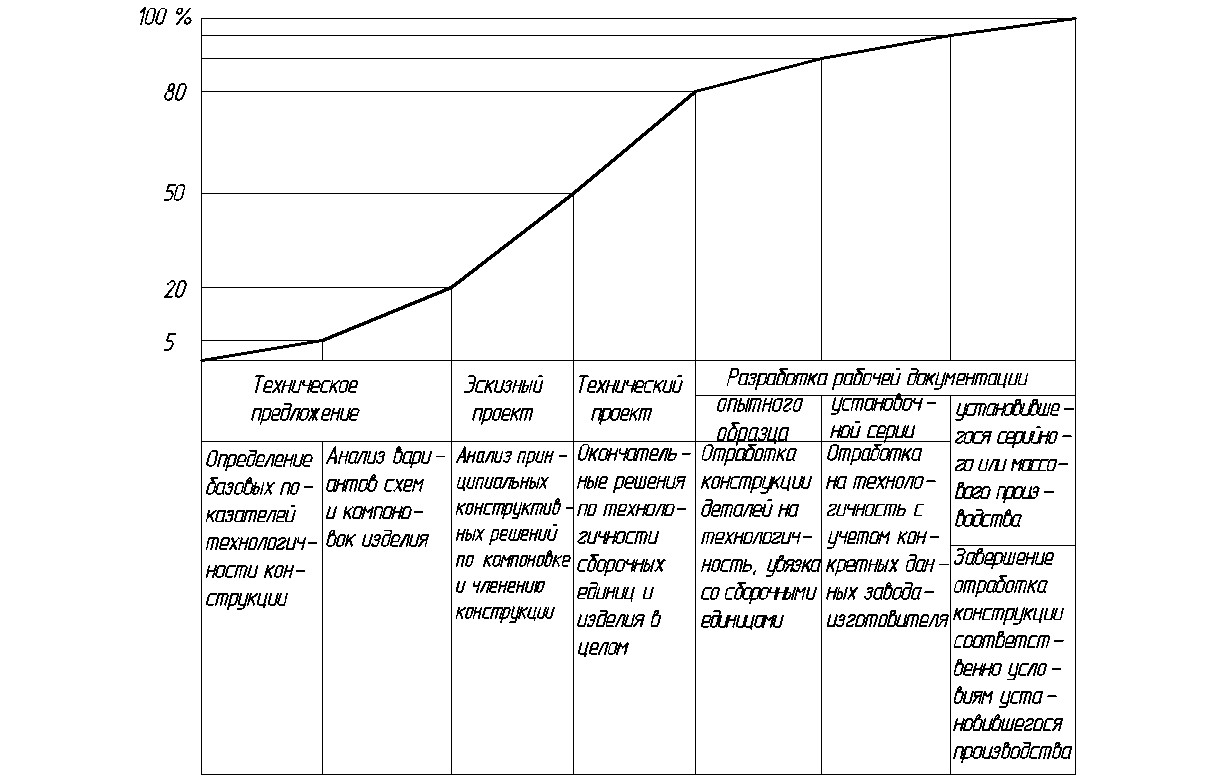

Отработка технологичности конструкции всего изделия, составных сборочных единиц, деталей и их элементов ведется на всех стадиях проектирования изделия. Основные работы, проводимые на каждой стадии проектирования, изложены в нескольких стандартах. Распределение их по этапам в самом общем виде показано на рис. 2.13.

Рис. 2.13. Отработка конструкции изделия за технологичность

По стадиям проектирования

3. Методы получения заготовок

Основными видами заготовок металлических деталей, применяемыми в машиностроении являются отливки, поковки, объемные (горячие) и листовые (холодные) штамповки, заготовки из проката, сварные заготовки

3.1. Основные факторы, влияющие на выбор способа получения заготовки:

3.1.1. Характер производства

Для мелкосерийного и единичного производства характерно использование в качестве заготовок горячекатаного проката, отливок, полученных в песчано-глинистых формах, поковок, полученных ковкой.

Это обуславливает большие припуски, значительный объем последующей механической обработки, повышение трудоемкости.

В условиях крупносерийного и массового производств рентабельны способы получения заготовок: горячая объемная штамповка; литье в кокиль, под давлением, в оболочковые формы по выплавляемым моделям.

Применение этих способов позволяет значительно сократить припуски, снизить трудоемкость изготовления детали.

Повышение точности формообразующих процессов, выбор наиболее точных и прогрессивных способов получения заготовок на базе увеличения серийности производства является одним из важнейших резервов повышения технического уровня производства.

3.1.2. Материалы и требования, предъявляемые к качеству детали

Материалы должны обладать необходимым запасом определенных технологических свойств – ковкостью, штампуемостью, жидкотекучестью, свариваемостью, обрабатываемостью.

Для деформируемых материалов необходимым технологическим свойством является технологическая пластичность. Особо жесткие требования по технологической пластичности предъявляются к сплавам, из которых детали получают холодной обработкой давлением – выдавливанием, вытяжкой, гибкой, формовкой.

Если металл обладает низкой жидкотекучестью, высокой склонностью к усадке, то не рекомендуется применять литье в кокиль, под давлением, так как из-за низкой податливости металлической формы могут возникнуть литейные напряжения, коробление отливки, трещины. Целесообразно применять оболочковое литье и литье в песчано-глинистые формы.

Для ответственных, тяжело нагруженных деталей (валы, шестерни, зубатые колеса), для которых предъявляются определенные требования к качеству металла и к физико-механическим свойствам – целесообразно использовать поковки, так как в процессе деформирования создается мелкозернистая, направленная волокнистая структура, значительно повышающая физико-механические свойства материала.