- •1. Основные понятия и определения.

- •1.1. Производственный и технологический процессы

- •1.2. Виды производства

- •1.3. Структура технологического процесса

- •1.4. Изделие как объект эксплуатации

- •1.4.1. Служебное назначение изделия

- •1.4.2. Изделие как объект технологического процесса

- •Деталей: 1 - корпус компрессора; 2 - коленчатый вал; 3 - шатун; 4 - поршень;

- •1.4.3. Качество изделия

- •2. Показатели качества изделия

- •2.1. Свойства материалов

- •Сравнительные данные по прочности материалов [1]

- •2.2. Геометрическая точность изделия и детали

- •2.2.1. Размер, допуски на размер

- •2.2.2. Шероховатость поверхности

- •Поверхности

- •А, б ‑ схемы контакта сопряженных деталей по образующей (вдоль оси) и по окружности; в, г ‑ реальный и идеализированные графики износа во времени

- •Рекомендации по обозначению шероховатости

- •2.2.3. Точность формы поверхностей

- •2.2.4. Точность взаимного расположения поверхностей

- •2.3. Технологичность конструкции деталей и изделия

- •Но менее технологичная конструкция подшипника скольжения

- •По стадиям проектирования

- •3. Методы получения заготовок

- •3.1. Основные факторы, влияющие на выбор способа получения заготовки:

- •3.1.1. Характер производства

- •3.1.2. Материалы и требования, предъявляемые к качеству детали

- •3.1.3. Размеры, масса и конфигурация детали

- •3.1.4. Качество поверхности заготовок, обеспечение заданной точности

- •3.1.5. Возможности имеющегося оборудования

- •3.2. Технологии получения заготовок

- •3.2.1. Литье

- •3.2.2. Обработка давлением

- •Методы правки проката и заготовок

- •3.2.3. Сварные заготовки

- •3.2.4. Другие методы получения заготовок

- •4. Погрешности при производстве изделий

- •4.1 Общие положения

- •4.2. Неточность станков, приспособлений и режущего инструмента

- •4.3. Действие рабочих нагрузок

- •В трехкулачковом патроне. Форма кольца: а – до закрепления; б – зажатого в патроне;

- •4.4. Износ станков, приспособлений и режущих инструментов

- •4.5. Неточность формы заготовок

- •4.6. Внутренние напряжения в материале заготовки

- •4.7. Тепловые деформации технологической системы

- •4.8. Базы и погрешности базирования

- •4.8.1 Общие положения

- •4.8.2 Способы установки заготовки

- •4.8.3. Точность при смене баз

- •4.8.4. Пересчет размеров и допусков при смене баз

- •5. Технология сварки и пайка металлов

- •5.1 Способы сварки плавлением

- •5.1.1.Ручная дуговая сварка металлическим электродом с покрытием

- •5.1.2. Автоматическая сварка под флюсом

- •5.1.3. Сварка плавящимся электродом

- •5.1.4. Сварка неплавящимся электродом

- •5.1.5. Плазменная сварка

- •К недостатка следует отнести: сложность конструкции плазматронов; высокие требования к плазмообразующему газу.

- •5.1.6. Электронно-лучевая сварка (элс)

- •5.1.7. Лазерная сварка

- •5.1.8. Газовая сварка

- •5.2. Дефекты и контроль качества сварных соединений

- •5.2.1. Общие сведения и организация контроля

- •5.2.2. Дефекты сварных соединений и причины их возникновения

- •5.2.3. Методы неразрушающего контроля сварных соединений

- •5.2.4. Методы контроля с разрушением сварных соединений

- •5.3. Сварки металлов

- •5.3.1 Основные сведения свариваемости низколегированных сталей

- •5.3.2 Сварка аустенитных сталей

- •5.3.3. Сварка цветных металлов и их сплавов

- •Свойства некоторых цветных металлов

- •5.3.4. Технология пайки металлов

- •6. Проектирование технологических процессов изготовления деталей и машин

- •6.1. Основы проектирования технологических процессов

- •6.2. Технологическая документация

- •6.2.1. Типы технологических карт

- •6.2.2. Оформление маршрутных карт

- •6.2.3. Оформление операционных карт

- •Информация по дополнительным графам операционной карты

- •6.2.4. Оформление карт эскизов

- •6.3. Типизация и унификация технологических процессов

- •6.4. Унификация деталей машин

- •6.5. Определение припусков на механическую обработку

- •И внутренней (б) поверхностей

- •6.6. Технология сборочных процессов

- •7. Типовые маршруты изготовления деталей различных классов

- •7.1. Типовые маршруты изготовления валов

- •7.2. Типовые маршруты изготовления втулок

- •Маршрут обработки втулки

- •7.3. Особенности технологии изготовления отдельных деталей

- •7.3.1 Технология изготовления обечаек

- •7.3.2.Правка

- •7.3.3. Очистка

- •7.3.4 Раскрой и разметка заготовок

- •7.3.5. Подготовка кромок под сварку

- •7.3.6. Гибка листового проката

- •7.3.7. Сборка обечаек

- •7.4. Технология изготовления трубных решеток

- •Характеристика методов выполнения отливок разные обозначения

- •Характеристика методов обработки заготовок давлением

- •Библиографический список

- •Оглавление

Ф![]()

![]()

едеральное

агентство по образованию

едеральное

агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Омский государственный технический университет»

А. В. Зиновьева, В. Е. Ощепков

«Основы технологии производства низкотемпературной

и компрессорной техники»

Учебное пособие

Омск 2009

![]()

Зиновьева А.В. , Ощепков В.Е.

Основы технологии производства низкотемпературной и компрессорной техники: Учебное пособие. – Омск: Изд-во ОмГТУ, 2009. – 174 с.

В учебном пособии изложены основные вопросы технологии производства холодильных, компрессорных, криогенных машин и аппаратов, включая теплообменные и другие вспомогательные аппараты. Последовательно изложены общие вопросы технологии получения заготовок, технологии изготовления основных деталей компрессоров, криогенных машин, аппаратов криогенной техники и основы технологии сборки и изготовления аппаратуры с помощью сварки и пайки. Использованы и систематизированы материалы заводов холодильного машиностроения, научно-исследовательских институтов.

Основное внимание уделено изготовлению построению технологических процессов корпусов аппаратов и теплообменной аппаратуры, типовых деталей компрессоров.

Учебное пособие предназначено для студентов вузов специальности 140401 «Техника и физика низких температур», 150801 «Вакуумная и компрессорная техника физических установок».

© Зиновьева А. В., Ощепков В.Е., 2009

© Омский государственный технический университет, 2009

Введение

В природе существует ничтожно малое количество предметов, которые может использовать человек непосредственно без преобразования, например лесные ягоды, а вот уже природная вода, городской воздух требует определенной обработки перед их употреблением. Поэтому человеку приходиться приспосабливать предметы природы для удовлетворения своих потребностей.

Так уж устроен человек, что, достигнув определенного результата, удовлетворяющего его потребности на сегодняшний день, через некоторое время хочет еще лучше. Такое желание человека является основным движителем прогресса всего человечества, ведет к совершенствованию, технологий изготовления продукции и соответственно к совершенствованию техники, производящей продукцию.

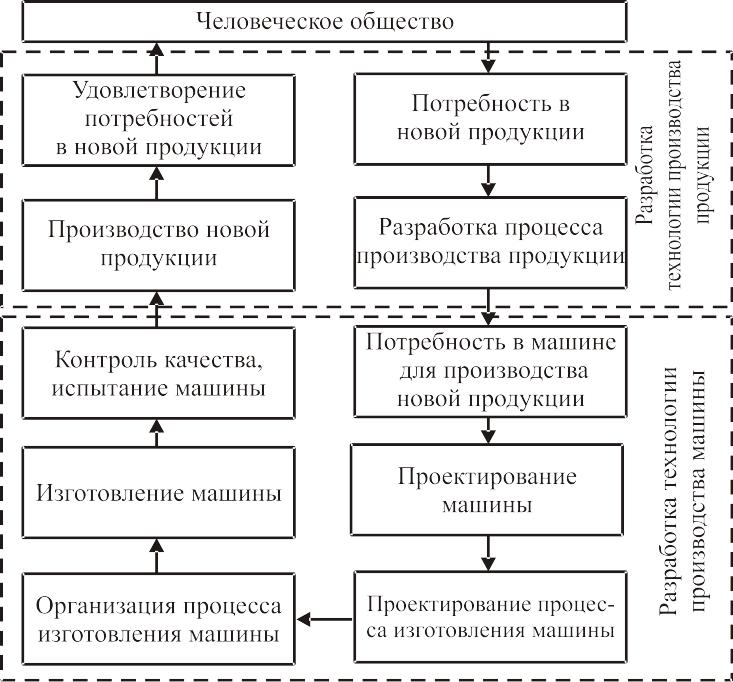

Д анный

процесс эволюции можно проследить по

схеме представленной на рис.1.

анный

процесс эволюции можно проследить по

схеме представленной на рис.1.

Рис.1. Схема технологии производства продукции и машины

Человеческое общество постоянно испытывает потребности в новых видах продукции, либо в сокращении затрат труда при изготовлении освоенной продукции. Эти потребности могут быть удовлетворены с помощью новых технологических процессов и новых машин. Таким образом, стимулом к созданию новой машины всегда является новый технологический процесс создания нового продукта.

Машина полезна в том случае, если она обладает требуемым качеством и, т.о., способна удовлетворять потребность людей.

Создавая машину, человек ставит перед собой две задачи:

создать машину качественной;

затратить меньшее количество труда и материалов при создании машины.

Замысел новой машины возникает при разработке технологического процесса изготовления продукции, в производстве которой возникла потребность. Этот замысел выражается в формулировке служебного назначения, которая является исходным документом для проектируемой машины.

Процесс создания машины состоит из двух этапов: проектирование и изготовление.

В результате проектирования появляются чертежи машины, а в результате изготовления с помощью производственного процесса появляется машина.

Второй этап и составляет основную задачу технологии машиностроения. Изготовление машины связано с использованием различных материалов, технологий улучшения их свойств, разнообразных способов обработки материалов и т.д.

Собственно технология (от греч. «techne» – мастерство, умение и «logos» - учение) это алгоритм (последовательность действий) для достижения определенного результата. Однако в машиностроении, при создании машин технология включает в себя достаточно большое количество параметров, между которыми существуют связи. Качество выпускаемых машин определяется применяемыми материалами, видами заготовок из которых получают детали, способами обработки заготовок до готовой детали, способами сборки деталей в готовую машину. В зависимости от выбранной технологии можно одинаковые машины получить с совершенно разными эксплуатационными и экономическими показателями. Одна из них может показывать отличные технические характеристики, но быть дорогой. Другая машина может быть дешевой, но показывать предельно низкие технические характеристики. Такие машины на современном рынке не составят конкуренции дешевым машинам с хорошими техническими характеристиками. Следовательно, от принятой технологии производства во многом зависит надежность работы выпускаемых машин, их экономичность выпуска и эксплуатации и конкурентоспособность на рынке.

Отрасль науки, занимающаяся исследованием закономерностей технологических процессов изготовления машиностроительных изделий, с целью использования результатов изучения для обеспечения требуемого качества и количества изделий с наивысшими технико-экономическими показателями, называется технологией машиностроения.

Объектом технологии машиностроения является технологический процесс, а предметом ‑ установление и исследование внешних и внутренних связей, закономерностей технологического процесса. Только на основе их глубокого изучения возможно построение прогрессивных технологических процессов, обеспечивающих изготовление изделий высокого качества с минимальными затратами.

Современная технология машиностроения развивается по основным направлениям: создание новых материалов; разработка новых технологических принципов, методов, процессов, оборудования; механизация и автоматизация технологических процессов, устраняющая непосредственное участие в них человека. Технологический процесс и орудия труда тесно взаимосвязаны. Если осуществление технологического процесса порождает необходимость изготовления орудий труда, являясь причиной их появления, то развитие и совершенствование орудий труда в свою очередь стимулирует совершенствование самого технологического процесса.

Работа современного предприятия в динамично изменяющихся условиях заставляет решать "взаимоисключающие" задачи: быстро переходить на выпуск новой продукции и одновременно внедрять новые технологии и технику; повышать качество изделий и снижать издержки производства.

Решение данных задач лежит в автоматизации труда технолога, основанного на обобщении близких технологических процессов, это, в свою очередь, требует дальнейшего развития научных основ технологии машиностроения. Все это должно идти в направлении более глубокого изучения закономерностей технологических процессов, повышения уровня обобщений, формализации результатов исследований, применения математических методов, совершенствования методов расчета и разработки технологических процессов, проектирования средств технологического оснащения, методов организации технологической подготовки производства.

Характерной отраслью машиностроения с широким спектром разнообразных изделий является низкотемпературное машиностроение. Условно его можно подразделить на три группы: умеренного холода до – 40 оС; низкого до – 150 оС; криогенного до – 273,16 оС. Все эти группы имеют в составе одинаковое оборудование, а следовательно для их производства возможно использование типовых технологических процессов. Это компрессора, ресиверы, теплообменные аппараты, и т.д. Однако для каждой из перечисленных групп свойственны и специальные аппараты, которые требуют разработки индивидуальной технологии изготовления. Это регенеративные или рекуперативные теплообменные аппараты, детандеры, промсосуды, запорная аппаратура и т.д. Тем не менее, в этом оборудовании имеются элементы, которые возможно отнести к определенным модулям и использовать типовой технологический процесс для их производства. К таким элементам можно отнести корпуса аппаратов, рабочие колеса турбокомпрессоров и турбодетандеров, поршни компрессоров и поршневых детандеров и т.д.

Основными задачами технологии низкотемпературного машиностроения являться повышение качества оборудования, снижение трудоемкости его изготовления при постоянном расширении номенклатуры и совершенствования выпускаемых изделий. Повышение качества машин должно в первую очередь обеспечить более высокую их надежность, долговечность и конкурентоспособность. Надежность и долговечность оборудования обеспечиваются за счет повышения точности обработки и качества сопрягаемых поверхностей деталей машин, рациональным выбором и использованием новых материалов с улучшенными свойствами, более широким применением термической и химико-термической обработки деталей.

Большие задачи, которые стоят перед низкотемпературным машиностроением и настоятельно требуют повышения качества специалистов.

К настоящему времени издано достаточно большое количество учебников, как по технологии общего машиностроению, так и по технологии в отдельных отраслях промышленности. Разрозненность данных технологии низкотемпературного машиностроения явилась необходимостью объединения этих технологий в одном учебном пособии.

Основной задачей этого учебного пособия является привитие знаний, необходимых для грамотного решения технологических вопросов, возникающих перед молодыми специалистами, как при производстве, так и при эксплуатации машин и аппаратов.

Для достижения наибольшей эффективности изучения рассматриваемого курса изложение общих вопросов технологии машиностроения иллюстрировано примерами из технологии отраслевого машиностроения. Решение общих вопросов технологии машиностроения тесно увязано с особенностями конструкций рассматриваемых компрессоров и аппаратов и служебным назначением их деталей и узлов. Излагаемый материал органически связан с такими курсами, как «Технология металлов» (литейное производство, обработка металлов давлением, сварка и резка металлов, обработка металлов резанием и станки), «Металловедение и термическая обработка», «Основы взаимозаменяемости и технические измерения».

Повышение производительности труда в машиностроении должно происходить за счет повышения уровня организации производства и совершенствования технологии по следующим основным направлениям:

создание комплексно-механизированных и автоматизированных заводов, цехов и участков на базе унификации и нормализации продукции.

внедрение новых материалов, прогрессивных технологических процессов с использования модульной технологии, нового высокопроизводительного оборудования, средств автоматизации управления и контроля за режимами технологического процесса, обеспечения точных заготовок;

завершение комплексной механизации и автоматизации трудоемких и тяжелых работ, в том числе в заготовительном производстве, при транспортных и погрузо-разгрузочных работах.

Производство массовых и трудоемких деталей машин должно осуществляться на автоматических линиях, начиная с заготовки и кончая выдачей готового изделия без участия человека.

1. Основные понятия и определения.

1.1. Производственный и технологический процессы

Производственным процессом называется совокупность действий, направленных на превращение природного сырья в изделия. Это превращение часто бывает очень длительным и сложным. Так, например, железная руда и каменный уголь добываются в недрах земли. Из каменного угля получают кокс. Кокс и железная руда превращаются в металл: чугун в виде слитков (чушек), сталь в виде проката (листов, труб, стержней круглого и другого сечения, и т.п.). Металл поступает на машиностроительные заводы, где при помощи различных способов обработки превращается в детали машин. Из отдельных деталей в результате сборки и отделки получаются готовые изделия (например, компрессоры, теплообменные аппараты).

Производственный процесс, осуществляемый на машиностроительном заводе, является только частью всего процесса превращения природного сырья в готовое изделие. Машиностроительный завод обычно получает от других предприятий в виде полуфабрикатов материалы, необходимые для изготовления машин, а также готовые изделия (подшипники качения, электрооборудование, крепежные детали и т.п.). Таким образом, производственный процесс в машиностроении является совокупностью всех действий, направленных на превращение полуфабрикатов в готовые машины.

Производственный процесс машиностроительного завода включает [1]:

изготовление заготовок;

различные виды их обработки для получения готовых деталей (механическую, термическую, химическую и др.);

контроль качества готовых деталей;

транспортировку материалов, заготовок, деталей, готовых изделий и их элементов на сборку;

технический контроль на всех стадиях производства и испытание готового изделия;

упаковку готовой продукции, хранение и другие действия, связанные с изготовлением машин.

Различные этапы производственного процесса обычно выполняются на машиностроительном заводе в отдельных цехах: заготовительном (где происходит разрезка проката на заготовки), литейном и кузнечном (которые по существу также являются заготовительными), механическом (где происходит обработка заготовок на станках), термическом, сборочном, котельно-сварочном и жестяно-медницком (где на заводах холодильного оборудования сосредоточены основные работы по изготовлению теплообменных и других аппаратов). Эти цехи называют основными цехами. В производственном процессе принимают участие также вспомогательные цехи и много вспомогательных служб. К вспомогательным цехам относятся такие, как модельный (где изготовляются модели для литейного цеха), инструментальный (где изготовляется специальный режущий и измерительный инструмент, а также специальные приспособления для станков, штампы для холодной и горячей штамповки), ремонтный (где производится ремонт оборудования). К вспомогательным службам относятся конструкторский, технологический, плановый и другие отделы - вплоть до отдела подготовки кадров, охраны завода и т.п.

На одних этапах производственного процесса объекты производства остаются неизменными (например, при транспортировке, хранении), на других этапах происходит изменение их состояния, изменение механических свойств материала, изменение геометрии детали в результате механической обработки и т.д. Ту часть производственного процесса, которая имеет своим назначением непосредственное изменение состояния объектов производства, называют технологическим процессом.

Под изменением состояния объектов производства понимают не только изменение их форм и размеров (например, в результате ковки или механической обработки), но и изменение их механических свойств (при термической обработке), а также обеспечение требуемого взаимного расположения (сваркой или сборкой).