- •Содержание

- •Раздел 1 Общие сведения об аппаратостроении

- •Тема 1.2 Технологический процесс производства аппаратуры

- •Тема 1.3 Габаритность аппаратуры

- •3400 – Габарит подвижного состава

- •3750 – Допускаемый габарит на отдельных участках подвижного состава

- •Тема 1.4 Карты раскроя

- •Раздел 2 Заготовительные операции

- •Тема 2.1 Правка. Основы процесса правки

- •Тема 2.2 Разметка. Особенности и методы разметки

- •Тема 2.3 Очистка. Способы очистки

- •Тема 2.4 Резка заготовок

- •Тема 2.5 Обработка кромок

- •Тема 2.6 Прессовые операции

- •Тема 2.7 Гибка. Технология гибки листового проката

- •Раздел 3 Сборка свариваемых элементов

- •Тема 3.1 Особенности технологии

- •2, 4, 6, 8 – Кольцевые швы; 1, 3, 5 – продольные швы

- •Тема 3.2 Приспособления для сборки свариваемых элементов

- •Тема 3.3 Технология сборочных работ. Технологическая схема сборки

- •Раздел 4 Взаимозаменяемость в аппаратостроении

- •Тема 4.1 Взаимозаменяемость и качество изделий

- •Тема 4.2 Функциональные допуски в аппаратостроении

- •Раздел 5 Термическая обработка

- •Тема 5.1 Назначение и виды термической обработки

Тема 2.5 Обработка кромок

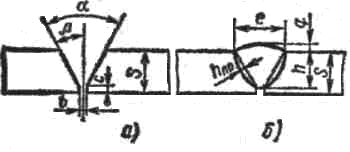

Кромки свариваемых элементов обрабатывают для получения заданной геометрической формы (см.рис.2.5.1) и обеспечения операционных допусков, а также для удаления слоя металла с измененной структурой и свойствами.

Рис. 2.5.1 – Элементы геометрической формы подготовленных кромок под сварку (а) и выполненного шва (б)

Форма кромок обеспечивает правильное формирование сварного шва и может быть различной: под углом с прямолинейным скосом кромок, с притуплением кромок и без него; под углом с криволинейным скосом кромок, с притуплением кромок или без него.

Обработка кромок выполняется на металлорежущих станках, термическими и электрическими способами резки.

Обработка на металлорежущих станках.

Применяются станки различных типов в зависимости от формы обрабатываемой поверхности. Прямолинейные кромки листов значительной длины обрабатывают на специальных кромкострогальных станках, кромки тел вращения – на токарных станках.

1 – станина, 2 – прижим, 3 – обрабатываемый материал, 4 – электродвигатель, 5 - поворотный стол, 6 – каретка, 7 – фреза, 8 – направляющие ходовые винты

Рис. 2.5.2 – Схема кромкострогального станка

Кромкострогальные станки (см.рис.2.5.2) имеют два суппорта, установленных на общей каретке и работающих попеременно при переднем и обратном ходе. В этом преимущество кромкострогальных станков по сравнению с строгальными станками, у которых обратный ход не используется. Каретка 6 кромкострогального станка получает рабочее движение через реечную передачу или самоходные винты 8. Рабочее движение и движение подачи сообщается режущему инструменту. Обрабатываемые листовые заготовки 3 неподвижно закрепляют на столе специальными ручными или приводными домкратами 2, расположенными на траверсе станка. Техническая характеристика кромкострогального станка определяется длиной хода суппорта - длиной строгания (6...15 м), шириной листа и расстоянием между столом и опорной поверхностью домкратов в верхнем положении (150-200 мм).

В некоторых станках вместо суппорта для резцов устанавливается двигатель с вращающейся головкой, в которой крепится торцевая фреза (см.рис.2.5.2).

Обработка кислородной резкой

Обработка кромок кислородной резкой имеет свою специфику в зависимости от контура обрабатываемой детали.

Обработка кромок с прямолинейной поверхностью мало отличается от операции резки при раскрое металла. Операцию выполняют по намеченной линии реза за один проход, при этом число совмещенных переходов зависит от количества отрезков ломаной линии, определяющей профиль кромки.

Тема 2.6 Прессовые операции

2.6.1 Штамповка днищ на прессах

К прессовым операциям относятся обработка давлением заготовок из листового проката и объемных заготовок на прессах. Из базовых деталей штамповкой на прессах изготавливаются днища.

В процессе горячей штамповки, вследствие температурного расширения пуансона, происходит уменьшение зазора е , что вызывает изменение размеров диаметра днища, отход от принципов взаимозаменяемости, утонение стенки, образование гофр и выпучин.

Выдерживание постоянных размеров диаметров штамповой оснастки является сложной научно - технической задачей.

Наиболее доступным способом решения этой задачи является применение водоохлаждаемого пуансона, промышленное освоение которого на НПО "Салаватнефтемаш" позволило организовать производство горячештампованных днищ большого диаметра на принципах полной взаимозаменяемости.

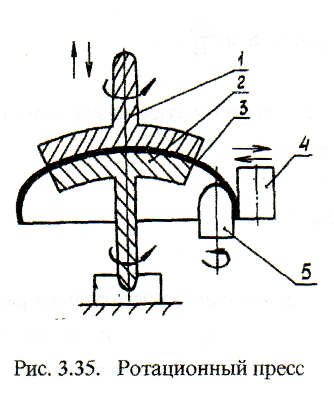

2.6.2 Изготовление днищ на ротационном прессе (см.рис.2.6.1)

Операция состоит из двух частей:

1. В системе "пуансон 1 матрица 2 " выполняется штамповкой выпуклой части днища 3.

2. Бортование (обкатка, фланжирование ) выполняется формообразующим 5 и давильным 4 роликами. Для этого приводится во вращение штамповая оснастка вместе со сжатым днищем. Давильный ролик, 4 перемещаясь к центру, прижимает заготовку к формующему ролику 5, Ротационные прессы относятся к уникальным машинам. Одним комплектом инструмента можно изготовлять детали из заготовки диаметром до 5500 мм при толщине 140 мм. Операция осуществляется при однократном и многократном нагреве.

Рис. 2.6.1 – Ротационный пресс

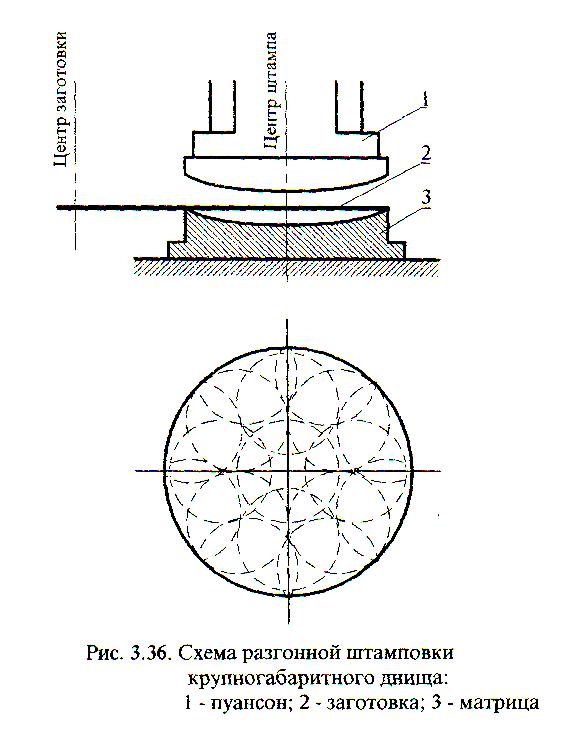

2.6.3. Способ последовательной локальной штамповки

Способ последовательной штамповки основан на главном свойстве сферической оболочки - постоянном радиусе кривизны для любой стенки ее поверхности. Формоизменение происходит в специальных, универсальных, несложных по конструкции штампах, где матрица представляет собой лунку в виде вогнутой шаровой поверхности, диаметр основания которой в несколько раз меньше диаметра заготовки. Деформация заготовки осуществляется последовательно. Пуансон совершает возвратно-поступательные движения, а заготовка - вращательное. В результате последовательной деформации по концентрическим окружностям заготовка приобретает форму поверхности шарового сегмента (рис 2.6.2).

1 – пуансон, 2 – заготовка, 3 – матрица

Рис. 2.6.2 – Схема ротационной штамповки крупногабаритного днища

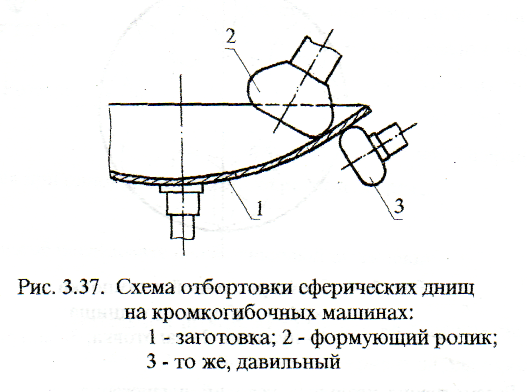

Рассмотрение реальных условий нагружения при изготовлении изделий типа днищ на обкатных машинах показывает, что в данном случае имеет место локальное приложение нагрузки. Величина усилия, вызывающего деформацию и формоизменение заготовки, меняется по величине и направлению с постоянным изменением точки приложения. Винтообразные движения нажимного ролика и появляющийся вследствие этого прогиб заготовки в направлении движения ролика определяет появление по границам очага деформации изгибающих моментов и перерезывающих сил. Нагрузка здесь местная, несимметричная относительно опоры.

Размеры и конструкция деталей, изготавливаемых методом локальной штамповки, ограничиваются практически только размерами и мощностью имеющегося оборудования. Причем, вследствие локального характера деформации, распространяющейся по винтовой линии, на инструмент действуют значительно меньшие усилия, чем при штамповке на прессах. Оснастка при изготовлении днищ на давильно-обкатных машинах (рис. 2.6.3) состоит в основном из формующего (оправки) и нажимного (давильного) роликов.

1 – заготовка, 2 – формующий ролик, 3 – давильный ролик

Рис. 2.6.3 – Схема отбортовки сферических днищ на кромкогибочных машинах

Конструкция формирующего ролика зависит от формы изделия. Диаметр оси ролика рассчитывают на максимальную нагрузку и удельное давление. Диаметр ролика зависит от диаметра формоизменяемой заготовки: чем больше диаметр заготовки, тем больше должен быть диаметр ролика. Широкое распространение имеет изготовление днищ на давильно-обкатных машинах в холодном состоянии. Давильная обработка заготовки обычно ведется от центра к краю с помощью ряда последовательных длинных и коротких изгибов большого и малого радиусов, получаемых при движении инструмента. С помощью изгиба радиуса поверхность заготовки приближается к оправке, а с помощью изгибов малого радиуса ей придается форма оправки. Наиболее распространенные сферические днища можно изготовлять с помощью одного прижима. Край заготовки в этом случае закатывается за несколько проходов при одном и том же усилии, создаваемом нажимным роликом. Часто при давильной обработке применяют два прижима. Первый прижим малого диаметра позволяет начать обработку изделия как можно ближе к центру заготовки. Второй прижим вводят после того, как в процессе обработки заготовка начинает прилегать к оправке по значительной части поверхности. При изготовлении плоских отбортованных днищ используют прижимной диск большого диаметра. При изготовлении полушаровых днищ применяют метод обкатки на одной оправке: сначала за один проход обкатывают центральную часть заготовки, а затем за несколько последовательных проходов - периферийную часть.

При изготовлении днищ больших диаметров бывает невыгодно изготовлять крупногабаритную оправку. В этом случае используют дополнительный приводной (формирующий) ролик, установка которого в различных радиальных положениях позволяет изготавливать днища любых диаметров. Выпуклую часть сферического днища получают предварительной штамповкой на гидравлическом или фрикционном прессах.

Контрольные вопросы

1 Для чего производится обработка кромок свариваемых элементов?

2 Устройство и принцип работы кромкострогального станка.

3 Что представляют собой прессовые операции?

4 Какие детали изготавливаются штамповкой на прессах?

5 Изготовление днищ штамповкой на прессах.

6 Изготовление днищ на ротационном прессе.

Лекция № 9