- •Содержание

- •Раздел 1 Общие сведения об аппаратостроении

- •Тема 1.2 Технологический процесс производства аппаратуры

- •Тема 1.3 Габаритность аппаратуры

- •3400 – Габарит подвижного состава

- •3750 – Допускаемый габарит на отдельных участках подвижного состава

- •Тема 1.4 Карты раскроя

- •Раздел 2 Заготовительные операции

- •Тема 2.1 Правка. Основы процесса правки

- •Тема 2.2 Разметка. Особенности и методы разметки

- •Тема 2.3 Очистка. Способы очистки

- •Тема 2.4 Резка заготовок

- •Тема 2.5 Обработка кромок

- •Тема 2.6 Прессовые операции

- •Тема 2.7 Гибка. Технология гибки листового проката

- •Раздел 3 Сборка свариваемых элементов

- •Тема 3.1 Особенности технологии

- •2, 4, 6, 8 – Кольцевые швы; 1, 3, 5 – продольные швы

- •Тема 3.2 Приспособления для сборки свариваемых элементов

- •Тема 3.3 Технология сборочных работ. Технологическая схема сборки

- •Раздел 4 Взаимозаменяемость в аппаратостроении

- •Тема 4.1 Взаимозаменяемость и качество изделий

- •Тема 4.2 Функциональные допуски в аппаратостроении

- •Раздел 5 Термическая обработка

- •Тема 5.1 Назначение и виды термической обработки

Тема 4.2 Функциональные допуски в аппаратостроении

Допуски на смещение кромок

Несущая способность аппарата определяется остаточной толщиной стенки (см.рис.69). Поэтому в аппаратостроении толщина стенки S входит в функциональную зависимость для определения поля допуска:

апп = f (s).

Только таким образом представляется возможным обеспечить механическую надежность листовых конструкций, когда прочность ее зависит от рабочего сечения стенки.

Смещение кромок листов в стыковых соединениях, определяющих прочность сосудов и аппаратов, не должна превышать 10% от номинальной толщины более тонкого листа, но не более 3 мм:

h 0,1S, но не более 3 мм.

К швам, определяющим прочность сосуда, относятся наиболее напряженные швы. В цилиндрических, конических оболочках это продольные швы.

Смещение кромок в кольцевых швах не должно превышать величин, приведенных в таблице:

Толщина свариваемых листов |

Максимально допустимое смещение кромок |

до 20 мм |

0,1S + 1мм |

20-50 мм |

0,15S, но не более 5 мм |

51-100 мм |

0,04S + 3,5 мм |

свыше 100 мм |

0,025S + 5 мм, но не более 10 мм |

Увод (угловатость) кромок лимитируется величинами, приведенными в таблице:

обечаек |

конических днищ |

независимо от диаметра - 5 мм |

D 2000 мм - 5 мм D > 2000 мм - 7 мм |

Допускаемые отклонения периметра (диаметра) взаимостыкуемых обечаек

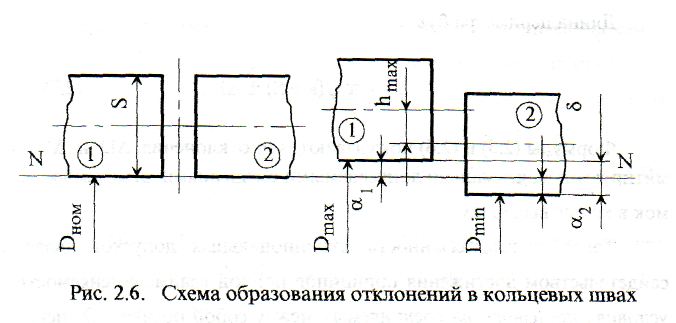

Смещение кромок в кольцевых сопряжениях (см.рис.70) зависит от степени отклонения диаметров сопрягаемых элементов от номинального, т.е. формируется за счет погрешности диаметров. Наибольшая величина смещения кромок hmax равна сумме верхнего 1 и нижнего 2 предельного отклонения диаметров:

hmax = = 2 + 1.

При симметричном расположении поля допуска 1 = 2 = D, где

D = hmax/2.

Согласно требованиям ОСТ 26-291-94, отклонения в длине развертки (по диаметру) взаимостыкуемых обечаек должны обеспечивать выполнение установленных норм на смещение кромок в кольцевых швах - h, т.е. hmax h, тогда D = h/2.

Допускаемые отклонения периметра обечаек составят:

L = h/2.

Длина периметра будет L= (Dв + S) L.

Допуски на диаметры аппаратов

Отклонение внутреннего (наружного) диаметра корпуса сосудов, за исключением теплообменных аппаратов, допускается не более 1% номинального диаметра:

D = 0,01 Dном.

Рис. 4.2.1 – Схема образования отклонений в кольцевых швах

Допуски на овальность

Овальность представляет собой отношение разности наибольшего и наименьшего диаметров к среднему диаметру, оценивается в процентах:

а = 2(Dmax - Dmin)/(Dmax + Dmin) х 100%.

Овальность корпусов цилиндрических сосудов и аппаратов, полушаровых и эллиптических днищ должна быть не более 1%: а 1%.

Допустимая овальность корпусов колонных аппаратов, сосудов и аппаратов, работающих под вакуумом или под действием наружного давления, не должна превышать 0,5%: а 0,5 %.

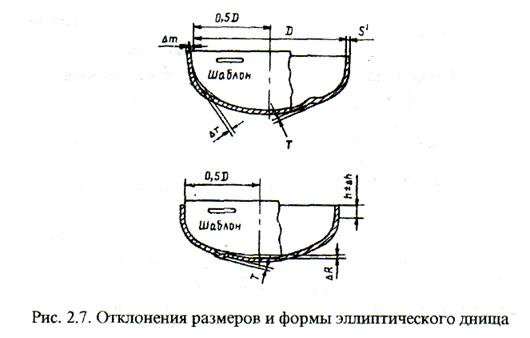

Допуски на основные размеры горячештампованных эллиптических днищ

В аппаратах и сосудах основное применение находят стандартные эллиптические днища с отбортовкой.

Смещение кромок свариваемых заготовок не должно превышать 10% толщины листа, но не более 3 мм.

Отклонение внутреннего (наружного) диаметра в цилиндрической части отбортованных днищ и полусферического днища допускается не более 1% номинального диаметра.

Относительная овальность допускается не более 1%.

Отклонения размеров и формы днищ (см.рис.4.2.2) не должны превышать значений, указанных в таблицах:

1. Допуски высоты цилиндрической части и высоты выпуклости (вогнутости) на эллипсоидной части днища

диаметр днища D, мм |

предельное отклонение высоты цилиндрической части h, мм |

предельная высота отдельной вогнутости или выпуклости на эллипсоидной частиТ,мм |

до 720 |

+5 |

2 |

от 800 до 1300 |

+5 |

3 |

от 1320 и более |

+5 |

4 |

Рис. 4.2.2 – Отклонения размеров и формы эллиптического днища

Допуски наклона цилиндрической части

толщина днища S, мм |

допуски наклона m, мм |

до 20 |

4 |

от 22 до 25 |

5 |

от 28 до 34 |

6 |

от 36 и более |

8 |

Для днищ, изготавливаемых штамповкой, допускается утонение в зоне отбортовки до 15% от исходной толщины заготовки.

Предельные отклонения размеров базовых деталей

После сборки и сварки обечаек корпус (без днищ) должен удовлетворять следующим требованиям:

а) отклонение по длине не более 0,3% от номинальной длины, но не более 75 мм;

б) отклонение от прямолинейности не более 2 мм на длине 1 м, но не более 20 мм при длине корпуса до 10 м и не более 30 мм при длине корпуса свыше 10 м.

При этом местная непрямолинейность не учитывается:

- в местах сварных швов;

- в зоне вварки штуцеров и люков в корпус.

4.2.1 Типовые соединения

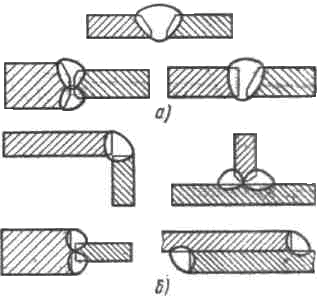

Конструкции сосудов, аппаратов и других листовых сварных изделий состоят из двух групп типовых соединений:

1) Стандартные, разъемные соединения общемашиностроительного применения. К ним относятся гладкие цилиндрические, конические, резьбовые, шпоночные, шлицевые соединения и зубчатые передачи.

2) Неразъемные соединения, свойственные сварным узлам аппаратов. В сварных конструктивных элементах аппаратов находят применение все виды типовых соединений свариваемых элементов: стыковые соединения (см.рис.4.2.1); соединения, состоящие из охватывающей и охватываемой цилиндрических поверхностей (см.рис.4.2.3); нахлесточные; тавровые и угловые (см.рис.4.2.1).

а - стыковое, б - угловое, в - нахлесточное, г – тавровое

Рис. 4.2.1 – Сварные соединения

а – стыковые, б – угловые

Рис. 4.2.2 – Сварные швы

Рис. 4.2.3 – Примеры соединений типа цилиндрических охватывающих и охватываемых деталей

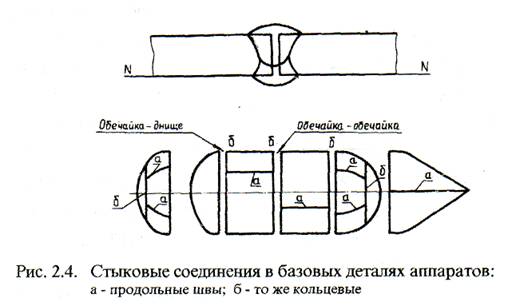

Стыковые соединения

Стыковые соединения получили наибольшее распространение при изготовлении базовых деталей сварных аппаратов.

В стыковых сопряжениях сварное соединение образуется из двух элементов, расположенных в одной плоскости или на одной поверхности (см.рис.4.2.4). В соединениях встык свариваемые элементы сопрягаются между собой торцевыми поверхностями, продолжая друг друга. Стыковое соединение является характерным только для неразъемных соединений, получаемых сваркой.

а – продольные швы, б – кольцевые швы

Рис. 4.2.4 – Стыковые соединения в базовых деталях аппаратов

В базовых деталях аппаратов стыковые соединения находят широкое применение для сварки продольных (меридиональных) и кольцевых (поперечных) швов. Продольные швы применяются при изготовлении отдельных деталей аппаратов, например, продольные швы обечаек, швы в штампосварных эллиптических и полушаровых днищах, шов конических днищ.

Специфическим параметром стыковых сопряжений является смещение кромок h (см.рис.4.2.5).

Рис. 4.2.5 – Стыковые соединения со смещенными кромками

Под смещением кромок понимают несовпадение серединных поверхностей или осевых линий стыкуемых элементов.

В сопряжениях, имеющих одинаковую толщину стенки S1=S2 будут равны между собой превышения кромок b1 и b2 и величина смещения кромок h:

h = b1=b2 при S1=S2.

В случае разнотолщинности сопрягаемых листов:

h = b2 - (S2-S1)/2 при S2>S1; b2>b1.

Если в разнотолщинных сопряжениях превышения кромок равны между собой, то смещение кромок отсутствует:

b1=b2=(S1-S2)/2, h=0.

При перемещении стыкуемых кромок по линии а-а происходит уменьшение рабочего сечения стыка. На рис остаточная толщина стенки обозначена линией сd, которая меньше проектной толщины листа S1.

Смещение кромок представляет собой опасный технологический дефект, от величины которого зависят свойства соединения и нормальное функционирование аппарата в процессе эксплуатации, его прочностная надежность. Поэтому его величина должна регламентироваться допусками.

Наибольшее смещение кромок происходит в кольцевых швах, так как при этом на образование смещения кромок влияют множество отклонений размерных параметров, возникающие при выполнении каждой технологической операции.

Допускаемые значения смещения кромок предусмотрены в отраслевом стандарте "ОСТ 26 291-94. Сосуды и аппараты сварные стальные. Технические требования".

Контрольные вопросы

1 Группы типовых соединений.

2 Характеристика стыковых соединений.

1 Величина смещения кромок листов в стыковых соединениях, определяющих прочность сосудов?

2 Каким требования должен удовлетворять корпус сосуда после сборки и сварки?

3 Какие сварные швы корпусов сосудов и аппаратов испытывают наибольшие напряжения при работе под давлением?

4 Величина относительной овальности для сосудов, работающих под давлением?

5 Отклонение по высоте штуцеров при их установке?

6 Увод кромок в стыковых сварных соединениях?

Лекция № 14