- •Содержание

- •Методика автоматизированного расчета цеха Введение

- •1 Расчет производственной программы цеха

- •1.1 Расчет производственной программы цеха

- •1.2 Режимы работы и фонды времени

- •2 Формовочно-заливочно-выбивное отделение

- •2.1 Выбор и обоснование технологического процесса производства отливок

- •2.2 Выбор и расчет формовочного оборудования

- •2.3 Расчет числа разливочных ковшей

- •2.4 Расчет парка опок

- •2.5 Расход формовочной смеси

- •3 Плавильное отделение

- •3.1 Баланс металла и расчет количества плавильного оборудования

- •3.2 Расчет шихты и потребности в материале

- •4 Стержневое отделение

- •4.1 Определение объема производства

- •4.2 Классификация стержней и выбор технологии изготовления

- •4.3 Расчет количества стержневого оборудования

- •Расход основных материалов

- •5. Смесеприготовительное отделение

- •5.1 Расчет числа смесеприготовительного оборудования

- •5.2 Состав и свойства формовочной и стержневой смеси

- •6. Термо-обрубно-очистное отделение

- •6.1 Определение объема производства и числа оборудования

- •6.2 Расчет количества обрубно-очистного оборудования

- •Список использованных источников

2.4 Расчет парка опок

В крупносерийном и массовом производстве отливок на автоматических и комплексно-механизированных линиях количество опок в обороте рассчитывается по формуле (3.4):

nо= nф · 2τо, (3.4)

где nф – количество форм, изготавливаемых в час, шт.;

τо – цикл оборота опок, который составляет 0,7-1,5 ч. - для форм, вмещяющих до 20 кг жидкого металла, а для более тяжелых форм -2-4 ч. Для формирования парка опок к полученному результату добавляют 15% в резерв и 15% для замены опок, находящихся в ремонте.

2.5 Расход формовочной смеси

Основным материалом, который потребляется формовочным отделением, является формовочная смесь.

Изготовление форм ведем с использованием единой формовочной смеси, расход которой ориентировочно принимаем по средним показателям, сложившимся в промышленности – таблица «Средние нормы расхода формовочных смесей» файл «02-Проектирование формовочно-заливочно-выбивного отделения». Для сталелитейных цехов расход смесей увеличивается на 15-25%.

Р асчет

объемов потребляемой смеси ведем в виде

электронной таблицы «Расход формовочной

смеси» файл «02-Проектирование

формовочно-заливочно-выбивного отделения»

- рисунок 3.5.

асчет

объемов потребляемой смеси ведем в виде

электронной таблицы «Расход формовочной

смеси» файл «02-Проектирование

формовочно-заливочно-выбивного отделения»

- рисунок 3.5.

Рисунок 3.5 – Пример таблицы расчета расхода формовочной смеси

В данной таблице заполняем столбцы «В», «С», ячейку «G6». Ячейка «G6» заполняется согласно рекомендациям [2]. Данные в столбец «Е» вносим согласно рекомендациям описанным выше. Столбцы «D», «F» и «H» заполняются автоматически.

3 Плавильное отделение

3.1 Баланс металла и расчет количества плавильного оборудования

Основное назначение плавильного отделения – обеспечение жидким металлом формовочно-заливочно-выбивного отделения в объемах, необходимых для выполнения производственной программы.

С учетом рекомендаций [3] для выплавки стали выбираем индукционную тигельную сталеплавильную печь.

Потребность проектируемого цеха в жидком металле, или иначе мощность плавильного отделения, рассчитываем путем составления баланса металла, в котором весь объем выплавленного металла разносится по статьям, исходной из которых является масса годных отливок, выпускаемых цехом для выполнения годовой производственной программы.

Естественно, что масса годных отливок составит лишь долю выплавленного металла, которую называют выходом годных отливок и выражают, как правило, в процентах. Здесь необходимо обратить внимание на то, от какой величины исчисляются проценты. В зависимости от уровня проектирования доля годных отливок берется от металлозавалки, если проектируется предприятие, от массы жидкого металла, если проектируется цех, и от массы литого тела (отливка + литниковая система) в случае проектирования формовочного отделения (так называемый технологический выход годного).

Поскольку в данной работе проектируется цех, то вычисление выхода годных отливок следует производить от массы жидкого металла, выплавляемого в отделении, принятого за 100%.

Жидкий металл большей своей частью идет на годные отливки, а остальная часть – на брак, литниковую систему, сливы и сплески.

Суммируя литники, сливы, сплески и брак отливок, получают объединенную статью расхода жидкого металла - возврат собственного производства, который учитываем при расчете шихты. Выход годных отливок ориентировочно принимают по данным передовых действующих цехов аналогичного профиля, приведенным в таблице «Выход годных отливок (разовые песчаные формы) файла «03-Проектирование плавильного отделения».

После определения массы жидкого металла, выплавляемого отделением за год, рассчитывается необходимое для этого количество металлической шихты - годовая металлозавалка.

Д ля

выбора оптимальной производительности

и емкости плавильных агрегатов

необходимо определить потребность цеха

в жидком металле, что делается составлением

баланса металла – рисунок 6. Исходные

данные для расчета баланса металла -

это производственная программа цеха,

разбитая на два технологических потока.

ля

выбора оптимальной производительности

и емкости плавильных агрегатов

необходимо определить потребность цеха

в жидком металле, что делается составлением

баланса металла – рисунок 6. Исходные

данные для расчета баланса металла -

это производственная программа цеха,

разбитая на два технологических потока.

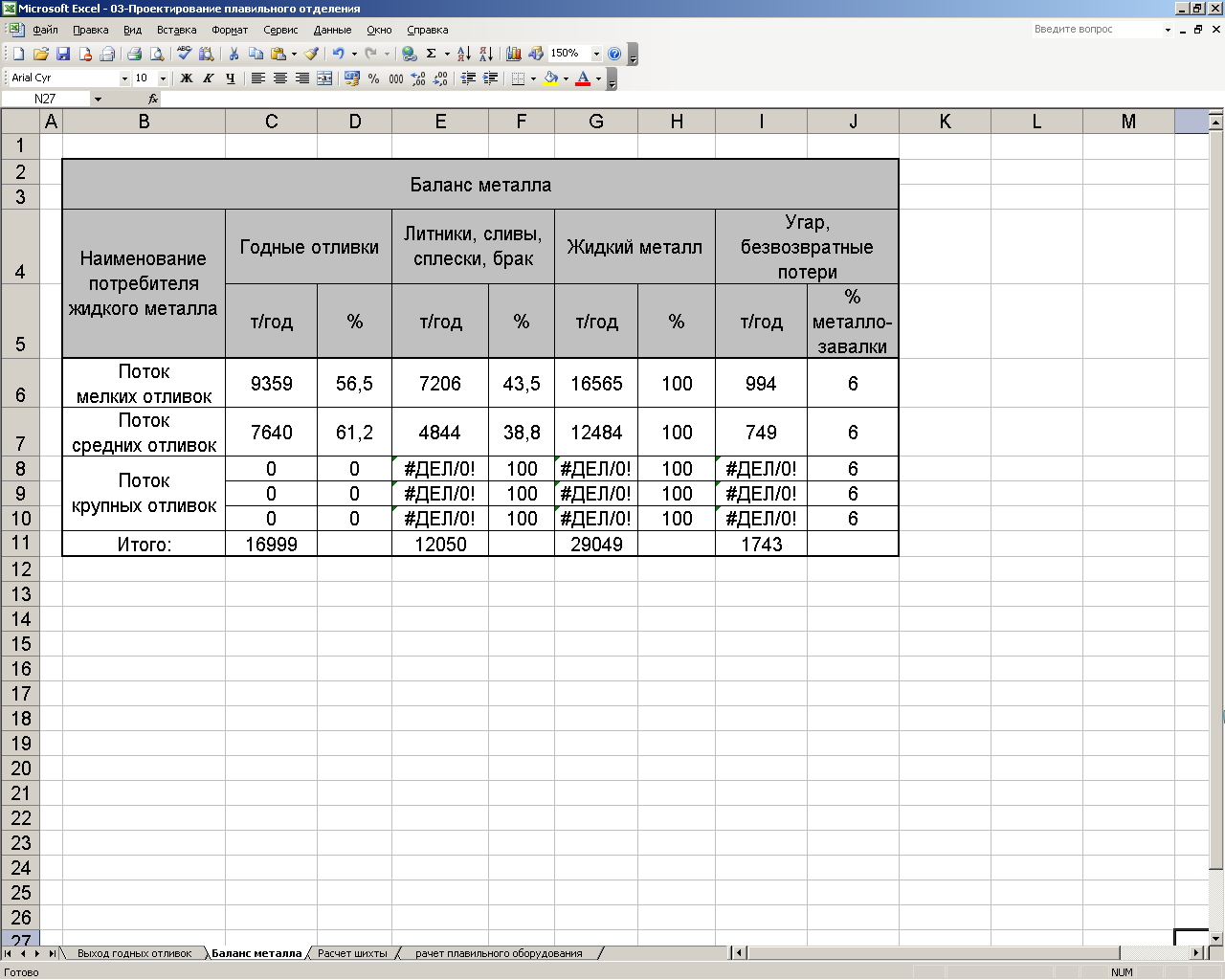

Рисунок 6 – Пример таблицы расчета баланса металла

В данной таблице заполняем только столбец «D» - согласно рекомендациям таблицы «Выход годных отливок» файла «03 – Проектирование плавильного отделения», столбцы «C», «Е», «F», «G», «I» - заполняются автоматически, данные в столбцах «В» и «Н» - стандартные.

И з

данных баланса по жидкому металлу

определяется часовая потребность

поточных линий, исходя из потребности

в жидком металле, выбираем тип и количество

плавильных агрегатов для каждого потока

согласно таблице «Технические

характеристики индукционных тигельных

сталеплавильных печей средней частоты»

файла «Технические характеристики

печей». Коэффициент запаса должен быть

равен 0,7-0,8.

з

данных баланса по жидкому металлу

определяется часовая потребность

поточных линий, исходя из потребности

в жидком металле, выбираем тип и количество

плавильных агрегатов для каждого потока

согласно таблице «Технические

характеристики индукционных тигельных

сталеплавильных печей средней частоты»

файла «Технические характеристики

печей». Коэффициент запаса должен быть

равен 0,7-0,8.

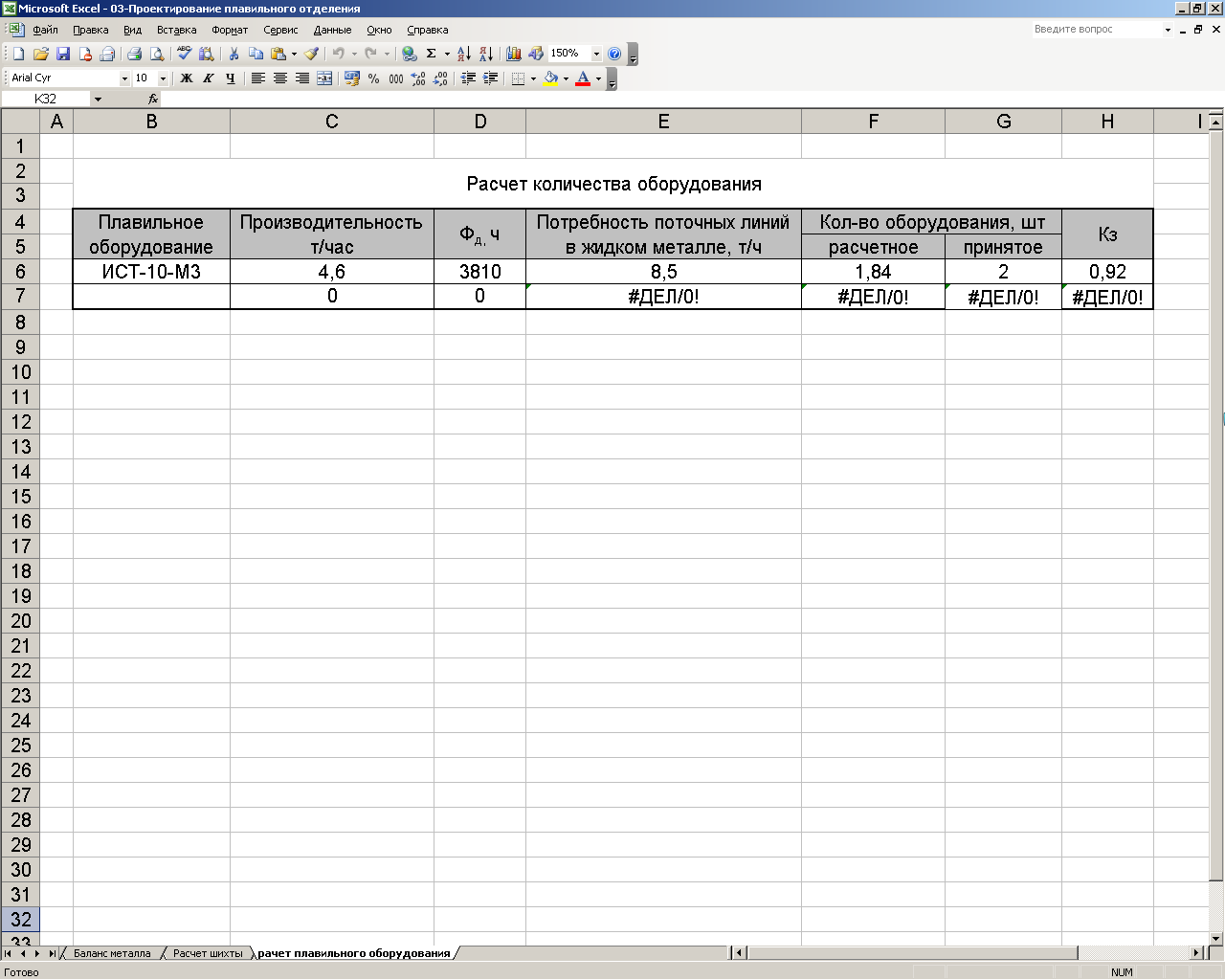

Рисунок 7 – Пример таблицы расчета количества плавильного оборудования

В данной таблице заполняем столбцы «В», «С», «D», с учетом вышеизложенного. Остальные столбцы заполняются автоматически.