- •Содержание

- •Методика автоматизированного расчета цеха Введение

- •1 Расчет производственной программы цеха

- •1.1 Расчет производственной программы цеха

- •1.2 Режимы работы и фонды времени

- •2 Формовочно-заливочно-выбивное отделение

- •2.1 Выбор и обоснование технологического процесса производства отливок

- •2.2 Выбор и расчет формовочного оборудования

- •2.3 Расчет числа разливочных ковшей

- •2.4 Расчет парка опок

- •2.5 Расход формовочной смеси

- •3 Плавильное отделение

- •3.1 Баланс металла и расчет количества плавильного оборудования

- •3.2 Расчет шихты и потребности в материале

- •4 Стержневое отделение

- •4.1 Определение объема производства

- •4.2 Классификация стержней и выбор технологии изготовления

- •4.3 Расчет количества стержневого оборудования

- •Расход основных материалов

- •5. Смесеприготовительное отделение

- •5.1 Расчет числа смесеприготовительного оборудования

- •5.2 Состав и свойства формовочной и стержневой смеси

- •6. Термо-обрубно-очистное отделение

- •6.1 Определение объема производства и числа оборудования

- •6.2 Расчет количества обрубно-очистного оборудования

- •Список использованных источников

2 Формовочно-заливочно-выбивное отделение

2.1 Выбор и обоснование технологического процесса производства отливок

В этом отделении выполняют операции формовки, сборки, заливки, охлаждения залитых форм и выбивки, которые технологически и организационно взаимосвязаны. Проектирование начинают с разбивки производственной программы на группы по массе, а затем – на потоки, для которых выбирают наиболее целесообразные технологические процессы изготовления отливок.

Группы по массе формируются в следующих нижних и верхних пределах (кг): до 1, 1-10, 10-20, 20-50, 50-100, 100-150, 150-200, 250-500, 500-1000 [1]. При этом следует иметь в виду, что верхняя граница в каждой группе означает «не более».

И з

приведенной производственной программы

видно, что отливки разделяются на группы,

распределение по которым осуществляется

автоматически согласно расчету

производственной программы.

з

приведенной производственной программы

видно, что отливки разделяются на группы,

распределение по которым осуществляется

автоматически согласно расчету

производственной программы.

Рисунок 2 – Пример таблицы распределения отливок на группы по массе

С технологической и организационной точек зрения наиболее целесообразным представляется объединение средних по массе отливок (10-50 кг) в один поток с годовым выпуском 7640 т/год, предусмотрев изготовление мелких отливок (до 10 кг) в другом потоке мощностью 9359 т/год.

2.2 Выбор и расчет формовочного оборудования

Важнейшим моментом в проектировании как формовочно-заливочно-выбивного отделения, так и литейного цеха в целом является обоснованный выбор технологического процесса изготовления отливок в потоках. В массовом и крупносерийном производстве отливки преимущественно изготавливают в формах, выполняемых «по-сырому» комбинированным уплотнением с использованием единых бентонитовых смесей. Как правило, рассматриваемые отделения оснащаются автоматическими и механизированными устройствами заливки и выбивки.

В литейных цехах серийного и единичного производства мелких отливок формы также изготавливают «по-сырому» из единых бентонитовых смесей на оборудовании с комбинированными способами уплотнения. Для отливок массой более 50 кг необходимо применение облицовочных смесей, а для отливок повышенной точности – холоднотвердеющих смесей.

Средние и крупные отливки в мелко- и среднесерийном производстве рекомендуется изготавливать в формах из пластичных самотвердеющих смесей, быстровысыхающих песчано-глинистых смесей органических связующих, а также, в особенности для стальных отливок, по CO2-процессу на встярхивающих машинах с подпрессовкой.

Типовые технологические процессы, особенности и область их применения сведены в таблице «Типовые технологические процессы изготовления разовых песчаных форм» файл «02-Проектирование формовочно-заливочно-выбивного отделения».

При выборе того или иного формовочного агрегата следует иметь в виду, что литейные цеха массового и крупносерийного производства оснащаются автоматическими или комплексно-механизированными поточными линиями, в состав которых входят формовочные автоматы, заливочные и выбивные установки, транспортные системы и другое оборудование.

В серийном, мелкосерийном и единичном производстве отливок массой до 100 кг также рекомендуется устанавливать автоматическое формовочное оборудование. При выборе оборудования можно использовать сведения, приведенные в таблице «Данные по оборудованию для изготовления форм» файла 02-Проектирование формовочно-заливочно-выбивного отделения».

В соответствии с рекомендациями таблицы «Типовые технологические процессы изготовления разовых песчаных форм» файла «02-Проектирование формовочно-заливочно-выбивного отделения» типовым технологическим процессом массового изготовления мелких (до 10 кг) отливок является безопочная формовка «по-сырому» с вертикальным разъемом и пескодувно-прессовым способом уплотнения. Для производства средних отливок (10-50 кг) применяется формовка в опоках «по-сырому» с прессованием эластичной диафрагмой или жесткой колодкой.

Определяем объем производства, то есть количество готовых форм в год для каждого потока. Исходными данными для определения годового числа форм, которые должны быть изготовлены в отделении для выполнения годовой производственной программы, являются мощности его технологических потоков и средняя масса годных отливок в форме. При отсутствии технологических карт средняя масса годных отливок в форме принимается по укрупненным показателям действующих литейных цехов – таблица «Средняя масса годных отливок в форме» файл «02-Проектирование формовочно-заливочно-выбивного отделения».

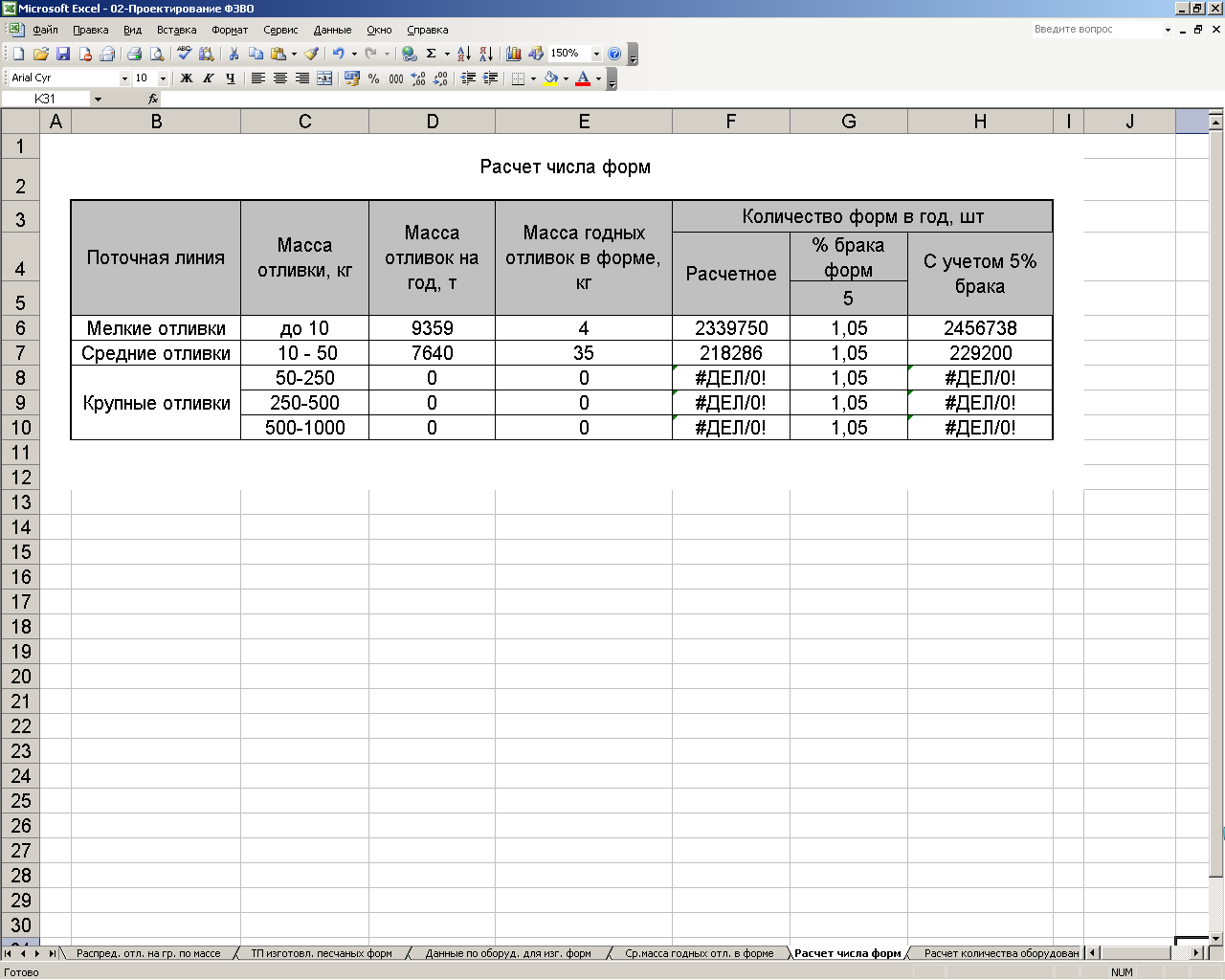

Расчет ведем в виде электронной таблицы «Расчет числа форм» файл «02-Проектирование формовочно-заливочно-выбивного отделения». - рисунок 3.

В таблице «Расчет числа форм» столбцы «В» и «С» являются стандартными и не заполняются, столбец «D» заполняется автоматически из таблицы «Распределение отливок на группы по массе», столбец «E» необходимо заполнить с учетом рекомендаций таблицы «Средняя масса годных отливок в форме» файла «02-Проектирование формовочно-заливочно-выбивного отделения», ячейка «G5» заполняется согласно рекомендациям [2], столбцы «F» и «Н» заполняются автоматически.

Рисунок 3 – Пример таблицы расчета числа форм

О пределяем

тип и количество оборудования для

производства форм каждого потока. Расчет

ведем в виде электронной таблицы «Расчет

количества оборудования» файл

«02-Проектирование формовочно-заливочно-выбивного

отделения» - рисунок 4.

пределяем

тип и количество оборудования для

производства форм каждого потока. Расчет

ведем в виде электронной таблицы «Расчет

количества оборудования» файл

«02-Проектирование формовочно-заливочно-выбивного

отделения» - рисунок 4.

Рисунок 4 – Пример таблицы расчета количества оборудования

В таблице «Расчет количества оборудования» столбцы «B», «C», «D» заполняются с учетом рекомендаций таблицы «Данные по оборудованию для изготовления форм» файла 02-Проектирование формовочно-заливочно-выбивного отделения». Столбец «E» заполняется согласно рекомендациям таблицы «Действительный годовой фонд времени оборудования» файла «01-расчет приведенной программы». Последующие столбцы заполняются автоматически.