- •Основные механические свойства и характеристики твердых тел и способы их улучшения

- •Термоупругий эффект (память формы)

- •Пластичность

- •Примеры материалов высокой технологической пластичности

- •Хрупкость и вязкость

- •Эксплуатационная надежность

- •Твердость

- •Направления повышения эксплуатационных свойств конструкционных материалов

- •Закалка

- •Закалка без использования полиморфного превращения

- •Термомеханическая обработка (тмо)

- •Термическая обработка в приборостроении

Твердость

Твердость - способность материала сопротивляться локальному воздействию (вдавливанию, царапанию) более твердых тел (индентеров).

Твердость является важным свойством, применяемым в инженерной практике и задаваемым в конструкторской документации. Количественные характеристики твердости определяются из испытаний на твердость.

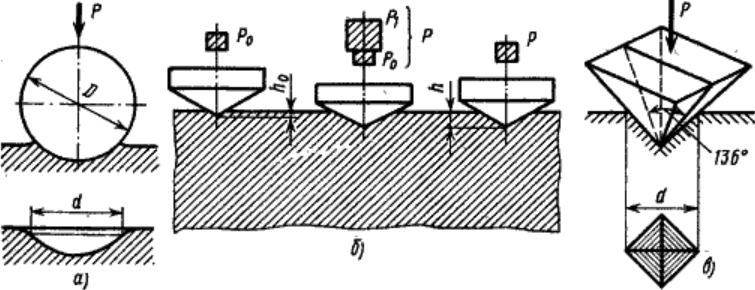

Наиболее известные виды испытаний на твердость:

- метод Бринелля (HB), где твердость определяется как отношение нагрузки вдавливания стального шарика к площади полученного отпечатка; применяется для измерения твердости, меньшей твердости шарика (400HB (4000МПа)).

- метод Виккерса (HV), где твердость определяется как отношение нагрузки вдавливания алмазной пирамиды к площади полученного отпечатка, наиболее востребован для испытания твердых материалов. Этот метод имеет также применение для измерения микротвердости отдельных фаз при очень малых нагрузках (меньше 2 Н),

- метод Роквелла (HRB), где твердость определяется по глубине вдавливания шарика малого диаметра в поверхность твердостью не более 400 HB (4000МПа) при нагрузке 1000 Н,

- метод Роквелла (HRC), где твердость определяется по глубине вдавливания твердосплавного конуса в поверхность с твердостью более 400 HB (4000 МПа) при нагрузке 1500 Н,

- метод Роквелла (HRА), где твердость определяется по глубине вдавливания алмазного конуса в поверхность особо твердых материалов при нагрузке 600Н,

- метод Кнупа, где твердость определяется как отношение нагрузки вдавливания алмазной пирамиды специальной формы к площади полученного отпечатка; применяется для измерения твердости хрупких материалов, главным образом оптических.

Для сталей и алюминиевых сплавов, обладающих достаточной вязкостью, между прочностью и твердостью наблюдается экспериментально установленная связь в ~ HB/3 (МПа).

Материалы высокой твердости (табл. 3), как правило, тугоплавки, имеют ковалентную или ковалентно-ионную, метало-ионно-ковалентную межчастичную связь со значительной долей ковалентности. Они являются основой для создания износостойких и теплостойких режущих инструментов, входят в состав конструкционной керамики, а также в виде частиц второй фазы упрочняют конструкционные материалы.

Таблица 3. Материалы высокой твердости

Материал |

алмаз |

BN |

B4C |

SiC |

TiC |

ZrC |

Cr2O3 |

Al2O3 |

VC |

TiN |

WC |

Mo2C |

Cr3C2 |

Fe3C |

Твердость HV, ГПа |

100 |

90 |

49,5 |

35 |

30 |

29,3 |

29 |

28 |

20,9 |

19,9 |

17,8 |

15 |

13,5 |

8,0 |

Износостойкость

Под действием трения и ударных нагрузок в поверхностных слоях материалов развиваются процессы, вызывающие их постепенное разрушение (изнашивание).

Износостойкость – способность сопротивляться изнашиванию.

Износостойкость оценивается интенсивностью износа J = h/s - отношением величины износа h к пути скольжения s.

Борьба с износом в первую очередь заключается:

- в применении смазки в узлах трения,

- в увеличении твердости изнашиваемых поверхностей,

- в сочетании материалов и покрытий с низким коэффициентом трения (антифрикционных) и малой взаимной адгезией (сцеплением), например, графитофторопласт

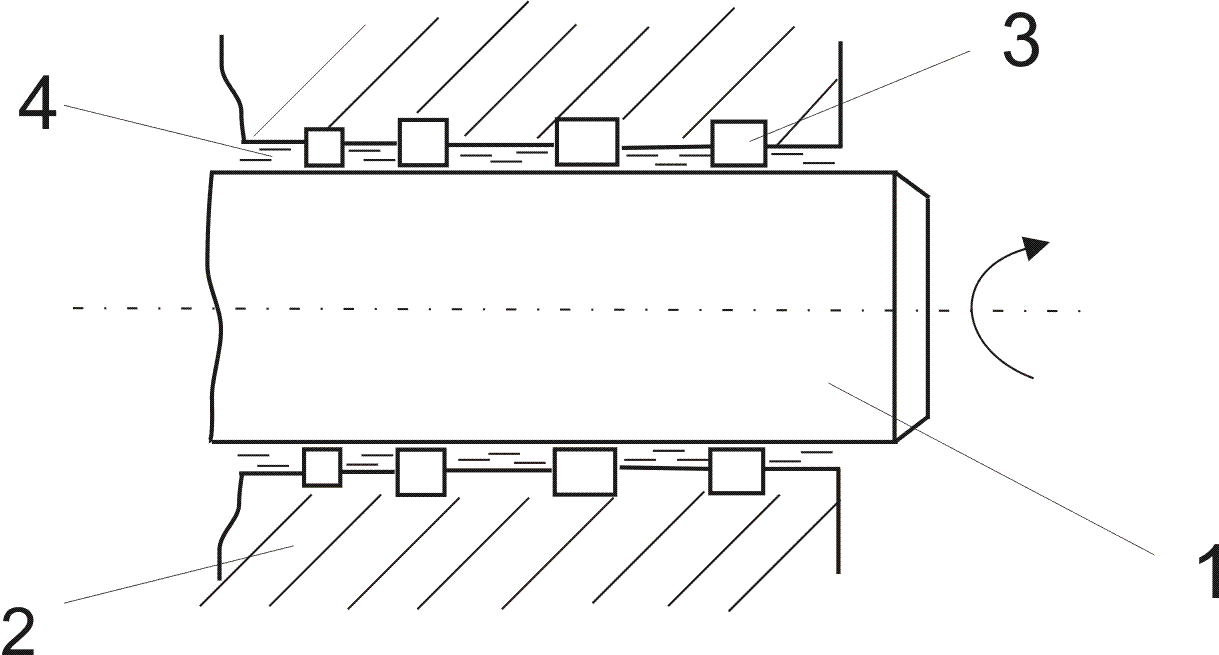

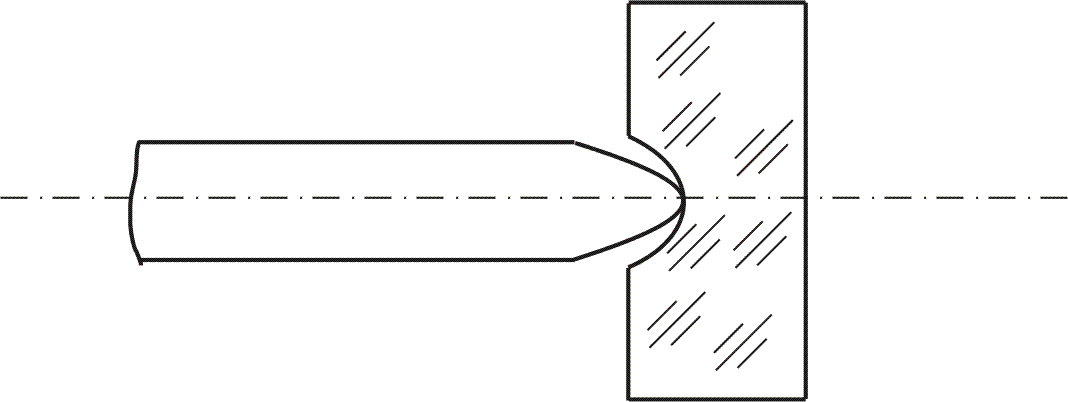

- в использовании в парах трения скольжения материалов с высокой твердостью (50-60 HRC) для шейки вращающегося вала, а для вкладыша (втулки) подшипника более мягких материалов со специальной структурой (например, мягкая основа - твердые включения) (рис. 29), к которым относятся баббит Б83 (83%Sn, 11% Sb, 6%Cu), бронза БрО10Ф1 (10% Sn, 1% P, ост Cu), латунь ЛЦ40С (40% Zn, 1% Pb, ост Cu) и другие,

Рис. 29. Опора скольжения. 1 – шейка вала, 2 – вкладыш с мягкой основой, 3) твердые включения, 4) - смазка

- в использовании в парах трения скольжения (при незначительных нагрузках), материалов высокой твердости с малым коэффициентом трения (закаленная сталь – корунд (Al2O3)),

- в использовании в парах трения качения твердых материалов, так как в данном случае возникают большие контактные переменные напряжения. Для деталей подшипников качения применяют специализированные стали типа ШХ15 (~1% C, 1,5% Cr) после неполной закалки и низкого отпуска со структурой мартенсита и высокодисперсных, округлых включений карбидов (60-64 HRC).

Релаксационная стойкость

Релаксационная стойкость - способность материала сохранять упругодеформированное состояние во времени.

Необходимость учета релаксационной стойкости, в частности, возникает:

при длительной нахождении пружин в деформированном состоянии,

для сохранения усилий в болтовых соединениях,

для поддержания в материале деталей полезных остаточных напряжений,

для обеспечения стабильности размеров и формы деталей.

В качестве характеристики релаксационной стойкости принимают величину падения напряжения за определенное время (от 200 до 3000 часов) в процессе испытаний при постоянной степени упругой деформации образца

= E ∙(0 - пл),

где 0 - начальная упругая деформация, а пл - пластическая деформация, возникшая в пределах величины 0 за счет преодоления дислокациями препятствий с помощью теплового движения.

С релаксационной стойкостью связана способность материала сопротивляться малой пластической деформации, для развития которой достаточно незначительного количества мест с неустойчивой структурой.

Увеличению устойчивости структуры и, соответственно, релаксационной стойкости способствует:

повышение однородности и стабильности дислокационных структур, что соответствует структуре с тонкими упорядоченными границами из дислокаций, выстроенных в равновесные конфигурации,

формирование мелкозернистой рекристаллизованной структуры,

закрепление дислокаций часто расположенными термически стабильными частицами упрочняющих фаз,

распад пересыщенных твердых растворов,

использование, как основы, материалов с большой энергией связи,

снижение уровня остаточных напряжений.

Примеры материалов, обладающих высокой релаксационной стойкостью, стабильностью формы и размеров при термообработке.

Материалы, применяемые для ответственных упругих элементов (см. Несовершенная упругость).

Мартенсито-стареющие конструкционные стали после закалки и старения типа Н18К9М5Т (см. Конструкционные материалы).

Легированные конструкционные стали типа 38Х2МЮА.

Легированные инструментальные стали типа ХВГ, приобретающие после закалки мартенсито-аустенитную структуру (до 20% А), что способствует сохранению размеров и формы деталей в процессе термообработки.

Радиационная стойкость

Под радиационной стойкостью понимают сопротивляемость изменению структуры и состава при облучении частицами высоких энергий (нейтронов, протонов, фотонов).

Облучение вызывает образование вакансий, межузельных атомов, дислокаций и других дефектов, что приводит:

- к упрочнению и уменьшению пластичности за счет блокировки движения дислокаций,

- к уменьшению коррозионной стойкости, за счет разрушения окисных защитных пленок, насыщения водородом и т.п.,

- к увеличению объема (“распухание”),

- к старению полимеров, вызывающему, в частности, их охрупчивание за счет образования новых межмолекулярных связей.

Стойкость к радиационному воздействию повышается:

а) увеличением прочности связей в решетке (легирование сталей Ti, Mo, Nb),

б) использование материалов с малой поглощаемостью нейтронов ( Zr, Be, Al, Mg).