- •Основные механические свойства и характеристики твердых тел и способы их улучшения

- •Термоупругий эффект (память формы)

- •Пластичность

- •Примеры материалов высокой технологической пластичности

- •Хрупкость и вязкость

- •Эксплуатационная надежность

- •Твердость

- •Направления повышения эксплуатационных свойств конструкционных материалов

- •Закалка

- •Закалка без использования полиморфного превращения

- •Термомеханическая обработка (тмо)

- •Термическая обработка в приборостроении

Пластичность

Пластичность - способность материала пластически, то есть необратимо деформироваться без разрушения.

Пластичность необходима для предотвращения опасности хрупкого разрушения деталей, которая возникает в отсутствие пластической деформации, а также для получения заготовок и готовых деталей методами холодной и горячей обработки давлением.

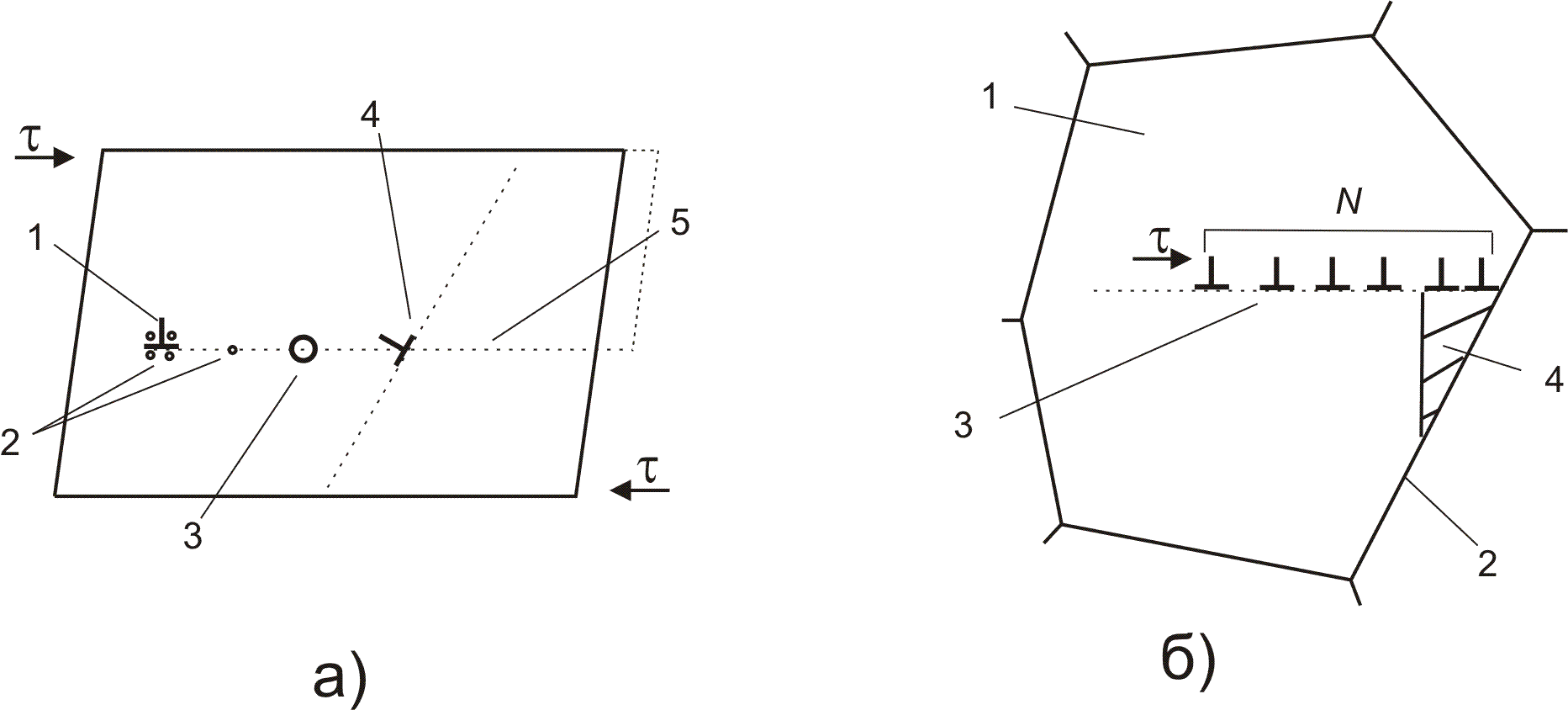

Пластическая деформация реальных кристаллов при температурах до 0,3Тпл осуществляется в основном за счет движения дислокаций, поэтому высокая пластичность возможна именно в металлических кристаллах с большим числом систем скольжения, так как в них легко зарождаются и скользят дислокации. Еще одним необходимым условием высокой пластичности является незначительная концентрацией дефектов (рис.24,а), тормозящих дислокации (1) при их движении (рис.24,а). К таким дефектам относятся примесные атомы внедрения и замещения, образующие вокруг дислокаций скопления (атмосферы) (2), другие дислокации (4), включения химических соединений (3), встречающиеся в плоскости скольжения (5). Границы зерен также являются эффективным препятствием для дислокаций, однако для реализации высокой пластичности поликристаллов предпочтительна равнозеренная, мелкозернистая структура. Крупные зерна (рис.24,б) опасны тем, что внутри них (1) возможно образование значительных плоских скоплений дислокаций (3), вызывающих вблизи границ зерен (2) увеличение действующего на скопление напряжения в N0.5 раз, где N – число дислокаций в скоплении. В результате на границах зерен возможно возникновение трещин (4), существенно снижающих пластичность.

Рис. 24. а) Препятствия, тормозящие дислокации (пунктирным выступом обозначен выход дислокации на поверхность кристалла после прохождения препятствий). б) Скопление дислокаций у границы зерна.

Количественными характеристиками пластичности служат максимальное относительное пластическое растяжение и максимальное относительное сужение образца при разрыве, полученные из испытаний на растяжение (см. Прочность), а также данные, полученные из технологических проб, в частности, способом сжатия или изгиба. Для готовых деталей из конструкционных материалов удовлетворительной считается пластичность ~10-15%. Материалы высокой технологической пластичности, используемые для получения полуфабрикатов и деталей методом холодной пластической деформации, имеют >40%.

При наличии сверхмелкозернистой структуры может реализоваться деформация без упрочнения до 103% (сверхпластичность) за счет диффузии и скольжения дислокаций вдоль границ зерен. При этом важно сохранить малый размер зерен (~1 мкм), так как температура деформирования около 0,5Tпл способствует их укрупнению. К сплавам такого типа относится сплав Zn c 22% Al, имеющий устойчивую двухфазную структуру, где присутствие часто расположенных мелких частиц тормозит процесс укрупнения зерен.

Примеры материалов высокой технологической пластичности

К материалам, обеспечивающим наиболее высокую пластичность в холодном состоянии (< 0,3 Tпл) относятся:

- малоуглеродистая сталь марки 08Юкп (0,07% C, 0,05 % Al) с равнозеренной структурой 7-го балла зернистости (средний размер зерна ~ 30 мкм), содержащая в сумме не более 0,045 % серы и фосфора, легированная алюминием для раскисления и связывания остаточного азота в нитридах (45% деформации до разрыва),

- однофазная латунь Л68, Л72 - сплав меди и цинка при содержании цинка 32, 28% соответственно (80% деформации до разрыва),

- однофазная бронза БрОФ 6,5- 0,4 - сплав на основе меди (6,5% Sn, 0,4%P) (65% деформации до разрыва),

- однофазная бронза БрА5 - сплав на основе меди (5%Al) (65% деформации до разрыва),

- чистый титан (50-70% деформации до разрыва).