- •Введение

- •Раздел 1. Методология структурного анализа систем автоматического регулирования.

- •1.1. Проектирование схем автоматизации технологических процессов.

- •1.2. Анализ технологического процесса.

- •1.3. Анализ статических и динамических характеристик объекта, определение структуры съем регулирования.

- •1.4. Выбор на технологической схеме точек контроля или отбора импульсов для регулирующих систем.

- •1.5. Выбор измерительных и реулирующих приборов.

- •1.6. Выбор измерительных приборов.

- •1.7. Выбор воспринимающего элемента и первичного преобразователя.

- •Раздел 2. Технология структурного анализа системы автоматического регулирования.

- •2.1. Функциональная схема автоматизации пастеризации молока в пластинчатой пастеризационно-охладительной установке.

- •2.2. Используемое оборудование.

- •Преобразователь частоты Lenze smd

- •2.3. Руководство по схемам и системам.

- •2.3.1. Системная карта

- •2.3.2. Схема влияния.

- •2.3.3. Схема технологического процесса.

- •2.3.4. Схема параметрической модели объекта автоматизации.

- •2.3.5. Схема поля сил.

- •Раздел 1. Методология структурного анализа систем автоматического регулирования

- •1.1. Проектирование схем автоматизации технологических процессов

- •Раздел 2. Технология структурного анализа системы автоматического регулирования

- •2.Л.П. Брусиловский, а.Я.Вайнберг "Автоматизация технологических процессов в молочной промышленности 21

1.7. Выбор воспринимающего элемента и первичного преобразователя.

Выбор этих устройств зависит прежде всего от характеристики контролируемой среды и диапазона изменения контролируемого параметра. При непосредственном контакте чувствительного элемента с контролируемой средой возможно нежелательное влияние пищевых продуктов, прежде всего эрозионного и коррозионного характера, на конструктивные узлы. Быстрая коррозия материалов, из которых изготовлены чувствительные элементы, происходит под действием химически активных составляющих пищевых продуктов. Поэтому широко применяют конструкцию из нержавеющей стали, нанося на них антикоррозионные покрытия, и принимают другие меры по уменьшению коррозии.

При выборе чувствительных элементов необходимо учитывать также возможное влияние материалов, из которых они изготовлены, на качество продуктов. Недопустимо образование химических соединений, вредно влияющих на пищевые продукты, изменяющих их цвет, ухудшающих вкусовые качества и нарушающих необходимые условия стерильности. Использование в мясной и молочной промышленности высокочастотных и ультразвуковых приборов требует тщательного анализа возможности вредного влияния излучений на качество продуктов. Отдельные производства мясной и молочной промышленности характеризуются выделением в окружающую среду паров и газов, содержащих агрессивные вещества. В этих условиях необходимо решать вопросы, связанные с защитой приборов от действия агрессивных сред, а также повышенной влажности и запыленности.

При выборе диапазона измерения должны учитываться возможные значения контролируемого параметра в условиях нормальной работы, а также при проведении некоторых дополнительных операций - стерилизации, промывки, дезинфекции и т. д. В этих режимах значение контролируемого параметра может значительно отклоняться от номинального и поэтому либо должен быть расширен диапазон измерения, либо предусмотрены меры по защите измерительных приборов.

Приближенная оценка динамических свойств этих элементов осуществляется с помощью их паспортных данных. Для более точной оценки необходимо пользоваться экспериментальными данными, однако в период проектирования это часто неосуществимо.

Раздел 2. Технология структурного анализа системы автоматического регулирования.

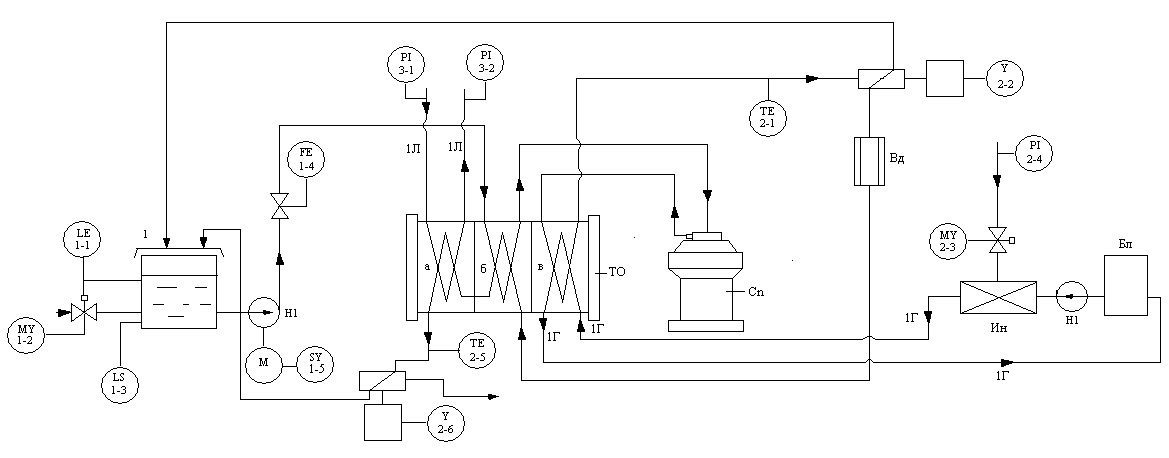

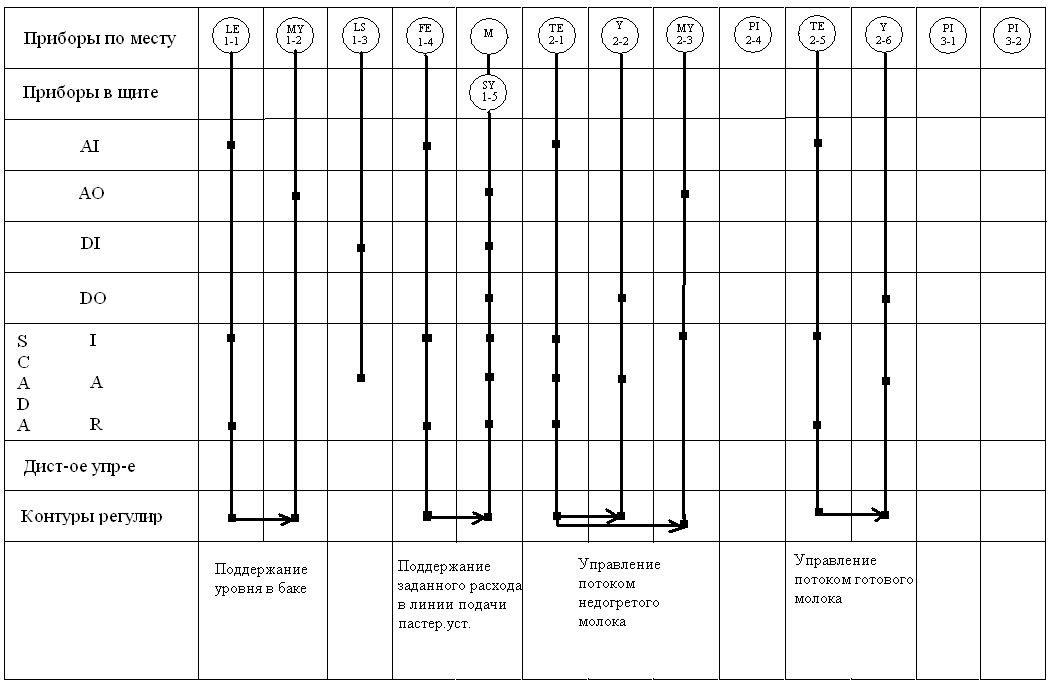

2.1. Функциональная схема автоматизации пастеризации молока в пластинчатой пастеризационно-охладительной установке.

ТО - теплообменный аппарат (а-секция охлаждения, б-секция регенерации, в-секция нагрева);

1- приемный бак; 1-1-измеритель уровня жидкости в баке 1; 1-2 -привод подачи жидкости в бак 1;

1-3 - реле нижнего уровня; 1-4-расходомер; 1-5- счетчик частоты вращения двигателя M;

2-1,2-5- первичный измерительный преобразователь температуры; 2-2,2-6-клапан с электромагнитным двигателем; 2-3- привод клапана; 2-4,3-1,3-2- манометры; Н1-насосы; Cn- сепаратор-молокоочиститель;

Ин- инжектор; Бл-бойлер; Вд- выдерживатель;

Рис. 1 Схема автоматизации процесса пастеризации молока в пластинчатой пастеризационно-охладительной установке.

Системы автоматизации ППОУ, выпускаемые серийно, обеспечиваются автоматизацию лишь процесса тепловой обработки молока. Наиболее трудоемкие операции – запуск, стерилизация, остановка. Безразборная мойка осуществляется в режиме ручного управления.

Функциональная схема системы контроля и регулирования тепловой обработки молока приведена на рис.1. В состав оборудования установок входит приемный бак 1, насос подачи продукта Н1, теплообменный аппарат с секциями нагрева, регенерации и охлаждения ледяной водой, сепаратор-молокоочиститель, выдерживатель, насос горячей воды Н2, инжектор(смеситель), бойлер.

Принцип рабоы установки состоит в следующем. Молоко для обработки поступает в приемный бак, который благодаря уровнемеру 1-1 заполняется до определенного уровня. Насосом Н1 молоко через расходомер 1-4 подается в секцию регенерации теплообменного аппарата б, где нагревается до температуры 65-70оС и поступает на сепаратор-молокоочиститель Сn для очистки от механических и других загрязнений. После очистки молоко возвращается в аппарат, проходит секцию пастеризации в, где нагревается до температуры в диапазоне 76-80оС, где выдерживается в течение 20с и охлаждается в секции охлаждения а до температуры 2-6о и выходит из установки.

В секции пастеризации молоко нагревается горячей водой, которая циркулирует с помощью насоса в замкнутом контуре бойлерно-инжекторного блока. Система автоматизации установки обеспечивает следующие функции: контроль и регистрацию температур нагрева и охлаждения молока, автоматическое регулирование температуры нагрева молока(пастеризации), возврат недогретого до заданной температуры молока в приемный бак в случае снижения в нем ниже заданного.

В системе предусмотрены регулятор уровня и сигнализатор уровня в приемном баке, клапан возврата охлажденного молока, регулятор потока молока, автоматические блокировки.

Горячая вода циркулирует в замкнутом контуре и нагревается до 95оС. Из замкнутого контура вода подается в секцию нагрева ППОУ насосами каждой установки и затем возвращается в общий контур нагрева. Система управления централизованным теплообменником предусматривает стабилизацию температуры горячей воды. Давление горячей воы в контуре стабилизируется регулятором прямого действия, установленным после последнего пастеризатора.

Клапан, установленный на линии подачи горячей воды в пастеризационную установку, регулирует соотношение между количеством воды, возвращающейся из пастеризатора и горячей воды, поступающей из бойлера, в зависимости от температуры пастеризованного молока.