- •Глава1. Методология структурного анализа систем автоматического регулирования 4

- •Введение

- •Глава1. Методология структурного анализа систем автоматического регулирования

- •1.1.Проектирование схем автоматизации технологических процессов

- •1.1.1.Анализ технологического процесса

- •1.1.2.Анализ существующих схем автоматизации

- •1.1.3.Анализ статических и динамических характеристик объекта, определение структуры схем регулирования

- •1.1.4.Выбор на технологической схеме точек контроля или отбора импульсов для регулирующих систем

- •1.1.5.Выбор измерительных и регулирующих приборов

- •1.1.6.Выбор измерительных приборов

- •1.1.7.Выбор воспринимающего элемента и первичного преобразователя

- •Глава 2. Технология структурного анализа системы автоматического регулирования

- •2.1. Функциональная схема автоматизации узла переработки молока в сырных ваннах

- •2.2. Руководство по схемам и системам

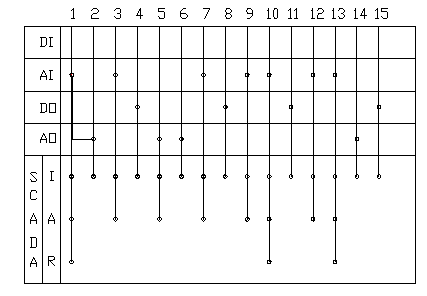

- •2.2.1. Системная карта

- •2.2.2. Схема влияния

- •2.2.3. Схема технологического процесса

- •2.2.4. Схема параметрической модели объекта автоматизации

- •2.2.5. Схема поля сил

- •Глава3. Идентификация математической модели сыродельной ванны как объекта регулирования температуры

- •3.1.Синтез системы автоматического регулирования температуры в сыродельной ванне

- •3.1.1.Постановка задачи синтеза

- •3.1.2.Выбор структуры регулятора

- •3.1.3.Выбор эталонной модели (эм)

- •3.1.4.Синтез сарт с помощью эвм и системы Maple-6

- •Глава4. Skada

- •4.1.Основные задачи решаемые scada-системами

- •4.2.Основные компоненты scada

- •4.3.Концепции систем

- •4.5.Уязвимость

- •Глава5. Приборы

- •5.1.Частотный преобразователь

- •5.1.1.Устройство и принцип действия

- •5.3.Программируемый логический контроллер

- •5.4.4.Программирование контроллеров

- •5.4.5.Дополнительные утилиты

- •Заключение

- •Список литературы

1.1.7.Выбор воспринимающего элемента и первичного преобразователя

Выбор этих устройств зависит прежде всего от характеристики контролирующей среды диапазона изменения контролируемого параметра. При непосредственном контакте чувствительного элемента с контролируемой средой возможно нежелательное влияние пищевых продуктов, прежде всего эрозионного и коррозионного характера, на конструктивные узлы. Быстрая коррозия материалов, из которых изготовлены чувствительные элемент, происходит под действием химически активных составляющих пищевых продуктов. Поэтому широко применяют конструкцию из нержавеющей стали, нанося на них антикоррозионные покрытия, и применяют другие меры по уменьшению коррозии.

При выборе чувствительных элементов необходимо учитывать также возможное влияние материалов, их которых они изготовлены, на качество продуктов. Недопустимо образование химических соединений, вредно влияющих на пищевые продукты, изменяющих их цвет, ухудшают вкусовые качества и нарушают необходимые условия стерильности. Использования в мясной и молочной промышленности высокачественных и ультразвуковых приборов требует тщательного анализа возможного вредного влияния излучений на качество продуктов. Отдельные производства мясной и молочной промышленности характеризуются выделением в окружающую среду паров газов, содержащих агрессивные вещества. В этих условиях необходимо решать вопросы, связанные с защитой приборов от действия агрессивных сред, а также повышенной влажности и запыленности.

При выборе диапазона измерения должны учитываться возможные значения контролируемого параметра в условиях нормальной работой, а также при проведении некоторых дополнительных операций: стерилизации, промывки, дезинфекции и т.д. В этих режимах значение контролируемого параметра может значительно отклонятся от номинального и поэтому либо должен быть расширен диапазон измерения, либо предусмотрены меры по защите измерительных приборов.

Приближенная оценка динамических свойств этих элементов осуществляется с помощью их паспортных данных. Для более точной оценки необходимо пользоваться экспериментальными данными, однако в период проектирования это часто неосуществимо.

Глава 2. Технология структурного анализа системы автоматического регулирования

2.1. Функциональная схема автоматизации узла переработки молока в сырных ваннах

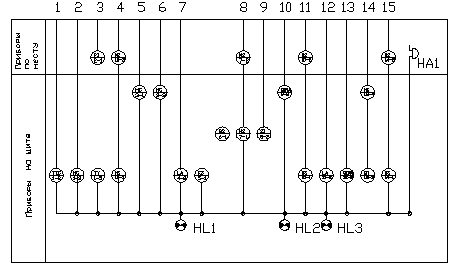

Рис1. Схема автоматизации процесса переработки молока в сырных ваннах

I – ванна; II, III, IV – насосы; I – мешалка; 1-1 – первичный измерительный преобразователь температуры; 1-2 – манометрический термометр: 1-3, 3-1, 3-3, 12-4 – байпасные панели дистанционного управления; 1-4, 3-2, 3-4, 12-5 – исполнительные механизмы; 2-1 – манометр; 4-1, 11-1 –первичный измерительный преобразователь для измерения уровня; 4-2, 11-2 – сигнализаторы уровня; 5-1 – программное устройство; 6-1 – регулятор напряжения; 7-1, 10-1, 13-1, 14-1 – ключи управления; 7-2, 10-2, 13-2, 14-2 – магнитные пускатели; 7-3, 10-3, 13-3, 14-3 – электродвигатели; 8-1 – первичный измерительный преобразователь для измерения частоты вращения мешалки; 8-2 – прибор для измерения частоты вращения мешалки; 9-1, 12-1 – первичные измерительные преобразователи для измерения готовности сырного сгустка; 9-2, 12-2 – приборы для измерения готовности сырного сгустка; 1-5, 12-3 – преобразователи сигнала (входной сигнал электрический, выходной – пневматический); HL1-HL3 – сигнальные лампы; HA1 – звонок.

В схеме автоматизации регулирование технологических параметров осуществляется по программе с коррекцией ее по времени в зависимости от изменяющихся свойств перерабатываемого продукта. Схема предусматривает автоматическое управление следующими операциями: заполнение емкостей молоком, внесение закваски и сычужного фермента, перемешивание в течение заданного промежутка времени заквашенного молока, выдержка его до образования сгустка, разрезание сгустка по достижении готовности (определяемой по вязкости), вымешивание сырного зерна и нагревание его по заданной программе.

Переход от одной технологической операции к другой осуществляется автоматически с помощью технических средств автоматизации. Схемой предусмотрен автоматический контроль кислотности сыворотки в процессе постановки и обсушки зерна, а также регулирование температуры на всех стадиях обработки молока в емкостях. Кроме того, предусмотрен автоматический контроль формирования сырного сгустка и его готовности.

Автоматическое регулирование процесса переработки молока в сырных ваннах осуществляется следующим образом. Ванна заполняется в течение определенного времени с использованием исполнительных механизмов 3-2 и 3-4, которые управляются через байпасные панели дистанционного управления 3-1, 3-3. По истечении 5 минут после заполнения ванны включается перемешивающий механизм, который подключен к регулятору напряжения 6-1. Это позволяет осуществлять регулирование частоты вращения мешалок. В то же время в ванну автоматически подается закваска, а через 15 мин вносится сычужный фермент. Еще через 5 минут мешалка отключается и начинается процесс формирования сгустка, который продолжается 35-40 минут. Ход процесса контролируется первичным измерительным преобразователем 9-1 и прибором 9-2.

Программой предусмотрено включение механизма для разрезания сгустка по истечении 40 минут после внесения сычужного фермента. В случае его готовности ранее установленного времени механизм разрезания сгустка включается автоматически. Процесс разрезания сгустка происходит в течение 15-20 минут при частоте вращения электродвигателя 0,5-1 мин-1, что позволяет избежать потери жира с сывороткой. Контроль частоты вращения электродвигателя производится с помощью прибора 8-2 и первичного измерительного преобразователя 8-1.

Через 5 минут после разрезания сгустка автоматически включается мешалка для вымешивания зерна. Частота вращения электродвигателя сначала составляет 0,5 мин-1, затем 1 мин-1. На 7-й минуте после разрезки сгустка программное устройство включает электродвигатель 10-3 насоса подачи сыворотки к стеклянным электродам первичного преобразователя 12-1 pH-метра, который, в свою очередь, соединен с прибором 12-2. Предел измерения pHот 5 до 7. Заданное регулируемое значение величины pHравно 6,5.

Затем на 10 минут включается исполнительный механизм 1-4, установленный на паропроводе для нагревания смеси зерна с сывороткой. Нагревание происходит в течение 42 минут. Контроль давления пара осуществляется манометром 2-1. Скорость изменения температуры постепенно возрастает с 0,12°С в 1-ую минуту (в интервале 31-34°С) до 0,16°С (34-37°С) и, наконец, до 0,2°С (37-38°С).

Управление работой клапана, установленного на паропроводе, производится по программе с помощью программного устройства 5-1. При температуре, равное 38°С, вступает в действие система регулирования температуры. Контроль и регулирование температуры осуществляется с помощью электроконтактного манометрического термометра 1-2. Температура в ванне поддерживается до конца обработки зерна в ванне.

В зависимости от нарастания кислотности примерно на 70-й минуте (при pH 6,3)включается мешалка. По истечении 1-2 мин включается насос IV для удаления половины объема сыворотки.

Автоматическое отключение насоса и контроль уровня осуществляются прибором 11-2. При pH 6,05 включается насос II для перекачивания смеси зерна и оставшейся сыворотки. С помощью прибора 12-2 подается сигнал на открывание исполнительного механизма 12-5, и ванна опорожняется. В случае отказа системы автоматики управление опорожнением ванны осуществляется дистанционно оператором с помощью байпасной панели 12-4. Для контроля работы системы автоматизации оператором используются сигнальные лампы HL1-HL3 и звонок HA1, оповещающий об окончании технологического процесса в сырной ванне.