Исходные данные для проектирования: (вАриант 7)

Производительность – Пр.= 36 изд/час

Максимальное технологическое усилие – Fт.max. = 2,9 кН

Ход инструмента – Н = 0.085 м

Отношение снимаемого слоя к слою, снимаемому за один ход – h/Δh=14/0,2

Введение

Машиностроение – одна из ведущих отраслей промышленности, которая занимается изготовлением орудий производства, качество которых определяет качество жизни людей.

На машиностроительных предприятиях широко применяются долбёжные станки, обеспечивающие выполнение необходимых операций по металлообработке (обработке труднодоступных наружных и внутренних поверхностей, пазов, канавок любых профилей) при производстве деталей машин.

В курсовом проекте ТММ и М изучаются основы проектирования новых машин на основе технического задания, являющегося прообразом технического задания реального промышленного предприятия. В процессе выполнения данного проекта студент приобретает навыки подбора механизмов, обеспечивающих выполнение заданных функций, навыки определения кинематических и динамических характеристик машин, оценки их энергопотребления.

Обоснование выбора схемы машины

Основой при проектировании машины выбираем схему прототипа - технического решения, наиболее близкого к заданному. За прототип принимаем схему известной машины данного типа. При проектировании вносятся обоснованные изменения в схему прототипа.

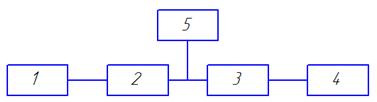

Рисунок 1.1 Механизмы прототипа

Долбёжный станок служит для получения канавок в заготовках. Вращательное движение кривошипа преобразуется в возвратно-поступательное движение поршня рычажным механизмом, составленным из звеньев 1, 2, 3, 4, 5. Кривошип приводиться во вращение электродвигателем через зубчатый механизм, состоящий из планетарного механизма и пары зубчатых колёс. Кулачковый механизм служит для поперечной подачи стола с обрабатываемой деталью.

В состав насоса включаем источник движения – электродвигатель 1, Зубчатый механизм 2, который снижает частоту вращения электродвигателя до необходимой частоты вращения кривошипа несущего механизма.

Рис.1 Структурная схема поперечно-строгального станка.

1. Электродвигатель.

2. Механизм зубчатый.

3. Механизм рычажный.

4. Инструмент рабочий.

5. Механизм кулачковый.

2. Расчет энергопотребления машины.

Так как работа сил инерции и тяжести за цикл машины равна нулю, то работа движущих сил затрачивается на преодоление сил полезного (технологического) сопротивления Fт и сил трения. Работа полезных сил равна площади фигуры, ограниченной графиком Fт=f(S).

Для строгального

станка площадь фигуры:

![]() .

Где Lп6

= 0,05;

Н -перебег

резца.

.

Где Lп6

= 0,05;

Н -перебег

резца.

Получаем

A=

0,9∙H

FTmax.

По заданию

![]() ,

тогда

,

тогда

A = 0,9∙H∙FTmax = 0,9∙0,115∙3,5=22,185 Дж;

Частоту вращения кривошипа несущего механизма определяем по требуемой производительности машины. Для поперечно-строгального станка частота вращения кривошипа:

![]() где

где

![]() -число

циклов обработки, необходимое для

получения требуемого размера. По заданию:

Пр -36 изд/час

-число

циклов обработки, необходимое для

получения требуемого размера. По заданию:

Пр -36 изд/час

h=14 м

![]()

поэтому

![]() цикла

цикла

![]()

Тогда продолжительность

цикла

![]()

Электродвигатель привода машины выбираем из каталога электродвигателей исходя из его номинальной мощности и частоты вращения кривошипа, а также по оптимальному сочетанию основных характеристик двигателя - массе, пусковому моменту, к.п.д. и др.

Требуемая мощность двигателя:

![]()