- •Понятие устройство, функциональная группа и установка

- •Основные виды деформаций

- •Виды кинематических схем

- •Основные компоненты строительных бетонов и технологические операции получения железобетонных изделий

- •Виды передач

- •2)Классификация контактных аппаратов для каталистических процессов

- •1)Преимущества и недостатка ременных передач

- •2) Основные технологические операции получения полимеров

- •Природный и синтетический каучуки, суть вулканизации

- •Вулканизация

Виды передач

Фрикционная передача Зубчатая передача Ременная передача Червячная передача Цепная передача

Вращательное движение в машинах передается при помощи фрикционной, зубчатой, ременной, цепной и червячной передач.

2)Классификация контактных аппаратов для каталистических процессов

Различают два типа контактных аппаратов для непрерывных каталитических процессов: аппараты идеального вытеснения и аппараты идеального смешения.

Аппараты идеального вытеснения, когда движущая сила в аппарате плавно изменяется по длине от начальной до конечной, протекающие через аппарат последующие объемы вещества не смешиваются с предыдущим и полностью вытесняются.

Аппараты идеального вытеснения рассчитываются по формулам для периодического процесса.

Аппаратом идеального вытеснения будем называть аппарат, в котором все поступающие частицы движутся с одинаковой скоростью и равномерно вытесняют частицы, находящиеся в аппарате; при этом предыдущие и последующие слои частиц совершенно не смешиваются друг с другом.

Аппаратом идеального смешения называется реактор, в котором происходит полное перемешивание сырья с продуктами реакции, а время пребывания отдельных частиц в реакторе неодинаково. Примером аппарата идеального смешения является реактор с перемешивающим устройством.

1)Преимущества и недостатка ременных передач

Достоинства ремённых передач

1. Простота конструкции и малая стоимость. 2. Возможность передачи мощности на значительные расстояния (до 15 м). 3. Плавность и бесшумность работы. 4. Смягчение вибрации и толчков вследствие упругой вытяжки ремня.

Недостатки ремённых передач

1.Большие габаритные размеры, в особенности при передаче значительных мощностей. 2. Малая долговечность ремня в быстроходных передачах. 3. Большие нагрузки на валы и подшипники от натяжения ремня. 4. Непостоянное передаточ¬ное число из-за неизбежного упругого проскальзывания ремня. 5. Неприменимость во взрывоопасных местах вследствие электри¬зации ремня.

2) Основные технологические операции получения полимеров

Эти принципы базируются на учете свойств перерабатываемых пластмасс — их способности отверждаться при определенных условиях.

Переработка пластмасс — комплекс процессов, обеспечивающий получение изделий с заданными свойствами на специальном оборудовании. Переработка включает приготовление материала и подготовку его к формованию (например, гранулирование), формование изделий и их последующую обработку (термическую, радиационную и др.). Наиболее важным является процесс формования.

Классификация методов переработки основана на особенностях физического состояния перерабатываемого материала в момент формования:

— формование из полимеров, находящихся в вязко-текучем состоянии: литье под давлением, экструзия, прессование;

— формование из полимеров, находящихся в высокоэластичном состоянии: вакуумформование, пневмоформование, горячая штамповка;

— формование из полимеров, находящихся в твердом состоянии (стеклообразном или кристаллическом), основанное на их способности проявлять вынужденную высокоэластичность (штамповка при комнатной температуре, прокатка и др.).

Выбор метода переработки осуществляется с учетом большого числа факторов. Наиболее важными из них являются конструктивные особенности изделия, особенности свойств и технологические возможности выбранного полимера, условия эксплуатации изделия и вытекающие из них требования к нему (чистота и качество поверхности, точность размеров и др.).

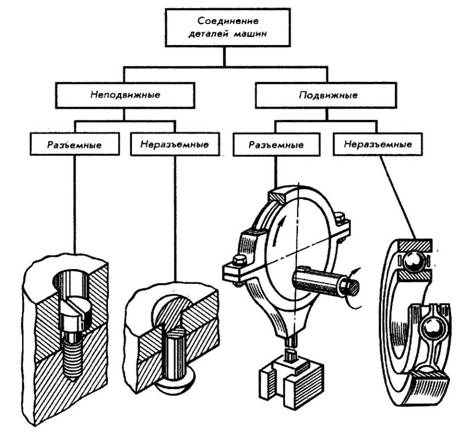

Соединения деталей, применяемые в машино- и приборостроении, принято делить на подвижные, обеспечивающие перемещение одной детали относительно другой, и неподвижные,в которых две или несколько деталей жестко скреплены друг с другом.

Виды соединений деталей:

Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные. Разъемныминазываются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, а также соединения, осуществляемые переходными посадками. Разъемные подвижные соединения имеют подвижные посадки (посадки с зазором) по цилиндрическим, коническим, винтовым и плоским поверхностям.

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения или недопустимых остаточных деформаций одного из элементов конструкции. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.)

Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично.