- •Лекція №9 узо Загальні відомості про ультразвукову обробку.

- •1. Історія створення методу розмірної ультразвукової обробки

- •2. Ультразвукові коливання

- •Лекція №10 узо Ультразвукова розмірна обробка в середовищі абразивної суспензії

- •1. Ультразвукові перетворювачі

- •2. Механізм узо

- •3. Абразивні матеріали, що застосовуються для узо

- •Лекція №11 узо Технологічні характеристики й області застосування узо.

- •1. Продуктивність і оброблюваність

- •2. Якість та точність розмірів обробленої поверхні.

- •3. Типові операції ультразвукової розмірної обробки

- •4. Обладнання для узо

Лекція №10 узо Ультразвукова розмірна обробка в середовищі абразивної суспензії

1. Ультразвукові перетворювачі

2. Механізм УЗО.

3. Абразивні матеріали, що застосовуються для УЗО

1. Ультразвукові перетворювачі

Для технологічних цілей найбільше широко застосовують джерела ультразвукових коливань, що перетворюють електричну енергію в механічні коливання відповідної частоти за допомогою різних перетворювачів.

Найбільш поширені магнітострикційні і пєзокерамічні перетворювачі. Для промислового одержання, ультразвукових коливань частотою 16-25 кГц у даний час, як правило, застосовують магнітострикційні перетворювачі.

Магнітострикція – це властивість феромагнітних тіл (заліза, нікелю) під впливом магнітного поля змінювати свої розміри. Мірою магнітострикційного ефекту є магнітострикційне видовження – відносна зміна довжини стержня при накладенні зовнішнього магнітного поля визначеної величини. Звичайно магнітострикційне видовження дуже мале, але в режимі гармонійних коливань амплітуду останніх можна значно збільшити, використовуючи явище механічного резонансу.

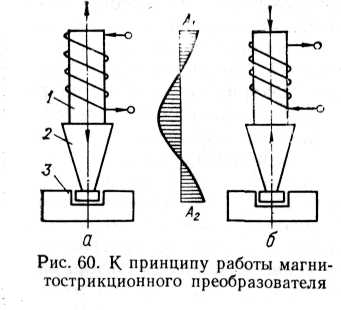

У магнітострикційному перетворювачі під дією перемінного електромагнітного поля ультразвукової частоти магнітостриктор 1 змінює свою довжину, періодично розтягуючись (рис.8, а) і стискуючись (рис.8, б).

Рисунок 8. Принцип дії магнітострикційного перетворювача

Щоб зменшити втрати, сердечник перетворювача звичайно виготовляють набірним – таким, що складається з пакетів тонких пластинок магнітострикційного матеріалу. Для одержання резонансу довжину сердечника беруть кратній половині довжини звукової хвилі.

У перемінному електромагнітному полі ультразвукової частоти магнітострикційні пакети перетворювачів коливаються з невеликою амплітудою A1 (рис. 8). Навіть на резонансному режимі амплітуда коливань торця магнітостриктора не перевищує 5-10 мкм. Щоб збільшити її до необхідної А2 = 30-80 мкм (рис. 8), до торця магнітострикційного перетворювача кріплять акустичний трансформатор швидкості (концентратор 2), що концентрує звукову енергію на кінці меншого перетину. Концентратор з'єднує магнітостриктор з інструментом (на рис. 8 концентратор і інструмент виконані як одне ціле). Концентраторам надають форму, що забезпечує на торці інструмента максимально можливу амплітуду коливань. Форма інструмента, що коливається з ультразвуковою частотою, копіюється в матеріалі заготовки 3.

Найбільше широко при розмірній ультразвуковій обробці застосовують експоненціальний і східчастий циліндричний концентратори.

2. Механізм узо

Області застосування ультразвукової розмірної обробки досить великі. На багатьох підприємствах успішно виконуються такі технологічні операції, як виготовлення і доведення вирубних, висадочных і карбувальних матриць, обробка твердосплавних фільєр, деталей зі стекла, кремнію, германію, алмазів, рубіна, сапфіра й інших твердих і крихких матеріалів, таврування, гравіювання деталей і т.п.

Під розмірною ультразвуковою обробкою розуміють кероване руйнування оброблюваного матеріалу в результаті імпульсного ударного впливу інструмента на матеріал в абразивному середовищі.

Інструменту надаються механічні коливання ультразвукової частоти 16 – 30 кГц. і невеликої амплітуди 0,01 – 0,06мм.

У робочу зону, тобто в зазор між торцем інструмента і заготовкою, подається абразивна суспензія. Зерна абразиву під дією ударів вібруючого інструмента поступово роблять обробку (виколюють частки матеріалу). Розмір часток, що виколюються, невеликий, однак кількість ударів і зерен абразиву велике (до 20-100 тис./см3), що приводить до порівняно інтенсивного знімання матеріалу. У результаті в заготовці копіюється форма робочого інструмента.

Ультразвукова розмірна обробка являє собою складний фізико-хімічний процес, що включає:

руйнування (сколювання) оброблюваної поверхні в результаті високих контактних напруг,

абразивне (царапання) зернами,

руйнування (подрібнення) абразивних зерен,

руйнування в результаті змочуючої, вимиваючої і хімічної дії рідини, що несе абразив.

Дослідженнями встановлено, що в основному матеріал знімається внаслідок прямого удару торця інструмента по зернах абразиву, що лежить на оброблюваній поверхні. При цьому і виколюються частки матеріалу. Якщо ж удар приходиться по зваженому в суспензії зерну, то, хоча таке зерно і здобуває визначений імпульс руху, частки матеріалу не виколюються.

Велике значення в руйнуванні матеріалу має кавітація – утворення і закривання порожнин у рідині під впливом ультразвукових коливань. Утворюються порожнини в результаті розриву рідини під час напівперіодів розтягання, а закриваються – під час напівперіодів стиснення. При закриванні порожнини тиск у ній різко зростає (як при вибуху), що приводить до випромінювання імпульсів стиснення.

Внаслідок впровадження зерен абразиву в матеріал на оброблюваній поверхні утворюються мікротріщини. Створюється зона напівзруйнованого матеріалу, що тим більше, чим менше міцність і вище пористість і крихкість матеріалу. Абразивна суспензія, проникаючи в пори і тріщини, що утворилися, розклинює їх і під впливом кавітаційних явищ виносить продукти руйнування з зони обробки. Виникає кавітаційна ерозія. Остання збільшується зі збільшенням інтенсивності коливань і залежить від величини абразивних зерен – чим вони менше, тим більше ерозія. Циркуляцію абразивної суспензії збільшують сили звукового поля і гідродинамічних течій, що сприяють попаданню нового абразива в зону обробки і видаленню із зони обробки частин зруйнованого матеріалу інструменту і абразиву.