- •1 ).Сталь 50. Температура, требования, состав фаз и их количественное соотношение. Диаграмма Fe-c. Превращения при нагреве в аустенитную область и при охлаждении.

- •2. Назначение режимов закалки для сталей различных классов. Примеры.

- •3 ). Температура охрупчивания стали. Способы определения влияния химического состава и строения на температуру охрупчивания.

- •4. Трансформаторные стали. Состав, обработка, свойства, примеры.

- •5. Способы закалки стали. Примеры сталей и продукции, подвергаемых закалке различными способами.

- •6. Высокопрочные стали для глубокой вытяжки. Состав, обработка, свойства, применение

- •7. Зерна в стали. Начальное, действительное, природное. Способы выявления аустенитного зерна. Управление ростом природного зерна.

- •8. Низкий отпуск. Режим структура. Примеры продукции.

- •9. Антикоррозионное азотирование. Стали режимы, примеры продукции.

- •Вопрос №10 Сорбитизация стали. Режимы, продукция.

- •Вопрос №11 Структура и излом перегретой до- и заэвтектоидной стали. Свойства, способы исправления

- •Вопрос №12 Упрочняющее азотирование. Стали, режимы, примеры продукции.

- •Вопрос №13 с-образная диаграмма. Способы получения перлитной структуры различной степени дисперсности. Влияние состава стали и режима обработки.

- •Вопрос №14 Нитроцементация, цианирование. Стали, режимы, структура слоя, свойства

- •Вопрос №15 Мартенситное превращение. Структура мартенсита. Способы получения. Влияние состава на мартенситную точку.

- •19. Режимы закалки стали. Температура, среда нагрева, среда охлаждения.

- •20. Повышение износостойкости легированием и хто. Износостойкая сталь. Состав и то.

- •21. Старение и перестаривание пересыщенных твердых растворов. Примеры продукции. Способы снижения склонности стали к старению.

- •22. Строительные стали. Маркировка. Категории качества. То. Свойства. Состав.

- •23. Нормализация. Структура и свойства стали после нормализации.

- •24. Автоматные стали. Назначение, состав, то.

- •25. Превращения при отпуске стали. Виды отпуска. Примеры продукции (разл.).

- •3 Превращения при отпуске:

- •26. Стали для глубокой вытяжки. Состав, требования, обработка, контроль качества.

- •27. Отпускная хрупкость стали. Способы снижения склонности к отпускной хрупкости.

- •28. Маркировка сталей. Классификация. Примеры марок сталей различного назначения.

- •29. Деформационное старение. Примеры благоприятного и отрицательного действия.

- •30. Тмо. Влияние на структуру и свойства.

- •32. Виды и режимы отжига. Структурные изменения. Примеры продукции.

- •33. Рекристаллизация. Влияние различных факторов. Применение стали и продукции, подвергшейся рекристаллизационному отжигу и устойчивых против рекристаллизации.

- •34. Режимы то пружины из стали 50.

- •35. Гомогенизационный отжиг. Назначение, режимы, продукция.

- •36 Структура металла после холодной деформации. Превращения при нагревании. Примеры продукции, подвергаемой рекристаллизационному отжигу.

- •37 Остаточный аустенит в стали. Происхождение. Способы регулирования его количества. Примеры продукции.

- •38 Корозионностойкие стали. Состав, режимы…

- •40 Способы повышения окалиностойкости путем легирования и хто. Примеры продукции.

- •41 Диффузионное хромирование. Назначение, режимы, стали для хромирования. Примеры деталей для диффузионного хромирования.

- •42 Предложить режим то сортового проката из стали у10.

- •43 Предложить режим то пружины из стали 60с2а.

- •Вопрос 44 . Технология производства канатной проволоки

- •Вопрос 45. Жаропрочные стали перлитного и аустенитного класса. Состав, обработка, структура, свойства.

- •Вопрос 46. Жаропрочные стали на никелевой основе. Состав, обработка, структура, свойства.

- •Вопрос 47. Режим то сортового проката из быстрорежущей стали.

- •Вопрос 48. Режим то сортового проката из стали шх15

- •Вопрос 49. Предложить стали и назначить то для крупногабаритного штампа холодной деформации.

- •Вопрос 50. Предложить и обосновать то стали 10х10н9г

- •Вопрос 51. Предложить стали и режим упрочнения кольца шарикоподшипника диаметром 1м.

- •Вопрос № 52. Предложить стали и режим упрочнения для ручного режущего инструмента.

- •Вопрос № 53. Предложить стали и режим упрочнения для молотового штампа.

- •Вопрос № 56. Пресс-формы литья под давлением. Состав стали, требования к ней, обработка.

- •57. Режимы регулирования охлаждения различных марок стали. Примеры

- •Вопрос №58. Способы поверхностного упрочнения стали. Состав, режимы, примеры продукции.

- •59. Способы увеличения теплостойкости стали, режимы.

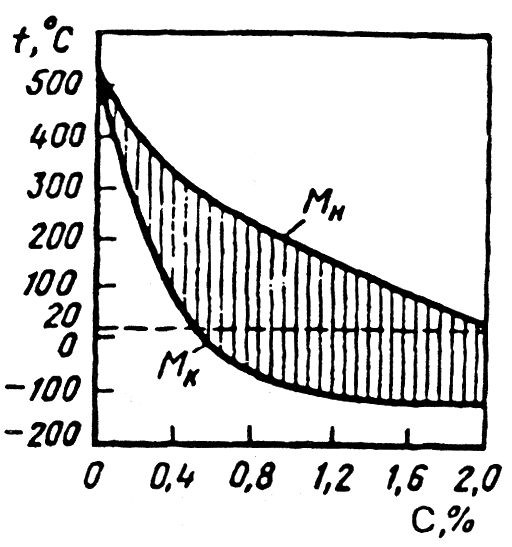

Вопрос №15 Мартенситное превращение. Структура мартенсита. Способы получения. Влияние состава на мартенситную точку.

Мартенсит является частично упорядоченным пересыщенным твердым раствором внедрения С в α –железе.

Мартенситное превращение обычно начинается сразу при температуре МН и протекает не в изотермических условиях, а при непрерывном охлаждении в интервале температур. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать сталь ниже температуры МН. Если охлаждение прекратить, то мартенситное превращение останавливается (в отличие от перлитного). Чем ниже температура охлаждения в интервале МН – МК, тем больше образуется мартенсита. При этом его количество возрастает в результате образования все новых и новых кристаллов, а не вследствие роста уже возникших кристаллов и уже имеющих некогерентную границу. По достижении опред. для каждой стали темп-ры превращение аустенита в мартенсит прекращается (МК). Положение точек МН и МК не зависит от скорости охлаждения и обусловлено хим. составом аустенита. Чем больше в аустените С, тем ниже температура точек МН и МК. Все легирующие элементы (кроме Co и Al), понижают МН и МК . Мартенситное превращение не протекает до конца. Поэтому в закаленной стали, особенно, когда МК ниже 200С, присутствует остаточный аустенит. Его количество тем больше, чем ниже температура МН и МК, т.е., чем выше содержание в аустените С и легирующих элементов.

Если задержать на некоторое время охлаждение при температуре, лежащей выше температуры окончания мартенситного превращения, то аустенит, сохранившийся непревращенным при охлаждении до этой температуры, становится более устойчивым. Подобная стабилизация аустенита выражается в том, что при последующем понижении температуры превращение аустенита в мартенсит протекает с трудом. Оно происходит при более низкой температуре (глубоком охлаждении) и менее интенсивно. Количество образующегося в итоге мартенсита оказывается меньше, чем при непрерывном охлаждении до МК. Это явление стабилизации проявляется более сильно в интервале температур МН - МК и зависит от температуры, при которой задерживалось охлаждение. Явление стабилизации иногда объясняют релаксацией напряжений, которые стимулируют мартенситное превращение.

Характерной особенностью мартенсита является его высокая твёрдость и прочность. Твёрдость возрастает с увеличением в нем содержания С. Высокая твердость мартенсита объясняется влиянием внедренных атомов С в решетку альфа-фазы, созданием микро- и субмикроскопической неоднородностью строения с повышенной плотностью дефектов кристаллического строения.

Хрупкость мартенсита (при С > 0.35-0.4 %) связана с пониженной пожвижностью заблокированных дислокаций, что уменьшает возможность пластической релаксации в местах концентрации напряжений.

Мартенсит по сравнению с другими структурными составляющими стали и особенно с аустенитом имеет наибольший удельный объем. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

Рис. Влияние содержания углерода в стали на температуру начала Мн и конца Mк мартенситного превращения

Вопрос №16 Цементация в твердом карбюризаторе. Стали, структура слоя, упрочнение слоя, контроль качества.

Цементация (науглероживание) – ХТО, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагревании в соответствующей среде – карбюризаторе. В процессе тв. Ц насыщающей средой является древесный уголь в зернах поперечником 3,5 – 10 мм или каменно-угольный полукокс и торфяной кокс, к которым добавляют активизаторы: BaCO3 или Na2CO3 в количестве 10-40 % от массы угля. Для предотвращения спекания частиц карбюризатора добавляют ~ 3,5% CaCO3. Рабочую смесь, применяемую для Ц составляют из 25-35% свежего карбюризатора и 65-75% отработанного. В такой смеси содержание BaCO3 составляет 5-7%, что обеспечивает требуемую толщину слоя и исключает образование грубой цементитной сетки на поверхности.

Детали, подлежащие Ц., после предварительной очистки укладываются в ящики: сварные стальные (реже литые чугунные). На дно ящика насыпают слой карбюризатора толщиной 20-30 мм, на который укладывают первый ряд деталей, выдерживая расстояние между ними и до боков стенок ящика 10-15 мм. Затем засыпают и утрамбовывают слой карбюризатора 10-15 мм, на него укладывают другой ряд деталей и т.д. Последний ряд деталей засыпают слоем карбюризатора толщиной 35-40 мм с тем, чтобы компенсировать возможную его усадку. После этого ящик закрывают, кромки крышки обмазывают огнеупорной глиной или смесью глины и речного песка, и помещают в печь.

Нагрев до температуры Ц. (910-9300) составляет 7-9 минут на каждый см минимального размера ящика.

Продолжительность выдержки для ящика с минимальным размером 150мм составляет 5,5-6,5 часов для слоя толщиной 700-900 мкм и 9-11 часов для слоя толщиной 1200-1500 мкм.

После Ц. ящики охлаждают на воздухе до 400-5000 и затем раскрывают.

Ц. стали осуществляется атомарным С,

который образуется следующим образом.

В ящике имеется воздух, кислород которого

при высокой температуре взаимодействует

с С карбюризатора, образуя CO.

CO в присутствие железа

при температуре Ц. диссоциирует 2CO→CO2

+ Cат . Затем Сат

→Feγ

→ Feγ(С)

– аустенит. Добавление углекислых солей

активизирует карбюризатор, обогащая

атмосферу в цементованном ящике CO:

BaCO3+C

![]() BaO + 2CO.

BaO + 2CO.

Окончательные свойства цементованные изделия приобретают в результате закалки и низкого отпуска, выполняемые после Ц. Назначение Ц. и последующей ТО – придать поверхностному слою высокую твердость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе и кручении.

Для Ц. обычно исп-ют низкоуглеродистые (0,1-0,18% С), чаще легированные стали. Для Ц. крупногабаритных деталей применяют стали с более высоким содержанием С (0,2-0,3%). Выбор таких сталей необходим для того, чтобы сердцевина изделия не насыщающаяся углеродом при Ц., сохранила высокую вязкость после закалки.

После медленного охлаждения цементуемый слой состоит из 3-х зон: заэвтектоидная (П+ЦII), эвтектоидная (Пплатсинч), доэвтектоидная (П+Ф) – количество Ф здесь непрерывно возрастает по мере приближения к сердцевине. За эффективную толщину цементованного слоя принимают Σ эвтектоидной, заэвтектоидной и половины переходной (доэвтектоидной) зон до содержания 0,4-0,45 % С , что соответствует 50 HRC.

Вопрос №17 Бейнитное превращение. Примеры деталей. Назначение, свойства, способы обработки.

При температуре ниже 550 oС самодиффузия атомов железа практически не происходит, а атомы углерода обладают достаточной подвижностью.

Механизм превращения состоит в том, что внутри аустенита происходит перераспределение атомов углерода и участки аустенита, обогащенные углеродом превращаются в цементит.

Превращение обедненного углеродом аустенита в феррит происходит по сдвиговому механизму, путем возникновения и роста зародышей феррита. Образующиеся при этом кристаллы имеют игольчатую форму.

Такая структура, состоящая из цементита и феррита, называется бейнитом. Особенностью является повышенное содержание углерода в феррите (0.1…0.2 %).

Дисперсность кристаллов феррита и цементита зависят от температуры превращения.

При

температуре

![]() мм

– верхний

бейнит.

Структура характеризуется недостаточной

прочностью, при низких относительном

удлинении (

мм

– верхний

бейнит.

Структура характеризуется недостаточной

прочностью, при низких относительном

удлинении (![]() )

и ударной вязкости (

)

и ударной вязкости (![]() ).

).

При

температуре 300oС

–

![]() – нижний

бейнит. Структура

характеризуется высокой прочностью в

сочетании с пластичностью и вязкостью.

– нижний

бейнит. Структура

характеризуется высокой прочностью в

сочетании с пластичностью и вязкостью.

Вопрос №18 Технология газовой цементации. Стали, структура слоя, контроль качества.

Этот процесс осуществляется нагревом изделия в среде газов, содержащих углерод. ГЦ имеет ряд преимуществ по сравнению с цементацией в тв. карбюризаторе, поэтому ее широко применяют на заводах, изготавляющих детали массовыми партиями.

В случае ГЦ можно получить заданную концентрацию С в слое; сокращается длительности процесса, т.к. отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором, обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая обработка деталей, т.к. закалку модно проводить непосредственно из цементационной печи.

Наиболее качественный цементованный слой получается при использовании в качестве карбюризатора природного газа, состоящего почти полностью из метана (СН4) и пропанбутановых смесей, подвергнутых специальной обработке, а также жидких углеводородов. Основной реакцией, обеспечивающей науглероживание при газовой цементации, является 2СО→СО2+Сат; Сат →Feγ → аустенит Feγ(С). Процесс ведут при 910-9300С 6-12 часов (толщина слоя 1000-1700мкм). В серийном производстве Г.Ц обычно проводят в шахтных печах. Необходимая атмосфера создается при подача в камеру печи жидкостей, богатых углеродом (керосин, синтин, метанол и т.д.). При цементации в шахтных печах трудно регулировать концентрацию С в диффузионном слое и избежать обезуглероживания поверхности в процессе подстуживания перед закалкой, что снижает предел выносливости на 30-35%.

В крупносерийном и массовом производстве Г.Ц проводят в безмуфельных печах непрерывного действия, где весь цикл ХТО (цементация, закалка и низкий отпуск) полностью механизирован и автоматизирован. В печах непрерывного действия применяют эндотермическую атмосферу, в которую добавляют природный газ (около 3-5%). Эндотермическая атмосфера (20% СО, 40% Н2, 40% N2) получается частичным сжиганием природного газа или другого углеводорода в специальном эндотермическом генераторе при 1000-12000С в присутствии катализатора и невысоком коэффициенте избытка воздуха (α=0,25). В генераторе протекают следующие реакции: CH4+0,5(O2+3,8N2)→CO+2H2+1,9N2.

Основное преимущество эндотермичекой атмосферы – возможность автоматического регулирования углеродного потенциала, под которым понимают ее науглероживающую способность, обеспечивающую определенную концентрацию С на поверхности цементованного слоя. Для сокращения длительности процесса в промышленности углеродной потенциал атм. вначале поддерживают высоким, обеспечивающим получения в поверхностном слое детали 1,2-1,3% С, - активный период, а затем его снижают до 0,8% - диффузионный переиод.

В процессе Г.Ц в эндотермической атмосфере в сталь может диффундировать кислород. Это приводит к окислению Mn и Cr поверхностного слоя стали (20-30 мкм), обладающих большим химическим сродством к кислороду по сравнению с железом. Окисление легирующих элементов («внутреннее окисление») снижает усталость аустенита, и при последующей закалке в цементованном слое образуется трооститная сетка, что понижает механические свойства цементуемых деталей.

Для устранения внутреннего окисления рекомендуется использовати стали, легированные Ni и Mo, не склонные к внутреннему окислению.