- •1 ).Сталь 50. Температура, требования, состав фаз и их количественное соотношение. Диаграмма Fe-c. Превращения при нагреве в аустенитную область и при охлаждении.

- •2. Назначение режимов закалки для сталей различных классов. Примеры.

- •3 ). Температура охрупчивания стали. Способы определения влияния химического состава и строения на температуру охрупчивания.

- •4. Трансформаторные стали. Состав, обработка, свойства, примеры.

- •5. Способы закалки стали. Примеры сталей и продукции, подвергаемых закалке различными способами.

- •6. Высокопрочные стали для глубокой вытяжки. Состав, обработка, свойства, применение

- •7. Зерна в стали. Начальное, действительное, природное. Способы выявления аустенитного зерна. Управление ростом природного зерна.

- •8. Низкий отпуск. Режим структура. Примеры продукции.

- •9. Антикоррозионное азотирование. Стали режимы, примеры продукции.

- •Вопрос №10 Сорбитизация стали. Режимы, продукция.

- •Вопрос №11 Структура и излом перегретой до- и заэвтектоидной стали. Свойства, способы исправления

- •Вопрос №12 Упрочняющее азотирование. Стали, режимы, примеры продукции.

- •Вопрос №13 с-образная диаграмма. Способы получения перлитной структуры различной степени дисперсности. Влияние состава стали и режима обработки.

- •Вопрос №14 Нитроцементация, цианирование. Стали, режимы, структура слоя, свойства

- •Вопрос №15 Мартенситное превращение. Структура мартенсита. Способы получения. Влияние состава на мартенситную точку.

- •19. Режимы закалки стали. Температура, среда нагрева, среда охлаждения.

- •20. Повышение износостойкости легированием и хто. Износостойкая сталь. Состав и то.

- •21. Старение и перестаривание пересыщенных твердых растворов. Примеры продукции. Способы снижения склонности стали к старению.

- •22. Строительные стали. Маркировка. Категории качества. То. Свойства. Состав.

- •23. Нормализация. Структура и свойства стали после нормализации.

- •24. Автоматные стали. Назначение, состав, то.

- •25. Превращения при отпуске стали. Виды отпуска. Примеры продукции (разл.).

- •3 Превращения при отпуске:

- •26. Стали для глубокой вытяжки. Состав, требования, обработка, контроль качества.

- •27. Отпускная хрупкость стали. Способы снижения склонности к отпускной хрупкости.

- •28. Маркировка сталей. Классификация. Примеры марок сталей различного назначения.

- •29. Деформационное старение. Примеры благоприятного и отрицательного действия.

- •30. Тмо. Влияние на структуру и свойства.

- •32. Виды и режимы отжига. Структурные изменения. Примеры продукции.

- •33. Рекристаллизация. Влияние различных факторов. Применение стали и продукции, подвергшейся рекристаллизационному отжигу и устойчивых против рекристаллизации.

- •34. Режимы то пружины из стали 50.

- •35. Гомогенизационный отжиг. Назначение, режимы, продукция.

- •36 Структура металла после холодной деформации. Превращения при нагревании. Примеры продукции, подвергаемой рекристаллизационному отжигу.

- •37 Остаточный аустенит в стали. Происхождение. Способы регулирования его количества. Примеры продукции.

- •38 Корозионностойкие стали. Состав, режимы…

- •40 Способы повышения окалиностойкости путем легирования и хто. Примеры продукции.

- •41 Диффузионное хромирование. Назначение, режимы, стали для хромирования. Примеры деталей для диффузионного хромирования.

- •42 Предложить режим то сортового проката из стали у10.

- •43 Предложить режим то пружины из стали 60с2а.

- •Вопрос 44 . Технология производства канатной проволоки

- •Вопрос 45. Жаропрочные стали перлитного и аустенитного класса. Состав, обработка, структура, свойства.

- •Вопрос 46. Жаропрочные стали на никелевой основе. Состав, обработка, структура, свойства.

- •Вопрос 47. Режим то сортового проката из быстрорежущей стали.

- •Вопрос 48. Режим то сортового проката из стали шх15

- •Вопрос 49. Предложить стали и назначить то для крупногабаритного штампа холодной деформации.

- •Вопрос 50. Предложить и обосновать то стали 10х10н9г

- •Вопрос 51. Предложить стали и режим упрочнения кольца шарикоподшипника диаметром 1м.

- •Вопрос № 52. Предложить стали и режим упрочнения для ручного режущего инструмента.

- •Вопрос № 53. Предложить стали и режим упрочнения для молотового штампа.

- •Вопрос № 56. Пресс-формы литья под давлением. Состав стали, требования к ней, обработка.

- •57. Режимы регулирования охлаждения различных марок стали. Примеры

- •Вопрос №58. Способы поверхностного упрочнения стали. Состав, режимы, примеры продукции.

- •59. Способы увеличения теплостойкости стали, режимы.

Вопрос 50. Предложить и обосновать то стали 10х10н9г

Сталь 10Х18Н9Т – нержавеющая сталь аустенитного класса.

После медленного охлаждения стали имеют структуру: аустенит + феррит + карбиды.

Для получения чисто аустенитной структуры, обладающей высокой коррозионной стойкостью, стали нагревают до 1100-1150 С (для растворения карбидов) и закаливают в воде. Цель закалки – убрать вторую фазу.

Вопрос 51. Предложить стали и режим упрочнения кольца шарикоподшипника диаметром 1м.

Шарикоподшипник должен обладать следующими свойствами: высокая прочность, пластичность и вязкостью, износостойкостью, а также низким порогом хладноломкости.

Следовательно, необходимо использование низкоуглеродистой (цементированной) стали. Пример 20Х2Н4А

ТО:

Цементация температура 9300С, 150-170часов, глубина слоя до 3,5мм

Охлаждение в масле (сразу) в течение нескольких минут, потом на воздухе до температуры не ниже 1000С с целью уменьшения напряжение.

Двойной высокий отпуск при температуре 5800С для удаления аустенита.

Закалка температура с температурой 8000С в масле и в штампе в зажатом состоянии.

Отпуск низкий 1600С в течении 10 часов.

После шлифовки стабилиз. отпуск при температуре 1000С 8 часов.

Вопрос № 52. Предложить стали и режим упрочнения для ручного режущего инструмента.

Режущий инструмент:

Требования:

1. По рабочим свойствам - ↑ твердость (HRC 60-65); теплостойкость (способность стали сохранять при нагреве рабочей кромки высокую твердость); износостойкость, теплопроводность, водородная проницаемость.

2. По технологическим свойствам:

механическая обрабатываемость,

широкий интервал температур закалки (малая чувствительность к перегреву),

закаливаемость,

малая деформируемость,

низкая чувствительность к обезуглероживанию,

хорошая шлифуемость.

Стали У7 .. У13, 65Х обладают низкой прокаливаемостью

Стали Х, 9ХС, ХГ, ХВ5, ХВГ, ХБВФ обладают повышенной прокаливаемостью, меньшей деформацией при закалке, большей равномерностью распределения карбидов, меньшей склонностью к росту зерна .

Это не теплостойкие стали (порог 200-300°С) для работы с небольшими скоростями резания. Инструмент не должен быть крупным.

Углеродистые стали марок У9А-У13А относятся к заэвтектоидным. Хорошо обрабатывающейся исходной структурой этой стали является зернистый перлит, поэтому стали У9-У13 предварительно подвергают отжигу на зернистый перлит.

Для получения высокой твердости, сталь подвергают закалке (770-790°С), охлаждение в воде. Структура после закалки – мартенсит, цементит и остаточный аустенит.

Отпуск при температурах 160-240°С, в зависимости от назначения инструмента и требуемой твердости.

ТО легированных сталей: закалка при температуре выше Ас1 с последующим низким отпуском при 150-200°С.

Вопрос № 53. Предложить стали и режим упрочнения для молотового штампа.

Для молотовых штампов используют стали:

5ХНТ, 5ХНВ, 5ХНС, 5ХНМ.

Стали с повышенной вязкостью.

Чтобы обеспечить высокую вязкость содержание углерода должно быть меньше 0,5%, должны быть легирующие элементы: Mn, Ni, Mo.

Термообработка должна обеспечивать максимальную вязкость: закалка 920-950º С + отпуск 500-550º С. прокаливаемость 300-500 мм (более 500 мм обеспечивает сталь 5Х2МН7 после закалки 980-1020º С).

Требования:

Высокие механические свойства, высокая прочность, вязкость, износостойкость, прокаливаемость; удовлетворительная теплопроводность и разгаростойкость (стойкость против термической усталости); окалиностойкость

Т.к. [С]↓0,5%, то ↑ вязкость и теплопроводность.

ТО:

tзакалки=830-870°С

З акалка

с подстуживанием. Чтобы ↓ напряжение

при закалке (и сократить число трещин)

акалка

с подстуживанием. Чтобы ↓ напряжение

при закалке (и сократить число трещин)

Потом высокий отпуск (520-540°С), чтобы структура была стабильной (тростит или тростосорбит).

HRC: 38-40

Стали с повышенной вязкостью.

Чтобы обеспечить высокую вязкость содержание углерода должно быть меньше 0,5%, должны быть легирующие элементы: Mn, Ni, Mo.

Термообработка должна обеспечивать максимальную вязкость: закалка 920-950º С + отпуск 500-550º С. прокаливаемость 300-500 мм (более 500 мм обеспечивает сталь 5Х2МН7 после закалки 980-1020º С).

Вопрос №54. Способы повышения коррозионной стойкости путем легирования и ХТО:

1. Одной из целей введения некоторых легирующих элементов в сталь является повышение сопротивления коррозии. Это используется и в производстве мало-легируемых высокопрочных сталей; хром, медь и фосфор оказались очень действенными присадками к таким сталям, повышающими сопротивление атмосферной коррозии, что в свою очередь позволяет пользоваться строительным материалом меньшего сечения (благодаря повышенной прочности) без сокращения продолжительности службы вследствие коррозии.

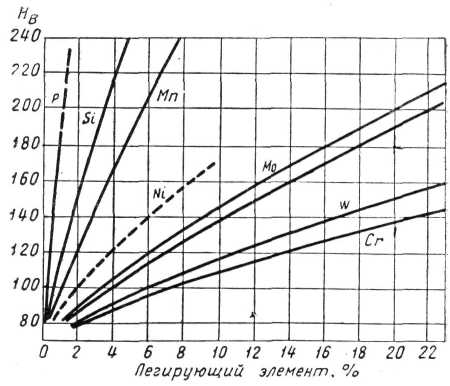

Рис. 443. Сопоставление упрочняющего действия легирующих на феррит

Большие присадки хрома сообщают стали большое сопротивление коррозии, поэтому хром широко вводится в нержавеющие стали.

2. Для повышения коррозионостойкости также используют некоторые виды ХТО: азотирование и цианирование.

Антикоррозионное

азотирование

проводят и для легированных, и для

углеродистых сталей. Температура

проведения азотирования – 650…700oС,

продолжительность процесса – 10

часов. На поверхности образуется слой

![]() —

фазы толщиной 0,01…0,03

мм, который обладает высокой стойкостью

против коррозии. (

–фаза – твердый раствор на основе

нитрида железа Fe3N,

имеющий гексагональную решетку).

—

фазы толщиной 0,01…0,03

мм, который обладает высокой стойкостью

против коррозии. (

–фаза – твердый раствор на основе

нитрида железа Fe3N,

имеющий гексагональную решетку).

Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском).

После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

Цианирование – химико-термическая обработка, при которой поверхность насыщается одновременно углеродом и азотом.

Осуществляется в ваннах с расплавленными цианистыми солями, например NaCN с добавками солей NаCl, BaCl и др. При окислении цианистого натрия образуется атомарный азот и окись углерода:

![]()

Глубина слоя и концентрация в нем углерода и азота зависят от температуры процесса и его продолжительности.

Цианированный слой обладает высокой твердостью 58…62 HRC и хорошо сопротивляется износу. Повышаются усталостная прочность и коррозионная стойкость.

Продолжительности процесса 0,5…2 часа.

Вопрос №55. Коррозионостойкие стали. Примеры различных видов ХТО.

Виды коррозии:

Химическая ( под воздействием газов или неэлектролитов)

электрохимическая (электролиты (кислоты, щелочи, соли): атмосферная, почвенная

разновидность электрохимической – интеркристаллитная – на границах раздела фаз. Причина – межфазные границы очень дефектны, следовательно, очень химически активны и существует внутренняя разность потенциалов.

Существует еще коррозия под напряжением. При напряжении возникает микропластическая деформация и даже микротрещины.

Основными легирующими элементами являются хром и кремний. Содержание хрома должно быть не менее 13% (13…18%).

Твердость и прочность дает углерод. Но хром и углерод – антиподы. Углерод сдвигает петлю вправо (С2), значит нужно иметь больше хрома.

Углерод в нержавеющих сталях является нежелательным, так как он обедняет раствор хромом, связывая его в карбиды, и способствует получению двухфазного состояния. Чем ниже содержание углерода, тем выше коррозионная стойкость нержавеющих сталей.

Марки:

Рост содержания С, %

ОХ13, 12Х13, 20Х13, 30Х13; 40Х13, 12Х17, 12Х17Н2

(Ф) (М+Ф) (Ф) (полуФ)

Доэвтектоидные заэвтектоидн

ОХ13, 12Х13, 20Х13

ТО:

tзакалки=1000-1100°С в масле

tотп=700-775.

При данной ТО увеличивается коррозионостойкость, т.к. при высоком отпуске карбиды коагулируют – становятся крупнее, уменьшается протяженность межфазных границ.

Для клапанов гидравлических насосов, лопаток гидротурбин, арматуры крекинг-установки, пищевой промышленности.

30Х13, 40Х13

ТО:

tзакалки=1000-1050°С в масле

tотп=180-200°С.(структура =>мартенсит)

Благодаря [C],% твердость достаточно высокая. HRC: 50-60.

Для карбюраторных игл, пружин, хирургических инструментов.

12Х17

Более высокая коррозионностойкость (Х17)

Применяют после рекристализационного отжига 720-780°С

4. Существуют другие стали: 10Х18Н9, 12Х18Н10Т – аустенитный класс.

ТО:

tзакалки=1000-1050°С в воде (т.к. мягкий аустенит)

До закалки: А+Ф+К;

После закалки: А

Цель закалки – убрать вторую фазу, чтобы не было межфазных границ, следовательно, уменьшить межкрист. коррозию.