- •Содержание

- •3.1. Общие сведения

- •4.1 Общие сведения

- •Задание.

- •1 Энерго-кинематический расчет

- •1.1 Выбор двигателя

- •1.2 Определение исходных данных для расчёта передач привода

- •2 Ремённая передача

- •2.1 Обоснование конструкции

- •2.2 Основные размеры клиноремённой передачи

- •2.3. Расчёт передачи по тяговой способности

- •3 Цепная передача

- •3.1 Обоснование конструкции

- •3.2 Расчёт передачи роликовой цепи

- •4 Червячная передача

- •4.1 Обоснование конструкции

- •4.2 Расчет червячной передачи

- •4.3 Проверочный расчёт

- •4.4 Основные размеры червячной передачи

- •Энергетическая характеристика передачи

- •4.7 Конструктивное определение размеров вала

- •4.8 Проверка на статическую прочность

- •4.9 Уточнённый расчёт валов на выносливость

- •4.10 Расчёт подшипников качения на долговечность

- •4.11 Расчёт шпоночного соединения

- •4.12 Подбор масла

- •4.13 Корпусные детали редуктора

- •Заключение

- •Литература

4 Червячная передача

4.1 Обоснование конструкции

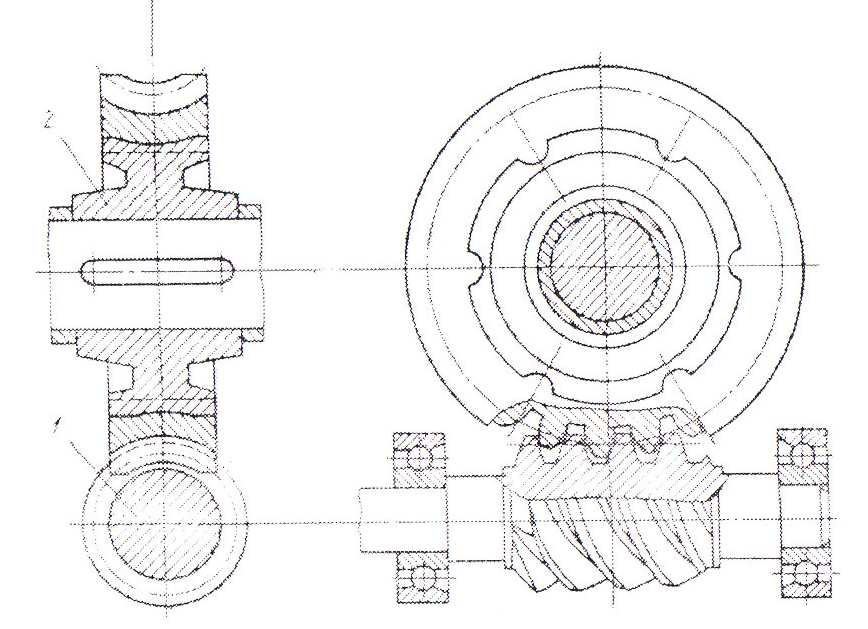

Червячная

пара состоит из червяка 1 и червячного

колеса 2 (рис. 4.1). Наиболее распространенными

материалами для червяков являются

стали

45, 40Х, 40ХН и др., подвергаемые закалке

ТВЧ до твердости 45-55 HRC,

с последующей шлифовкой и полированием

рабочих поверхностей витков червяка.

Для получения более высокой твердости

рабочих поверхностей применяют

стали, подвергаемые цементации или

азотированию.

Рисунок 4.1 Червячная пара

В ответственных передачах, какими являются редукторы, для изготовления венцов червячных колес используют оловянистые бронзы. Механические характеристики наиболее распространенных марок приведены в таблице.

В связи с изготовлением червячных колес инструментом, совпадающим по форме и размерам с червяком, сопряженный профиль зубьев колеса получается автоматически. Применяют червяки следующих типов: архимедовы, конволютные и эвольвентные.

Выбор профиля витков в основном определяется технологическими факторами.

Одним из параметров червяка является число модулей в диаметре делительной окружности (q), меньшие значения которых применяют для быстроходных передач во избежание больших окружных скоростей, большие - в передачах с большими передаточными отношениями (из-за большого расстояния между опорами), чтобы обеспечить достаточною жесткость червяка обычно в редукторах рекомендуют выбирать делительный диаметр червяка d=0,4a, где а- межосевое расстояние.

Основными причинами выхода из строя червячных передач является выкрашивание рабочих поверхностей, износ, заедание и поломка зубьев червячного колеса.

При окружных скоростях червяка до 4...5 м/с его рекомендуют располагать под колесом.

В быстроходных передачах, во избежание излишних потерь на разбрызгивание масла, червяк располагают над колесом.

Червячные передачи работают с большим тепловыделением. Отвод избыточного тепла достигается оребрением корпуса редуктора или искусственным охлаждением. При естественном охлаждении ребра следует располагать вертикально.

Червячные колеса в целях экономии цветных металлов выполняют составными: венец из антифрикционных материалов, а центр - из стали или чугуна.

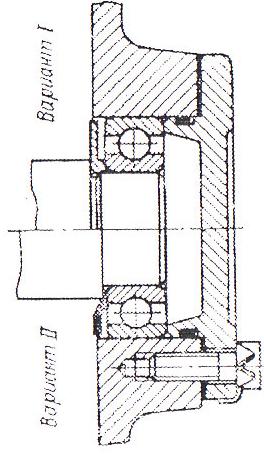

В индивидуальном и мелкосерийном производстве применяется бандажированная (рис. 4.2, а) и собираемая с помощью крепежных болтов конструкция червячного колеса (рис. 4.2, б).

В серийном и массовом производстве применяют биметаллическую конструкцию (рис. 4.2, в), бронзовый венец которой отлит в форму с предварительно вставленным в нее центром.

Рисунок 4.2. Типовые конструкции червячных колес

В червячных передачах в основном применяют подшипники качения.

С целью уменьшения трения трущихся пар в редукторе, отвода тепла и смывания продуктов износа с мест трения в червячных редукторах широко применяют картерную смазку жидкими маслами. При скорости скольжения в зацеплении Vs<15 м/с применяют смазывание погружением витков червяка, расположенного под червячным колесом.

Для предотвращения избыточного поступления масла в подшипники на валу червяка предусматривают защитные шайбы (рис 4.3)

Рисунок 4.3 Защитная шайба

Уровень смазки не должен превышать центра нижнего тела качения подшипника.

При верхнем расположении червяка смазывание зацепления обеспечивается погружением зубьев червячного колеса в смазку.

Ориентировочно объем масла в картере назначают пределах (0,5-0,7) х 103 м3 на 1 кВт передаваемой мощности. Подшипники могут смазываться вследствие разбрызгивания масла, либо консистентной смазкой при условии защиты подшипников от вымывания этой смазки.

В быстроходных червячных редукторах применяют принудительную смазку (струйную).

При картерном смазывании заправка маслом и обеспечение сообщения внутренней полости редуктора с атмосферой производится через пробку-отдушину (рис. 4.4). В конструкции редуктора предусматривается маслоуказатель и отверстие для слива масла.

Рисунок 4.4 Защитная пробка-отдушина