- •Раздел 4 Транспортные машины Тема 4.1 Транспортирующие машины для перемещения груза Транспортные средства непрерывного действия

- •Транспортные средства периодического действия

- •Раздел 5 Промышленные роботы (пр), манипуляторы и роботизированные технологические комплексы (ртк) Тема 5.1 Промышленные роботы и манипуляторы Основные понятия и терминология.

- •Классификация промышленных роботов (пр) и манипуляторов.

- •Системы координат пр.

- •Системы координат и примеры компоновки

- •Типы приводов пр.

- •Захватные устройства пр

- •Классификация систем программного управления промышленными роботами

- •Виды систем управления

- •Промышленный робот см40ф2.80.01

- •Раздел 6 Механизация и автоматизация складских работ Тема 6.1 Склады в современном производстве Типы атсс и их оборудование

- •Транспортирование отходов производства

- •Системы управления атсс

Виды систем управления

ПР управляются от автономных, комплексных и многоуровневых систем. Автономные системы используют для управления только ПР. В этих целях применяют устройства управления станками, так и специализированные. Специализированные устройства для ПР отличаются возможностью программирования методом обучения, дополнительными модулями измерения показателей состояния внешней среды и механизмов робота, большим числом входов-выходов для связи с основным и вспомогательным оборудованием и т.д. Комплексные системы управления управляют комплексом «оборудование – ПР». В этом случае обычно используют серийно выпускаемые станочные системы ЧПУ, но это целесообразно только при возможности применения метода обучения при подготовке программ как для станка, так и для робота. Многоуровневые системы ЧПУ нужны там, где ПР обслуживает станки, входящие в автоматизированные участки, управляемые от ЭВМ (такие системы будут рассмотрены ниже).

Наиболее распространены в промышленности унифицированные системы управления ПР. Сюда относятся цикловые системы позиционного управления серии УЦМ (УЦМ-10, УЦМ-20, УЦМ-30, УЦМ-663), числовые устройства позиционного управления серии УПМ (УПМ-331, УПМ-552 и УПМ-772), системы контурного управления серии УКМ (УКМ-552 и УКМ-772).

Цикловые системы управления применяют в ПР, выполняющих вспомогательные операции по обслуживанию технологического оборудования при небольшом числе точек позиционирования манипулятора по каждой степени подвижности (обычно не более трех) и при сравнительно простых циклах движений. В частности такие промышленные роботы распространены в заготовительном производстве. Информация о точках позиционирования задается установкой вручную жестких упоров, путевых переключателей и датчиков различной конструкции. Последовательность выполнения движений рабочими органами ПР (содержание рабочего цикла) программируется с помощью штекерных панелей, многопозиционных переключателей, программных барабанов и временными устройствами типа реле времени.

Для роботов с ЦПУ характерна высокая точность позиционирования, простые алгоритмы управления, невысокая стоимость, но малый объем информации управляющих программ и низкие функциональные возможности. Узел управления может быть построен на дискретных релейных элементах, интегральных микросхемах, базе микропрограммных автоматов и микропроцессорах.

Позиционные системы управления широко применяют в самых различных ПР, так как они отличаются по сравнению с системами ЦПУ боле высокой универсальностью и гибкостью, возможностью автоматической обработки циклов движений с тысячами точек позиционирования.

Числовые системы позиционного управления типа УПМ комплектуются с ПР, обслуживающими металлорежущие станки, подъемно-транспортные операции, простейшие сборочные работы и др. Технологическая информация включает до шести – десяти команд.

Устройства серии УПМ имеют несколько модификаций, предназначенных для ПР со следящими и электрошаговыми приводами на 3, 5 и 7 степеней подвижности. Программирование осуществляется методом обучения. Предусмотрено программирование в кадре программы одновременно для всех координат одной из четырех возможных скоростей движения и одной их трех степеней точности позиционирования. Выбор требуемой управляющей программы производится по внутренним и внешним условиям или с пульта управления.

К

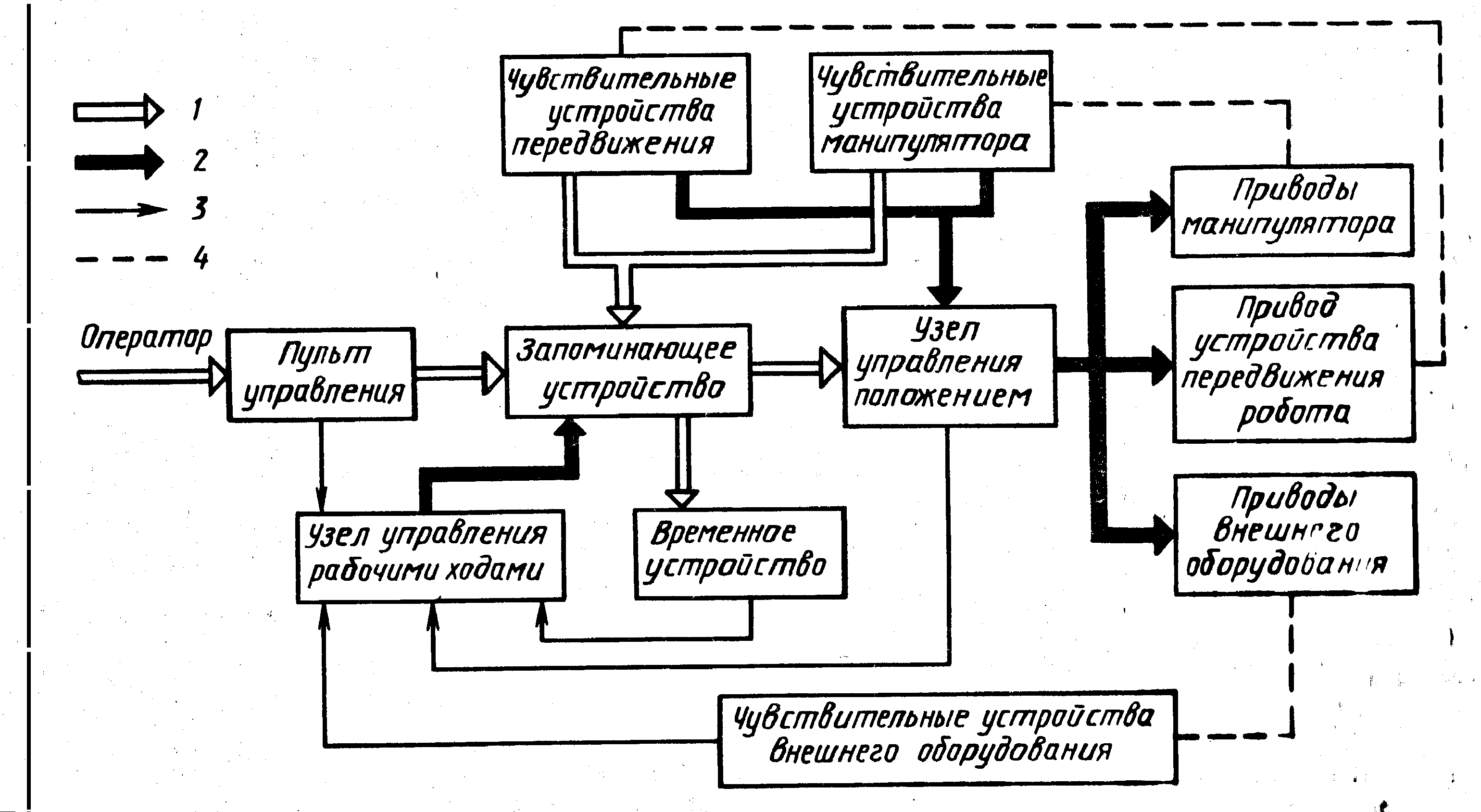

Рис.111. Структурная схема аппаратного устройства

программного управления ПР:

1-информация программы; 2-воспроизведение программы;

3-командные сигналы и подтверждение отработки;

4-механические связи.

онтурные устройства серии УКМ управляют ПР, обеспечивающими сложные перемещения рабочего органа по заданной траектории. Они выполнены на базе микро-ЭВМ «Электроника -60», программоноситель – гибкие магнитные диски.При контурном управлении реализуется непрерывная и синхронная отработка перемещений рабочих органов ПР по двум, трем, четырем и более координатам одновременно. Первый сводится к комбинации позиционного управления с процессом интерполяции между опорными точками по определенному алгоритму. Второй способ основан на запоминании требуемой непрерывной траектории для каждой степени подвижности. Особенности второго способа – большая универсальность, простота вычислительного процесса, возможность отработки более сложных траекторий перемещения. Однако при этом необходимо запоминающее устройство со значительно большим объемом памяти.

Применение систем позиционно-контурного управления расширяет технологические возможности ПР. Они разделяются на универсальные системы с центральным вычислителем и системы с децентрализованной структурой. Построение по децентрализованной структуре характерно для специализированных систем, особенно с цифро-аналоговым методом обработки информации.

На рис.111 приведен структурная схема аппаратного устройства программного управления ПР. На пульте управления задаются режимы работы, индицируется состояние ПР и устройства управления. В запоминающем устройстве находятся одна или несколько управляющих программ. Узел управления положением обеспечивает отработку заданных точек и траекторий приводами рабочих органов ПР и функционирующего совместно с ним внешнего оборудования. Узел управления рабочими ходами контролирует окончание отработки предыдущего шага и выдает сигнал на отработку следующего шага. Временное устройство формирует необходимые по технологическому процессу выдержки времени.