- •Кристаллизация металлов и сплавов

- •1. Теоретические сведения

- •2. Реальное строение слитка

- •3. Оборудование

- •4. Кристаллизация соли

- •5. Исследование слитков

- •6. Вопросы для самопроверки

- •Макроструктурный анализ металлов и сплавов

- •6. Вопросы для самопроверки

- •Определение твердости металлов и сплавов

- •1. Теоретические сведения

- •2. Современные методы определения твердости Измерение твердости тарированным напильником (метод царапания)

- •3. Измерение твердости динамическим вдавливанием шарика (способ Польди).

- •4. Измерение твердости стальным шариком (метод Бринелля). Гост9012-59.

- •5. Измерение твердости по методу Роквелла. Гост 9377-60.

- •5.1. Устройство и принцип действия прибора для определения твердости по Роквеллу

- •6. Измерение твёрдости алмазной пирамидой (метод Виккерса) гост

- •6.1 Устройство и принцип действия прибора для определения твёрдости методом Виккерса

- •7. Приборы, материалы, инструмент

- •8. Другие методы определения твердости. Измерение микротвердости. Гост 9450-60. Прибор пмг-3

- •9. Измерение твердости падающим бойком (метод Шора).

- •10. Неразрушающие методы контроля твердости

- •11. Вопросы для самопроверки

- •Микроструктура углеродистых незакаленных сталей

- •1. Теоретические сведения

- •2. Техника микроскопического анализа

- •3. Микроструктура углеродистых сталей

- •4. Порядок выполнения работы

- •5. Вопросы для самопроверки

- •Микроструктура и свойства чугунов

- •1. Теоретические сведения

- •2. Вопросы для самопроверки

- •Упражнение по диаграмме состояний железоуглеродистых сплавов

- •1. Теоретические сведения

- •2. Задание

- •3. Вопросы для самопроверки

- •Основные виды термической обработки углеродистой стали

- •1. Теоретические сведения

- •2. Методика выполнения лабораторной работы

- •3. Вопросы для самоподготовки

- •Ознакомление с химическим составом, маркировкой, свойствами и областью применения сталей и чугунов

- •2. Маркировка сталей

- •3. Маркировка чугунов

- •4. Маркировка твёрдых сплавов

- •Индивидуальные задания

- •Знакомство с химическим составом, маркировкой, свойствами и областью применения цветных металлов и сплавов

- •1. Теоретические сведения

- •2. Общая классификация цветных металлов и их сплавов

- •3. Алюминий и его сплавы

- •3.1. Деформируемые алюминиевые сплавы

- •3.2. Литые алюминиевые сплавы

- •3.3. Подшипниковые алюминиевые сплавы

- •3.4. Спечённые алюминиевые сплавы

- •3.5. Магний и его сплавы

- •3.6. Титан и его сплавы

- •3.7. Медь и её сплавы

- •3.8. Сплавы на основе меди

- •4. Индивидуальные задания

- •Микроструктура и свойства сталей после поверхностного упрочнения

- •1. Теоретические сведения

- •2. Оборудование

- •3. Порядок выполнения работы

- •4. Вопросы для самоподготовки

- •Изготовление изделий из неметаллических материалов

- •Теоретические сведения

- •Порядок выполнения работы.

- •98309 Г. Керчь, ул. Орджоникидзе, 82.

Макроструктурный анализ металлов и сплавов

Цель работы:

Изучить методы исследования структуры металлов и сплавов, и овладеть практическими приемами металлографического анализа.

Механические свойства металлов и сплавов ( σв, σт, σ0,2 и др.) существенно зависят от их структуры. Под структурой материала понимают форму, размеры и взаимное расположение его составных частей. Структура определяется химическим составом сплава, способами его получения и обработки. Обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями, называются структурными составляющими. Располагая сведениями о структуре металлов и сплавов, можно получить представление об их свойствах, для изучения внутреннего строения материалов используются разнообразные структурные методы исследования: макроструктурный, микроструктурный, рентгеноструктурный, электронографический и др. Наиболее широко при исследовании структуры металлических материалов используется металлографический анализ, который включает макроструктурный и микроструктурный методы.

Макроструктурный анализ заключается в определении строения металлов и сплавов невооруженным глазом или при небольшом увеличении (10-40 раз) с помощью лупы или бинокулярного микроскопа. При макроанализе можно одновременно наблюдать большую поверхность заготовки (детали) и получить представление об общем строении материала, что позволяет судить о качестве, характере и условиях предшествующей обработки (литье, обработка давлением, сварка, резание). Макроанализ не позволяет выявить все особенности строения, поэтому часто является не окончательным, а предварительным видом исследования, после которого следует детальное микроскопическое исследование выбранного участка изучаемой детали макроструктуру можно изучать непосредственно на поверхности детали по излому и на макрошлифах - образцах, специально подготовленных к макроисследованию. Чаще всего макроструктура изучается темплетом.

Методика приготовления макрошлифа заключается в отрезке заготовки, ее шлифовании и травлении реактивами. При ручном шлифовании применяют металлографическую шлифовальную бумагу разной зернистости.

Для выявления макроструктуры шлифы подвергают глубокому травлению реактивами. Состав реактивов и режим травления в каждом конкретном случае выбирается в зависимости от химического состава сплава, и цели исследования.

Например, для выявления волокнистого строения металла обычно травления проводится в 50% водном растворе концентрированной кислоты (соляной - для углеродистой стали) при температуре 60-70° в течение 15-40 мин.

Метод глубокого травления применяется и для выявления внутренних и внешних дефектов, нарушающих сплошность металла (трещины, пористость и др.). При травлении дефектные места в металле сильно разъедаются и отчетливо видны невооруженным глазом.

Макроструктурным анализом можно определить:

1) дефекты, нарушающие сплошность металла. В литом металле (слитки, отливки) - усадочную рыхлость, газовые пузыри, пустоты и трещины. В катаном или кованом металле - трещины, возникающие при обработке давлением или термической обработке. При сварке в сварных швах - раковины, газовые пузыри. Для выявления этих дефектов в слитках, отливках, катаных и кованых заготовках применяют темплеты, в сварных швах макрошлифы, изготовленные в продольном сечении;

2) строение литой, кованой и сварной заготовки или детали. Литой металл характеризуется дендритным строением (рис.1), которое выявляется травлением в 15% водном растворе персульфата аммония, нагретого до 80-90°С, время травления 5-10 мин (для углеродистой стали).

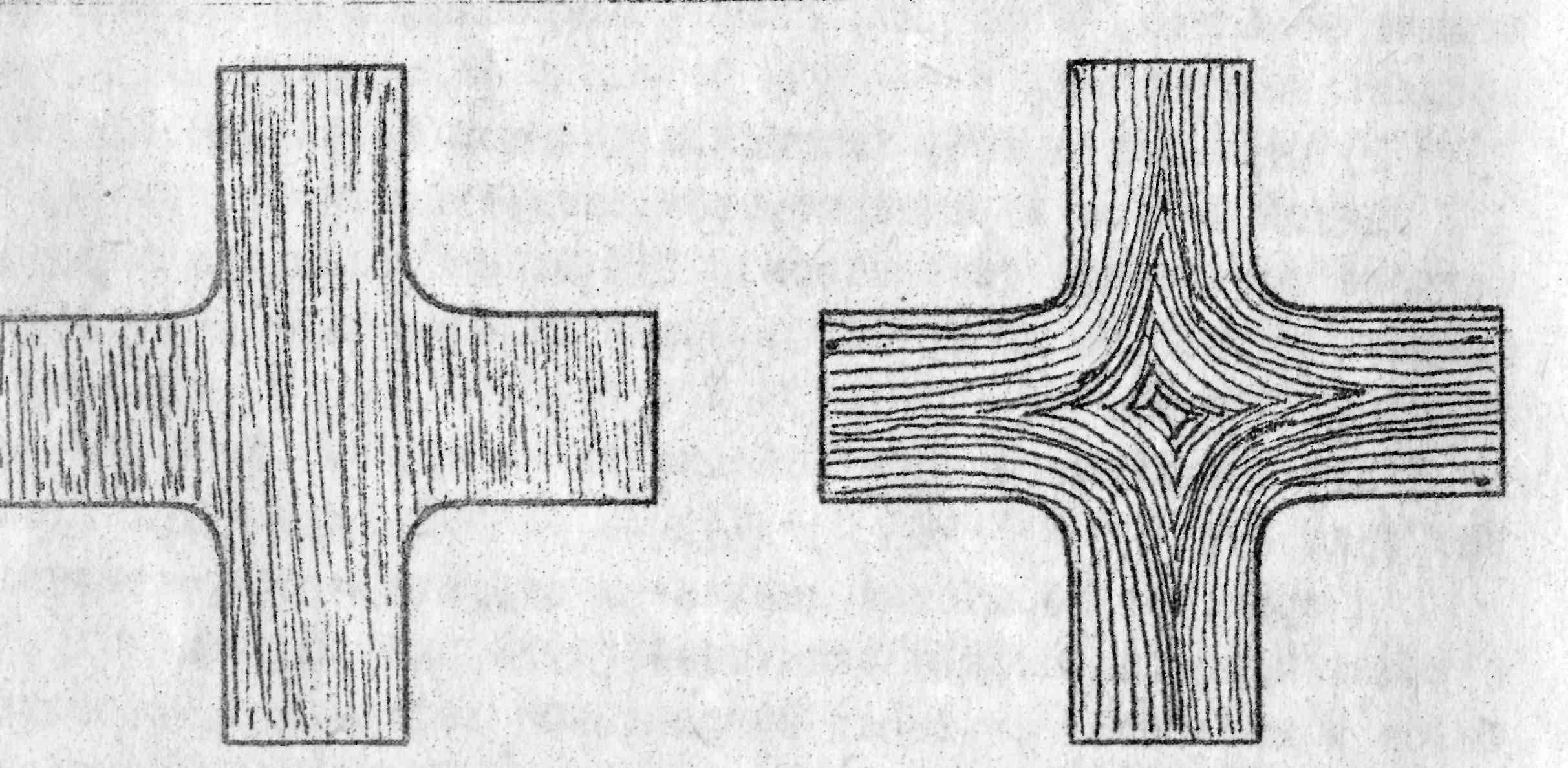

Для деформированного металла характерно волокнистое строение (рис.2). В процессе обработки давлением структурные составляющие, а также неметаллические включения (сульфиды, оксиды и др.) дробятся и вытягиваются вдоль направления деформации, образуя продольную волокнистость. Физико-механические свойства существенно изменяются в зависимости от направления волокон в его структуре. Например, ударная вязкость в образцах, вырезанных вдоль прокатки, в 3 - 4 раза выше, чем в образцах, вырезанных поперек прокатки. Поэтому в деталях, работающих с повышенными удельными нагрузками, особенно динамическими (коленчатые валы, клапаны двигателей, зубчатые колеса и др.), необходимо, чтобы волокна не перерезались а повторяли контур детали или, располагались в направлении наибольших напряжений. Это обеспечивается правильным выбором технологии изготовления детали.

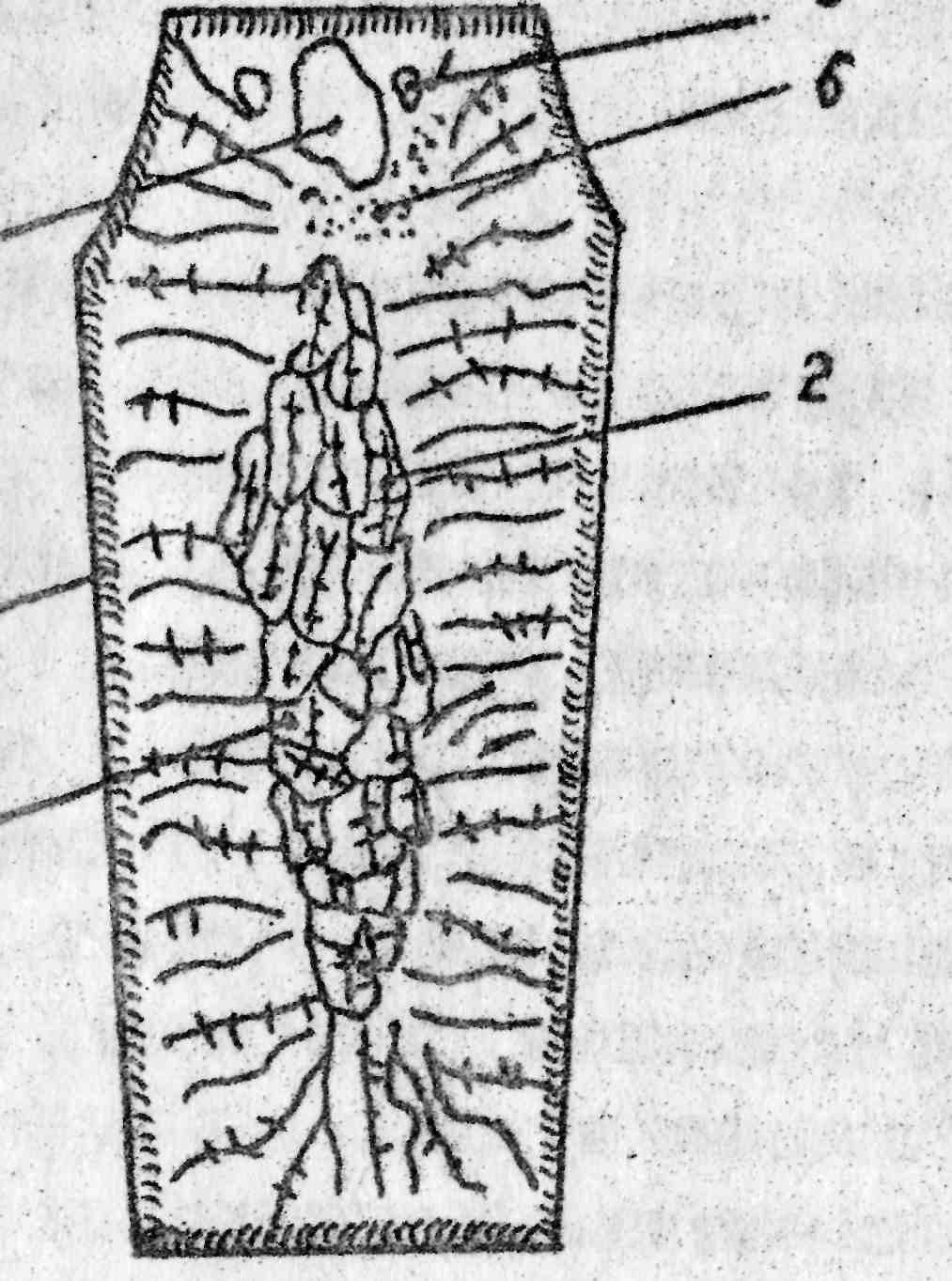

Рис 2.1. Схема строения стального слитка

1-зона мелкокристаллического строения;

2-зона столбчатых кристаллов;

3-зона равноосных кристаллов;

4-усадочная раковина;

5-газовые пузыри;

6-усадочная раковина.

Рис. 2.2. Макроструктура деформированного, металла (волокнистое строение)

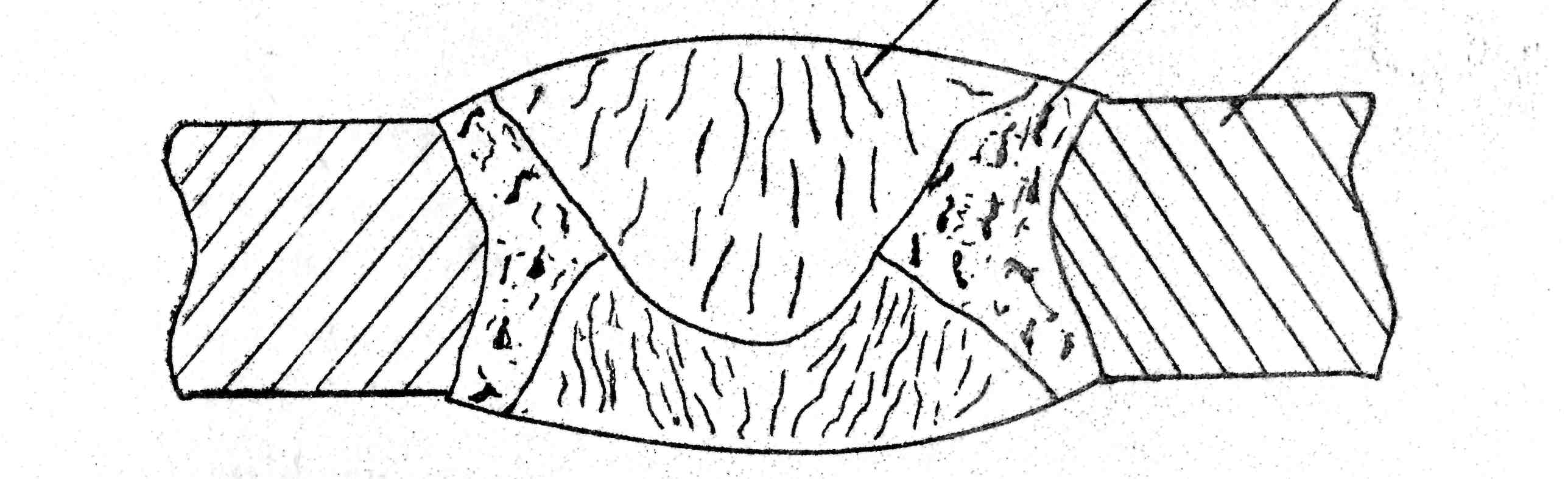

Строение сварного соединения представлено на рис. 3.

При сварке плавлением соединение деталей осуществляется за счет частичного расплавления металла свариваемых элементов и металла электрода. При охлаждении происходит кристаллизация этого объёма и образование сварного шва. Металл шва имеет литую структуру;

Рис. 3. Строение сварного соединения макрошлифа после травления

1-сварной шов (литая структура); 2-основной металл (прокат); 3-околошовная зона.

3) химическую неоднородность сплава (ликвацию).

Макроанализ дает качественную оценку химической неоднородности по сечению изучаемой детали, в сталях часто определяют ликвацию углерода, серы и фосфора. Ликвация серы определяется по методу Баумана.

Для определения общей ликвации углерода, фосфора а серы одновременно применяют травление исследуемой поверхности в 10 – 15% -oм водном растворе двойной медно-аммиачной соли соляной кислоты (Сu NH4Cl2).

Участки стали с различным содержанием этих элементов травятся неодинаково. Области с повышенным содержанием углерода, фосфора и серы окрашиваются в более темный цвет;

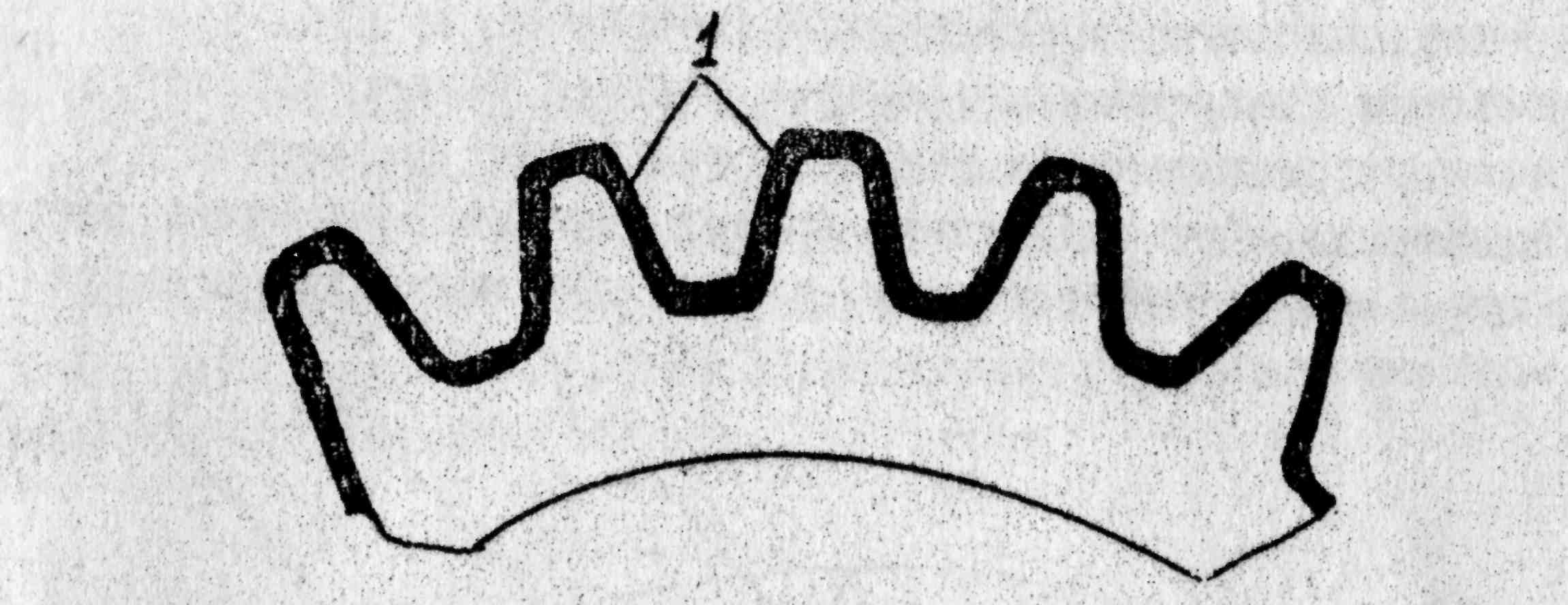

4) неоднородность состава и структуры, розданной термической или химико-термической обработкой (рис.4). При этом можно достаточно точно оценить глубину слоя повышенной твердости, созданного термической или химико-термической обработкой.

Рис. 4. Макроструктура шестерни после поверхностного упрочнения

1 - упрочненный поверхностный слой

Задание к лабораторной работе:

Ознакомиться с сущностью методов макроструктуры металлов и сплавов и составить краткий конспект (выполняется при подготовке к лабораторной работе).

Исследовать и зарисовать макроструктуру изломов. Определить вид и характер излома.

Исследовать и зарисовать макроструктуру деталей после различных способов получения.

4. Определить химическую неоднородность по сечению макрошлифа, зарисовать и описать характер, распределения элементов.