- •Кристаллизация металлов и сплавов

- •1. Теоретические сведения

- •2. Реальное строение слитка

- •3. Оборудование

- •4. Кристаллизация соли

- •5. Исследование слитков

- •6. Вопросы для самопроверки

- •Макроструктурный анализ металлов и сплавов

- •6. Вопросы для самопроверки

- •Определение твердости металлов и сплавов

- •1. Теоретические сведения

- •2. Современные методы определения твердости Измерение твердости тарированным напильником (метод царапания)

- •3. Измерение твердости динамическим вдавливанием шарика (способ Польди).

- •4. Измерение твердости стальным шариком (метод Бринелля). Гост9012-59.

- •5. Измерение твердости по методу Роквелла. Гост 9377-60.

- •5.1. Устройство и принцип действия прибора для определения твердости по Роквеллу

- •6. Измерение твёрдости алмазной пирамидой (метод Виккерса) гост

- •6.1 Устройство и принцип действия прибора для определения твёрдости методом Виккерса

- •7. Приборы, материалы, инструмент

- •8. Другие методы определения твердости. Измерение микротвердости. Гост 9450-60. Прибор пмг-3

- •9. Измерение твердости падающим бойком (метод Шора).

- •10. Неразрушающие методы контроля твердости

- •11. Вопросы для самопроверки

- •Микроструктура углеродистых незакаленных сталей

- •1. Теоретические сведения

- •2. Техника микроскопического анализа

- •3. Микроструктура углеродистых сталей

- •4. Порядок выполнения работы

- •5. Вопросы для самопроверки

- •Микроструктура и свойства чугунов

- •1. Теоретические сведения

- •2. Вопросы для самопроверки

- •Упражнение по диаграмме состояний железоуглеродистых сплавов

- •1. Теоретические сведения

- •2. Задание

- •3. Вопросы для самопроверки

- •Основные виды термической обработки углеродистой стали

- •1. Теоретические сведения

- •2. Методика выполнения лабораторной работы

- •3. Вопросы для самоподготовки

- •Ознакомление с химическим составом, маркировкой, свойствами и областью применения сталей и чугунов

- •2. Маркировка сталей

- •3. Маркировка чугунов

- •4. Маркировка твёрдых сплавов

- •Индивидуальные задания

- •Знакомство с химическим составом, маркировкой, свойствами и областью применения цветных металлов и сплавов

- •1. Теоретические сведения

- •2. Общая классификация цветных металлов и их сплавов

- •3. Алюминий и его сплавы

- •3.1. Деформируемые алюминиевые сплавы

- •3.2. Литые алюминиевые сплавы

- •3.3. Подшипниковые алюминиевые сплавы

- •3.4. Спечённые алюминиевые сплавы

- •3.5. Магний и его сплавы

- •3.6. Титан и его сплавы

- •3.7. Медь и её сплавы

- •3.8. Сплавы на основе меди

- •4. Индивидуальные задания

- •Микроструктура и свойства сталей после поверхностного упрочнения

- •1. Теоретические сведения

- •2. Оборудование

- •3. Порядок выполнения работы

- •4. Вопросы для самоподготовки

- •Изготовление изделий из неметаллических материалов

- •Теоретические сведения

- •Порядок выполнения работы.

- •98309 Г. Керчь, ул. Орджоникидзе, 82.

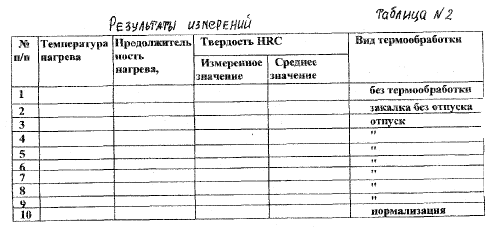

2. Методика выполнения лабораторной работы

1. Определить твердость всех образцов до начала термообработки.

2. Используя диаграмму «Железо-углерод», определить температуру нагрева

стали под закалку.

3. Ориентировочно определить необходимую продолжительность нагрева образцов в печи, учитывая, что 1 мм сечения прогревается до нужной температуры за 50... 60 °С;

4. Закалить образцы с № 2 по № 9; № 10 — нормализовать. Определить твердость образцов после термообработки.

5. Закаленные образцы с № 3 по № 9 отпустить при: № 3 - 200 °С;

№ 4 - 300 °С; № 5 - 400 °С; № 6 - 500 °С; № 7 - 550 °С; № 8 - 600 °С; № 9 — 700°С; № 10 — нормализовать.

6. Построить график зависимости твердости стали от температуры отпуска. По оси абсцисс (100 мм) отложить значения температуры нагрева при отпуске стали, по оси ординат (70...80 мм) — значения твердости. Использовать все значения измеренной твердости.

7. В выводе по работе указать марку закаленной стали, первоначальную твердость и полученную после закалки, доказательно описать установленную закономерность, указать, на сколько процентов понизилась твердость стали после отпуска температуры от 200 до 700 °С, сравнить о твердостью стали после нормализации.

8. Для предупреждения окисления образцов необходимо, чтобы продолжительность нагрева была минимальной и достаточной для завершения структурных превращений. При отпуске и нормализации образцы охлаждать на воздухе, не ускоряя отвод теплоты, иначе повысится их твердость. Перед измерением твердости обе плоскости образцов зачистить шлифовальной бумагой, удалив следы окалины и раковины.

9.

Результаты измерений и наблюдений

занести в таблицу №2 «Результаты

измерений».

3. Вопросы для самоподготовки

1. Цели термообработки стали,

2. Назначение, разновидности, технология отжига.

3. Назначение нормализации,

4. Назначение, разновидности, технология закалки.

5. Назначение, разновидности отпуска.

Литература: [7] с.157-190; [2] с. 223-317; [4] с. 152-220.

ЛАБОРАТОРНАЯ РАБОТА № 9

Ознакомление с химическим составом, маркировкой, свойствами и областью применения сталей и чугунов

Цель работы:

ознакомиться с составом, маркировкой, свойствами сталей, чугунов и твердых сплавов и на основе выполнения индивидуальных заданий приобрести навыки правильного и обоснованного выбора материала для изготовления заданной детали.

1. Классификация сталей

Стали представляют собой железоуглеродистые расплавы с концентрацией углерода от тысячных долей до 2,14 %. Кроме углерода они содержат: марганец, кремний, другие легирующие элементы, а также вредные примеси (сера, фосфор, кислород, водород, азот и др.).

По содержанию углерода стали подразделяются на:

- низкоуглеродистые ([С]< 0,3 %) - невысокой прочности, пластичные, не поддаются термообработке, конструкционные стали применяются в строительстве и для изготовления деталей, не несущих больших нагрузок;

- среднеуглеродистые ([С]=0,3 - 0,6 %) - прочные, но и относительно пластичные - применяются для изготовления подавляющего числа деталей машин и механизмов - это основные машиностроительные конструкционные стали;

-высокоуглеродистые ([С]>0,6 %) - очень твердые, малопластичны -инструментальные стали применяется для изготовления инструмента.

По содержанию легирующих элементов стали, подразделяются на:

-углеродистые - не содержат легирующих элементов;

-низколегированные - суммарное содержание легирующих элементов не превышает 3 %;

-среднелегированные - суммарное - от 3 до 10 %;

-высоколегированные - суммарное - от 10 до 50 %;

-сплавы свыше 50 %

По качеству (допустимым содержание серы фосфора) и способам производства стали:

-обыкновенные - ([S]<0,055 %; [Р]<0,070 %) - выплавляются в кислородных конвертерах;

-качественные - выплавляются в мартеновских печах и кислородных конвертерах ([S]<0,036 %; [Р]<0,030 - 0,036 %);

-высококачественные- ([S]< 0,020 - 0,030 %; [Р]< 0,030 - 0,035 %) -выплавляются в электрических печах;

-особовысококачественные - подвергнутые дополнительному рафинированию ([S]=0,015 %; [Р]=0,020 -0,035 %).

По степени раскисленности (содержанию в металле и микроструктуре слитков) стали делят на:

- кипящие ( Si<0,07 %) - микроструктура слитков в пузырях, непрочные, мягкие, пластичные - для изготовления листа,

-спокойные ([Мп]=0,4 - 0,8 %; [Si]=0,17 - 0,3 %) - макроструктура плотная; прочные, пониженная пластичность; для изготовления и конструкций нагруженных;

-полуспокойные ([Мп] = 0,2 %; [Si] - 0,1 %) - макроструктура имеет частично газовые пузыри из СО; частично - плотная; относительно прочные и относительно пластичные.