- •Кристаллизация металлов и сплавов

- •1. Теоретические сведения

- •2. Реальное строение слитка

- •3. Оборудование

- •4. Кристаллизация соли

- •5. Исследование слитков

- •6. Вопросы для самопроверки

- •Макроструктурный анализ металлов и сплавов

- •6. Вопросы для самопроверки

- •Определение твердости металлов и сплавов

- •1. Теоретические сведения

- •2. Современные методы определения твердости Измерение твердости тарированным напильником (метод царапания)

- •3. Измерение твердости динамическим вдавливанием шарика (способ Польди).

- •4. Измерение твердости стальным шариком (метод Бринелля). Гост9012-59.

- •5. Измерение твердости по методу Роквелла. Гост 9377-60.

- •5.1. Устройство и принцип действия прибора для определения твердости по Роквеллу

- •6. Измерение твёрдости алмазной пирамидой (метод Виккерса) гост

- •6.1 Устройство и принцип действия прибора для определения твёрдости методом Виккерса

- •7. Приборы, материалы, инструмент

- •8. Другие методы определения твердости. Измерение микротвердости. Гост 9450-60. Прибор пмг-3

- •9. Измерение твердости падающим бойком (метод Шора).

- •10. Неразрушающие методы контроля твердости

- •11. Вопросы для самопроверки

- •Микроструктура углеродистых незакаленных сталей

- •1. Теоретические сведения

- •2. Техника микроскопического анализа

- •3. Микроструктура углеродистых сталей

- •4. Порядок выполнения работы

- •5. Вопросы для самопроверки

- •Микроструктура и свойства чугунов

- •1. Теоретические сведения

- •2. Вопросы для самопроверки

- •Упражнение по диаграмме состояний железоуглеродистых сплавов

- •1. Теоретические сведения

- •2. Задание

- •3. Вопросы для самопроверки

- •Основные виды термической обработки углеродистой стали

- •1. Теоретические сведения

- •2. Методика выполнения лабораторной работы

- •3. Вопросы для самоподготовки

- •Ознакомление с химическим составом, маркировкой, свойствами и областью применения сталей и чугунов

- •2. Маркировка сталей

- •3. Маркировка чугунов

- •4. Маркировка твёрдых сплавов

- •Индивидуальные задания

- •Знакомство с химическим составом, маркировкой, свойствами и областью применения цветных металлов и сплавов

- •1. Теоретические сведения

- •2. Общая классификация цветных металлов и их сплавов

- •3. Алюминий и его сплавы

- •3.1. Деформируемые алюминиевые сплавы

- •3.2. Литые алюминиевые сплавы

- •3.3. Подшипниковые алюминиевые сплавы

- •3.4. Спечённые алюминиевые сплавы

- •3.5. Магний и его сплавы

- •3.6. Титан и его сплавы

- •3.7. Медь и её сплавы

- •3.8. Сплавы на основе меди

- •4. Индивидуальные задания

- •Микроструктура и свойства сталей после поверхностного упрочнения

- •1. Теоретические сведения

- •2. Оборудование

- •3. Порядок выполнения работы

- •4. Вопросы для самоподготовки

- •Изготовление изделий из неметаллических материалов

- •Теоретические сведения

- •Порядок выполнения работы.

- •98309 Г. Керчь, ул. Орджоникидзе, 82.

2. Техника микроскопического анализа

Для проведения микроанализа необходимо вырезать из исследуемого материала образец размером 1 - 3 см и подготовить на одной из его поверхностей микрошлиф путем шлифования, полирования и травления.

По полированной поверхности образца без травления нельзя судить о строении сплава, но можно исследовать неметаллические включения, которые часто окрашены в различные цвета и резко выделяются на светлом фоне полированной поверхности.

Для выявления микроструктуры микрошлифы подвергают травлению, которое обеспечивает:

- большую скорость растворения границ металлического зерна и его пограничных слоев, благодаря чему границы зерен выявляются в виде темных линий;

- различие в скорости растворения в правителе различных фаз, структурных составляющих и даже однофазных зерен вследствие их анизотропии и различной ориентации относительно плоскости микрошлифа.

Структурные составляющие - это части структуры, имеющие при рассмотрении под микроскопом одинаковое строение с характерными присущими особенностями. Например, доэвтектоидная углеродистая сталь в отожженном состоянии имеет все структурные составляющие: феррит и перлит (см. ниже), различие в микроскопа и рассматривают микроструктуру в отраженном свете; при необходимости микроструктуру фотографируют

Микроскоп МИМ-7 (МИМ-6 окрашиваемости различных фаз и структурных составляющих).

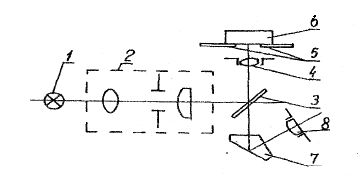

На рис. 5.1. приведена принципиальная оптическая схема металлографического микроскопа.

Рис.5.1. Принципиальная оптическая схема металлографического микроскопа.

Лучи света от электрической лампы 1 проходят через оптическую систему 2 и попадают на полупрозрачную пластину 3, расположенную под углом 45° к оси объектива 4. Лучи света, падающие на пластину 3, частично проходят через нее, а частично отражаются, проходят через объектив 4 и освещают микрошлиф 6, установленный на предметном столике 5. Отразившись от микрошлифа, лучи вновь проходят через объектив 4, пластину 3. преломляются призмой 7 и через окуляр 8 попадают, в глаз наблюдателя. Меняя объективы и окуляры, можно изменять увеличение микроскопа. Установка на фокус производится с помощью винта наводки и микрометрического винта.

3. Микроструктура углеродистых сталей

Сталью называют сплавы железа с углеродом при содержании углерода до 2,14 %. Стали углеродистые промышленного производства - сложные по химическому составу сплавы. Кроме углерода в их состав входит ряд примесей.

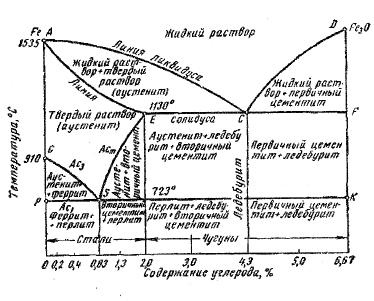

В настоящей работе студенты знакомятся с микроструктурой углеродистых незакаленных (т.е. медленно охлажденных) сталей, которая определяется в своей основе левой «стальной» частью диаграммы- состояния железо - цементит (рис.3.2.) и зависит от содержания углерода.

Рис. 5.2. Диаграмма железо - цементит

При охлаждении большинства сталей кристаллизация жидкой фазы заканчивается образованием аустенита.

Аустенит (область NIESG на диаграмме) - твердый раствор углерода в

γ-железе, с максимальной растворимостью углерода 2,14 % при температуре 1147 °С (точка Е). Со снижением температуры растворимость углерода в γ-железе уменьшается (линия ES) и при температуре 727 °С составляет 0,8 % (точка S). Аустенит обозначают А он имеет твердость НВ = 1600 - 2000 МПа. При дальнейшем охлаждении:

• доэвтектоидных сталей (< 0,8 % углерода) от линии GS до GPS происходит превращение аустенита в феррит;

• заэвтектоидных сталей (> 0,8 % и < 2,14 % углерода) от линии ES до SK из аустенита выделяется цементит;

• всех сталей ниже линии PSK происходит превращение аустенита в перлит. Феррит (обозначают Ф — твердый раствор углерода в (α-железе. Феррит может быть высокотемпературный, с максимальной растворимостью углерода 0,1 % при температуре 1499 °С, и низкотемпературный, с максимальной растворимостью углерода 0,02 % при температуре 727 °С и растворимостью менее 0,01 % при температуре ниже 600 °С. Феррит имеет хорошие пластические свойства (σ = 40 %), но невысокие прочность и твердость (НВ 800 - 1000 МПа). Цементит (обозначают Ц) - химическое соединение железа с углеродом железа - Fe3C) с содержанием углерода - 6,67 % (6, 69 %). Он имеет сложную ромбическую решетку. Последними исследованиями при нагреве лазерным лучом установлено, что температура его плавления равна 1260 °С. Цементит обладает высокой твердостью (НВ = 8000 МПа), хрупок и выступает в сплавах, как отдельная фаза.

Цементит может быть первичный, кристаллизующийся из расплава; вторичный, выделяющийся из аустенита; третичный, выделяющийся из феррита.

Перлит (обозначают П) - механическая смесь (эвтектоид) феррита с цементитом, образующаяся при распаде аустенита с содержанием углерода 0,8 % (точно 0,81 %) при температуре 727 °С. Структура перлита представляет собой эвтектоидную смесь тонких пластинок феррита и цементита (Ф + Ц) или округлых зерен цементита в ферритной основе. Твердость перлита близка к твердости аустенита (НВ 2000 МПа), а δ= 15 %.

Микроструктура сталей с очень низким содержанием углерода состоит из зерен феррита (рис. 3.3). Зерна феррита после травления остаются светлыми. Границы между зернами растравливаются в узкие желобки и выглядят на шлифе в виде темных линий.

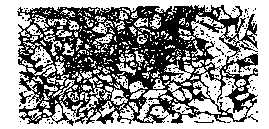

Микроструктура эвтектоидной стали (0,8 % С) состоит из зерен только перлита, представляющего собой механическую смесь феррита и цементита.

При небольших увеличениях зерна перлита окрашены в темные тона серый или серо-бурый, а пластинки цементита и феррита в них неразличимы.

При средних и больших увеличениях зерна перлита после травления кажутся состоящими из светлых и темных полос (рис. 5.4). Наличие этих полос объясняется тем, что пластинки феррита растворяются в кислоте быстрее пластинок цементита, вследствие чего получается микрорельеф.

Свет, падающий на поверхность микрошлифа, дает тени от выступающих пластинок цементита, отбрасываемые на углубленные пластинки феррита.

Рис.5.3. Микроструктура сталей с очень низким содержанием углерода (порядка нескольких сотых долей процента) - зерна феррита.

Рис. 5.4. Микроструктура эвтектоидной стали (0,8% С) - перлит.

Микроструктура доэвтектоидных сталей, содержащих углерод в количестве от 0,02 до 0,8 %, состоит из феррита (0,006 % С) и перлита (0,8 % С). С увеличением содержания углерода в стали в ее структуре увеличивается количество перлита и соответственно уменьшается количество феррита. На рис. 5.5. показана микроструктура, стали с 0,15 % С. Светлые зерна - феррит, темные - перлит.

Микроструктура заэвтектоидных сталей (0,8 ... 2,14 % С) состоит из перлита и вторичного цементита (рис. 5.6.). Вторичный цементит различим в виде белой сетки, окружающей зерна перлита. Перлит и цементит содержат строго определенное количество углерода - 0,8 и 6,67 % соответственно. Определив количество той или иной структурной составляющее в структуре отожженной углеродистой стали, можно легко определить приблизительное содержание углерода в стали.

Рис. 3.5. Микроструктура доэвтектоидной стали, содержащей 0,15 % С - феррит и перлит

Пусть

площадь, занятая в микроструктуре

доэвтектоидной стали перлитом, составляет

50 %,

а

остальные 50 % - ферритом, содержание

углерода в котором настолько мало, что

им можно пренебречь. Составим пропорцию:

при 100% перлита содержание углерода в

стали равно 0,8%, при 50% перлита содержание

углерода (С) в стали равно![]() Следовательно х= 0.4%.

Следовательно х= 0.4%.

При определении содержания углерода в заэвтектоидной стали необходимо учитывать содержание углерода не только в перлите, но и в цементите. Содержание углерода в заэвтектоидной стали подсчитывается по формуле: 0,8х+6,67- (100-х) = ... %, где х - доля площади, занятая в структуре перлитом, %: (100 - х) - доля площади, занятая в структуре цементитом.

Рис. 5.6. Микроструктура заэвтектоидной стали, содержащей 1% С,— перлит и вторичный цементит.

Феррит - очень пластичная, но малопрочная фаза, цементит очень тверд и статически прочен, но практически непластичен. Поэтому увеличение содержания углерода в стали (или, что-то же, увеличение содержания перлита и цементита) приводит к повышению прочности и твердости стали и уменьшению её пластичности.

В зависимости от назначения предусмотрено изготовление, и поставка углеродистой стали по нескольким государственным стандартам - ГОСТ 380-88, ГОСТ 1050-88, ГОСТ 1435-90 и др.

Кроме того, в зависимости от вида продукции и способа ее изготовления предусмотрены государственные стандарты и технические условия на отдельные виды продукции.

По ГОСТ 380-88 изготавливают двадцать марок, стали углеродистой обыкновенного качества, имеющих широкое применение в машиностроении, строительстве и т.д.

Все марки стали, изготовляемые по настоящему стандарту, имеют буквенно-цифровое обозначение. Первые две буквы „Ст" обозначают сталь, цифры 0; 1... 6 - условный номер марки, буквы кп. пс и сп — способ раскисления ( поведение стали при разливке и кристаллизации) и буква Г - повышенное содержание марганца. Для большинства марок (кроме Ст О) массовая доля серы не более 0,05 %, фосфора - не более 0,04 %.

Поведение стали при разливке и кристаллизации (кп - кипящая, пс -полуспокойная и сп - спокойная) связано со степенью удаления из стали кислорода (степенью раскисления). При разливке малораскисленной стали в изложнице происходит бурное выделение пузырьков окиси углерода - сталь как бы кипит (кп); чем полнее удален из стали кислород, тем спокойнее (пс и сп) проходит процесс кристаллизации.

Углеродистые качественные конструкционные стали (ГОСТ 1050-88) во всех обозначениях марок содержат цифры, указывающие среднее содержание углерода в сотых долях процента, буквы кп и пс — степень раскисления. Если после цифры буквы отсутствуют, то эта сталь является спокойной. В сталях всех марок содержание серы допускается не более 0,04 %, а фосфора - не более 0,035 %.

Углеродистую инструментальную сталь (ГОСТ 1435-90) применяют для изготовления режущего инструмента, работающего при малых скоростях резания и не подвергаемого существенному разогреву в процессе эксплуатации.

Все инструментальные углеродистые стали относятся к качественным (S< 0,028 %, Р < 0,03 %) или высококачественным (S < 0,018 %, Р < 0,025 %) более чистые по примесям других элементов.

В обозначениях марок (У7, У8, У10А, У8ГА и др.) углеродистой инструментальной стали буквы и цифры обозначают: У - углеродистая, цифры - среднее содержание углерода в десятых долях процента; если в стали содержание марганца превышает обычное (0,17...0,33 %), то после цифры ставят букву Г (Мп = 0,33...0,58 %), если сталь высококачественная, то в конце марки ставят букву А.