Тема 1 Теплоизоляционные материалы 1)Определение марки и класса теплоизоляционных материалов.

По плотности теплоизоляционные материалы делят на марки: 15, 25, 35, 50, 75, 100, 125, 150, 175, 200, 225, 250, 300, 350, 400, 450, 500 (кг/м^3)

По теплопроводности теплоизоляционные материалы разделяются на классы: А - низкой теплопроводности до 0,06 Вт/(м*K), Б - средней теплопроводности - от 006 до 0,115 Вт/(м*K), В - повышенной теплопроводности -от 0,115 до 0,175 Вт/(м*K).

2)Принцип расчёта толщины стены

Толщина стены рассчитывается исходя из термического сопротивления материалов стены. r = ὸ/λ (м^2*K)/Вт ὸ - толщина материала (м)

ὸn/λn = Rтр - Rвнутреннее - Rнаружное

3) Принцип расчёта толщины теплоизоляционного слоя ограждающей конструкции

ὸтеплоизоляции = λтеплоизоляции*( Rтр - Rвнутреннее - Rнаружное - ὸn/λn)

Стеновые материалы

1) Методы определения свойств стенового материала по (отношению к воде)

------------

2)Определение предела прочности при изгибе.

Предел

прочности при изгибе ![]() ,

МПа (кгс/

,

МПа (кгс/![]() ),

образца вычисляют по формуле

),

образца вычисляют по формуле

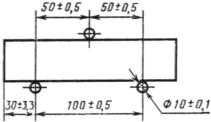

Rизг = 0,1*3*Рразр*L/2*b*h^2 (МПа) P = наибольшая нагрузка, установленная при испытании образца, кгс

L = расстояние между осями опор, м

b = ширина образца, м

h = высота образца

3)Предел прочности при сжатии.

Rсж = Pразр/Sобр

P = наибольшая нагрузка, установленная при испытании образца, кгс

Sобр = площадь поперечного сечения образца м^2

4) Определение коэффициентов к.к.к. и Кразм.

Коэффициент конструктивного качества К = Rсухого сж/ ρсреднее (МПа/(г/см^3))

Коэффициент размягчения Кразм = Rнасыщенного сж/Rсухого сж характеризует водостойкость

5) Определение водостойкости стенового материала.

Водостойкость – способность маиериала в той или иной степени сохранять свою прочность при увлажнении. Характеризуется коэффициентом размягчения К = Rсухого сж/ ρсреднее (МПа/(г/см^3))

6) Морозостойкость материалов, методы оценки.

Морозостойкостью называют способность насыщенного водой материала выдерживать многократное переменное замораживание и оттаивание без существенной потери технических свойств (допускается для некоторых материалов снижение прочности не более чем на 25% и потеря в весе не более чем на 5%). Причина разрушений материала при замораживании заключается в том, что вода, содержащаяся в его порах, при превращении в лед увеличивается в объеме на 8,3%, что вызывает высокое давление на стенки пор. Наиболее морозостойкими являются материалы с низким водопоглощением, однородные и с высоким коэффициентом размягчения. На морозостойкость их испытывают в специальных камерах, работающих на холодных смесях. Материалы замораживают и оттаивают попеременно в зависимости от ответственности сооружения либо установленным по ГОСТу количеством циклов (15-100 и более), либо до начала разрушения образца. При ускоренном испытании на морозостойкость вместо замораживания образец пять раз погружают в насыщенный раствор сернокислого натрия и затем высушивают при температуре 110° С. При этих условиях в порах материала образуются кристаллы, которые могут разрушить материал.

7) Методы определения водопоглощения и капиллярного подсоса стеновых материалов.

Водопоглощение – способность материала впитывать и удерживать воду при непосредственном контакте с ней. Один образец взвешиваем и на 30 минут погружаем в воду, после этого вытираем влажной тряпкой и вновь взвешиваем.

Wm = ((m(н) – m(c))/m(c))*100% по массе

Wv = ((m(н) – m(c))/v(c))*100% по объему

ρ(m) = Wv/ Wm средняя плотность

Вяжущие вещества (гипсовые)

1) Определение сроков схватывания гипсового теста.

Сроки схватывания определяют на приборе Вика. Приготавливаем гипсовое тесто, выливаем его в кольцо прибора Вика, заглаживаем поверхность,5-6 раз ударяем о стол, снова заглаживаем поверхность. Каждые 30 секунд подводим иглу к поверхности и опускаем в тесто. Каждый раз тыкаем в новое место, протирая иголку. Начало схватывания – число минут от момента засыпания гипса в воду до момента, когда игла впервые не доходит до дна.

Конец схватывания – число минут, истёкших от начала засыпания гипса до момента, когда игла погружается на глубину не более 1 мм.

2) Методы определения нормальной густоты гипсового теста.

Все свойства строительного гипса зависят от количества воды затворения. поэтому все свойства определяют при нормальном В/Г соотношении.

Нормальное В/Г определяют на вискозиметре Суттарда.

Засыпаем гипс в воду и в течении 30 секунд перемешиваем ручной мешалкой. Тесто выливаем в кольцо прибора. Излишек срезаем. Через 45 секунд считая от начала засыпания гипса в воду цилиндр быстро поднимаем вверх и отводим в сторону, замеряем диаметр лепёшки.

3) Тонкость помола вяжущих веществ (определение, взаимосвязь со свойствами).

В зависимости от степени измельчения различают гипсовые вяжущие грубого, среднего и тонкого помола с максимальным остатком на сите с размером ячеек в свету 0,2 мм не более 23, 14 и 2%, соответственно.Чем тоньше размолот гипс, тем больше его реакционная поверхность и тем быстрее протекает схватывание и дальнейшее твердение, но одновременно увеличивается водопотребность. Особое значение тонкость помола имеет для высокообжиговых вяжущих, для них максимальный остаток на сите №008 — не более 15%.

4) Определение марки строительного гипса.

Марку низкообжиговых гипсовых вяжущих определяют по прочности при сжатии образцов-балочек размером 40x40x160 мм, сформованных из теста нормальной густоты в возрасте 2 часа после затворения водой. ГОСТом установлено 12 марок от Г-2 до Г-25 (цифра в обозначении марки соответствует прочности при сжатии, выраженной в МПа). Наряду с прочностью при сжатии нормируется также прочность при изгибе, которая существенно ниже.

Прочность гипса может быть повышена путем сушки. При этом растворенный двуводный гипс оседает в порах и упрочняет кристаллический сросток. Прочность гипсовых образцов, высушенных при температурах до 60°С, в 2—2,5 раза выше прочности влажных образцов после 2 часов твердения.

У высокообжиговых вяжущих свои методы оценки прочности. Марку ангидритового вяжущего определяют по прочности при сжатии в возрасте 28 суток в образцах из растворов жесткой консистенции состава 1 : 3 (вяжущее : Вольский песок). Предусмотрен выпуск четырех марок вяжущего — 5, 10, 15 и 20 МПа.

5) Определение прочности строительного гипса.

Предел прочности на растяжение при изгибе:

Черт. 8

Расчет

предела прочности ![]() производят

по формуле

производят

по формуле

![]() МПа

(» 0,234F кгс/см2),

МПа

(» 0,234F кгс/см2),

где F - разрушающая нагрузка в МПа или кгс/см2.

Предел прочности на сжатие:

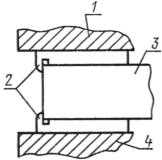

Образцы помещают между двумя пластинами таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам форм, находились на плоскостях пластин, а упоры пластин плотно прилегали к торцевой гладкой стенке образца (черт. 7). Образец вместе с пластинами подвергают сжатию на прессе. Время от начала равномерного нагружения образца до его разрушения должно составлять от 5 до 30 с, средняя скорость нарастания нагрузки при испытании должна быть (10 ± 5) кг/см2 в секунду.

Мелкий заполнитель – песок

1) Определение гранулометрического состава мелких заполнителей.

Зерновой состав характеризуется содержанием зерен различной крупности и определяется просеиванием пробы песка через стандартный набор сит. Определяют частные остатки на каждом сите : ai = (mi/m)*100%. Определяют полные остатки: Ai = a2.5 + a1.25 + … ai.

2) Расчёт модуля крупности песка.

Mk = (A2.5 + A1.25 + ..+Ai)/100 безразмерная величина

3) Определение физических свойств (истинная плотность, средняя плотность. пористость).

Истинная плотность – масса единицы объёма в абсолютно плотном состоянии. Для того, чтобы перевести материал в абсолютно плотное состояние, его тонко измельчают. В мерный цилиндр наливаем воду(V1), засыпаем порошок в цилиндр(V2). m – масса порошка. m2 – остаток.

ρ = (m-m2)/(V2-V1)

Средняя плотность – масса единицы объёма материала в естественном состоянии(с порами и пустотами).

Для неправильной формы – с помощью весов для гидростатического взвешивания. m – масса сухого образца на воздухе. m1 – масса насыщенного образца на воздухе. m2 – масса насыщенного образца в воде.

Vобразца = (m1-m2)/ ρводы ρводы = 1 г/см^3

ρ(m) = m/(m1-m2)/ ρводы

Пористость – степень заполнения объёма материала порами.

П = (1- ρ(m)/ ρ)*100%

ρ(m)/ ρ – степень заполнения объёма твердым веществом

4) Определение насыпной плотности и пустотности.

Насыпная плотность – масса единицы объёма материала в свободно насыпанном состоянии.

Через воронку ЛОВ насыпают песок в мерную ёмкость до образования горки, поверхность заглаживают, сосуд с песком взвешивают.

m1 – масса песка. m2 – сосуд с песком. Vн – объём сосуда.

ρ(н) = (m2 – m1)/Vн

Пустотность - количество пустот, образующихся между зернами рыхлонасыпанного материала.

П = (1- ρ(н)/ ρ)*100%

Бетон

1) Понятия о прочности и классе бетона.

Класс бетона - это числовая характеристика какого-либо его свойства, принимаемая с гарантированной обеспеченностью 0,95.

Соотношение между классом и марками бетона по прочности при нормативном коэффициенте вариации v = 13,5%.

2) Подбор состава бетонной смеси.

R(б) = А*R(ц)*(Ц/В +- 0,5) R(б) и R(ц) марки бетона и цемента

А – коэффициент, зависящий от качества заполнителя

Если требуемая марка бетона меньше или равна марке цемента, то знак +, если марка бетона больше марки цемента, ставится - .

3) Методы определения подвижности бетонной смеси.

Удобоукладываемость - способность бетонной смеси растекаться и принимать заданную форму, сохраняя при этом монолитность и однородность.

Определяется с помощью стандартного конуса. Для этого смесь укладываем в конус в 3-и слоя, каждый слой штыкуем 30 раз. поверхность заглаживаем.

Высота осадки определяет марку по удобоукладываемости.

В зависимости от показателя удобоукладываемости бетонные смеси подразделит на три группы:

сверхжесткие (СЖ);

жесткие (Ж);

подвижные (П).

Кровельные материалы

Методы испытания битума и рулонных кровельных материалов.

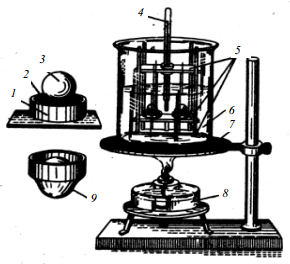

Температуру размягчения битума по методу «кольцо и шар» определяют следующим образом:

Битум укладывают в колечко. Кольца с битумом ставят в отверстие прибора. На поверхность битума в каждом кольце кладут шарик. Прибор ставят в стакан с водой и нагревают. При нагреве шарик продавливает битум. Температура, при которой размягченный битум коснулся нижнего диска прибора принимают за температуру размягчения.

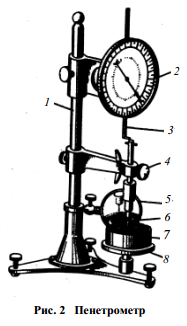

Вязкость определяют с помощью пенетромерта:

Подводят иглу до соприкосновения с поверхностью битума, опускают кремальеру до соприкосновения с верхним концом иглодержателя и ставят стрелку на 0 деление. Одновременно включают секундомер и нажимают кнопку пенетрометра, давая игле погрузиться в битум на 5 с, после чего вновь доводят кремальеру до верхнего конца иглодержателя. Передвижение стрелки по циферблату характеризует величину погружения иглы в битум в течении 5 с. 1 ° = 0.1мм погружения иглы.

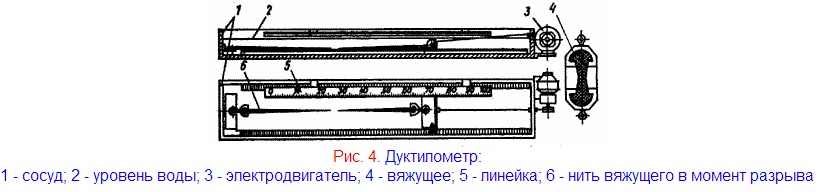

Растяжимость определяют на дуктилометре:

Битум нагревают, наливают в форму. Формы помещаю в ванну с водой. Затем включают мотор дуктилометра и наблюдают за растяжением битума (скорость растяжения 5 см/мин). За растяжимость битума принимают длину нити битума в сантиметрах, отмеченную указателем в момент ее разрыва.

Классификация и номенклатура строительных материалов и изделий.

Тема 2

Вяжущие вещества.

1) Классификация минеральных вяжущих.

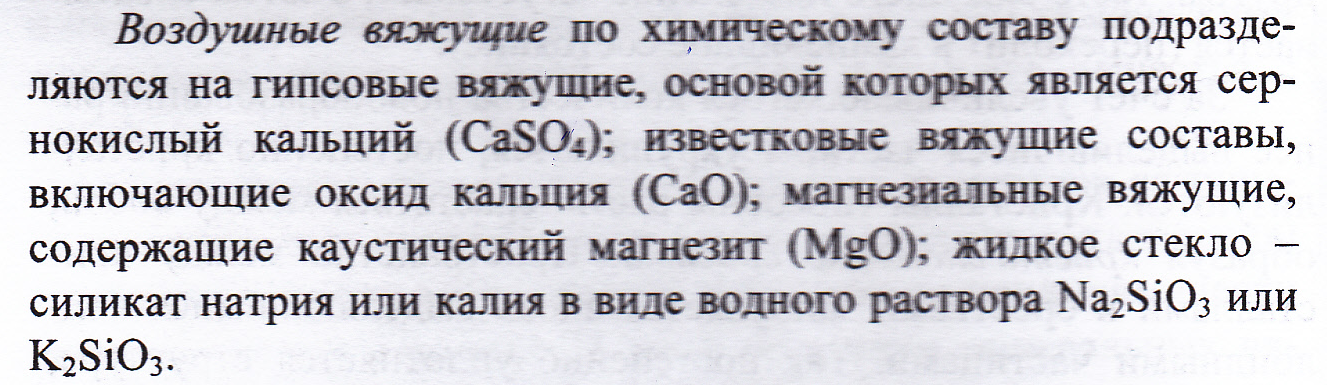

2) Виды воздушных вяжущих, особенности свойств, применение.

При твердении на воздухе известковые растворы и бетоны, особенно изготовленные из гашёной извести, дают значительную усадку.

Применяются для приготовления кладочных и штукатурных растворов, бетонов низких марок, работающих в сухих условиях, силикатного кирпича, ячеистобетонных изделий автоклавного твердения, известковых красок, смешанных гидравлических вяжущих.

3) Твердение портландцемента (физические и химические процессы).

При затворении портландцемента водой сначала образуется пластичное клейкое цементное тесто, которое затем постепенно загустевает, переходя в камневидное состояние. Твердение и есть процесс превращения цементного теста в цементный камень.

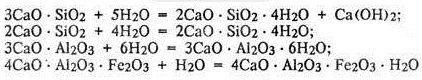

Реакции с водой состава пц: алита,белита, целлита и четырёхкальциевого алюмоферита.

При твердении на воздухе цементы всегда обнаруживают усадочные деформации, т. е. уменьшаются в объеме, а при хранении в воде набухают, т. е. увеличиваются в объеме. Величина усадки и набухания цементных растворов и бетонов зависит от минералогического состава клинкера, тонкости помола цемента, количества заполнителей и воды в растворах и бетонах.

4) Основные свойства минеральных вяжущих. Понятия о схватывании и твердении.

Схватывание – переход из пластического состояния в камнеподобное.

Твердение - сложный физико-химический процесс в системе «вяжущее - вода», заключающийся в преобразовании исходных компонентов в смесь новых минералов, из которых слагается искусственный камень.

5) Портландцемент(минералогический состав клинкера, взаимосвязь со свойствами).

Портландцемент — гидравлическое вяжущее вещество, в составе которого преобладают силикаты кальция (70-80 %).

Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция (3СаО∙SiO2 и 2СаО∙SiO2 70-80 %).

Минеральный состав :

- трехкальциевый силикат(алит) –ЗСаО • Si02 (C3S) основной минерал ПЦ клинкера. Содержание в клинкере- 45 ...65% (т.е. наибольшее). Алит быстро твердеет и набирает высокую прочность.

- двухкальциевый силикат; (белит) –2CaO • SiO2 (C2S) второй по важности и содержанию силикатный минерал клинкера (20 ...30%). Он медленно набирает прочность, но при длительном твердении в благоприятных условиях его прочность весьма высока

- трехкальциевый алюминат – ЗСаО •А1203 (СзА) содержится 4... 12%. Самый активный из клинкерных минералов. Однако продукт его гидратации имеет повышенную пористость, низкую прочность и долговечность. Быстрое взаимодействие с водой вызывает преждевременное схватывание цементного теста.

- четырехкальциевый алюмоферрит – 4 СаО • А1203 • Fe203 (C4AF) содержится 10...20%. По скорости твердения занимает промежуточное положение между алитом и белитом, но не обладает высокой прочностью.

6) Коррозия портландцемента. Способы защиты от коррозии.

Виды коррозии:

1)вымывание Ca(OH)2. Происходит в проточной пресной воде.

2) блокирование Ca(OH)2. Введение активных минеральных добавок.

3) искусственная карбонизация(насыщение СО2) – выдерживание бетонных конструкций на воздухе.

4)углекислотная коррозия – присутствие СО2 в небольшом количестве, образуется Са(НСО3)2. 5) общекислотная коррозия – образуются СаCl и СаSO4 – легко воспламеняются.

6)магнезиальная – коррозия в грунтовых и морских водах. MgCl2 – присутствует в этих водах. Образуется CaCl2 и Mg(OH)2 – вымываются.

7)сульфатная и щелочная коррозии

3CaO*Al2O3*6H2O + 3CaSO4 + 25H2O = 3CaO*Al2O3*3CaSO4*31H20 – эттрингит, в 4.5 раза увеличивает объём.

8) Щелочная коррозия- под действием NaOH, KOH и CO2. Образуются кристаллы Na2CO3*nH2O и K2CO2*mH20.

Общие способы защиты:

1) повышение плотности за счёт изменения состава.

2) нанесение защитных покрытий – битумные, полимерные.

3) пропитка бетона полимерными составами.

Цементный камень стоек против органических растворителей(бензин, мазута)

7) Цементы на основе портландцементного клинкера.

1) сульфатостойкий цемент. Применяется для подводных сооружений. Высокая морозостойкость.

2) пластифицированный цемент. Высокая подвижность бетонной смеси. Высокая плотность, морозостойкость, водонепроницаемость.

3) гидрофобный цемент. Повышенная водо- и морозостойкость, стойкость в агрессивных средах.

4) белые и цветныепц. Основа – белый клинкер. Для отделки стеновых панелей, лестничных ступеней, для дорожных покрытий.

5) пуццолановый пц. Для подводных конструкций, даёт большую усадку, малое тепловыделение.

6) шлакопортландцемент . Дешевле обычного цемента. Умеренная водопотребность. Более морозостоек и воздухостоек, высокая стойкость в химсредах.

8) Цементы на основе глинозёмистого клинкера.

Глиноземистый цемент — быстротвердеющее гидравлическое вяжущее, состоящее преимущественно из моноалюмината кальция (СаО•А12О3). Свое название этот цемент получил от технического названия оксида алюминия А12О3 — «глинозем».

Сырьем для глиноземистого цемента служат бокситы и чистые известняки. Бокситы — горная порода, состоящая из гидратов глинозема (А12О3 • nН2О) и примесей (в основном Fe2O3, SiO2, СаО и др.).

Химический состав глиноземистого цемента, получаемого разными методами, находится в следующих пределах: СаО - 35...45 %; А12О3 - 30...50 %; Fe2O3 - 0...15 %; SiO2 - 5...15 %. В минеральном составе клинкера глиноземистых цементов преобладает однокальциевый алюминат СаО • А12О3 (СА), определяющий основные свойства этого вяжущего.

Твердение: 2(СаО • А12О3) + 11Н2О = 2СаО • А12О3 • 8Н2О + 2А1(ОН)3 + Q(теплота)

Глиноземистый цемент целесообразно использовать при аварийных и срочных работах, при зимних работах и в тех случаях, когда от бетона требуется высокая водостойкость и водонепроницаемость.

Тема 3

Растворы, бетоны.

1) Классификация бетонов.

Бетон — искусственный камень, получаемый в результате формования и твердения рационально подобранной смеси вяжущего вещества, воды и заполнителей (песка и щебня или гравия). Смесь этих материалов до затвердения называют бетонной смесью.

Бетоны классифицируют по следующим ведущим признакам: по основному назначению, виду вяжущего вещества и заполнителя и по структуре.

По назначению бетоны бывают следующих видов:

конструктивные — для бетонных и железобетонных несущих конструкций зданий и сооружений (фундаменты, колонны, балки, плиты, панели перекрытий и др.);

специальные — жаростойкие, химически стойкие, декоративные, радиационно-защитные, теплоизоляционные, бетоны напрягающие, бетонополимеры, полимер-бетоны.

По виду вяжущего вещества бетоны бывают: цементные, изготовленные на гидравлических вяжущих веществах — портландцементах и его разновидностях; силикатные — на известковых вяжущих в сочетании с силикатными или алюминатными компонентами; гипсовые — с применением гипсоангидритовых вяжущих и бетоны на шлаковых и специальных вяжущих материалах.

Бетоны изготовляют на обычных плотных заполнителях, на естественных или искусственных пористых заполнителях; кроме того, разновидностью является ячеистый бетон, представляющий собой отвердевшую смесь вяжущего вещества, воды и тонкодисперсного кремнеземистого компонента. Он отличается высокой пористостью до 80...90% с равномерно распределенными порами размером 3 мм.

В связи с этим бетоны классифицируют также по структуре: плотная, поризованная, ячеистая и крупнопористая.

По виду заполнителя различают бетоны: на плотных заполнителях, пористых и специальных, удовлетворяющих специальным требованиям (защиты от излучений, жаростойкости, химической стойкости и т. п.).

По показателям прочности при сжатии тяжелые бетоны имеют марки от 100 до 800. Марка бетона — одно из нормируемых значений унифицированного рода данного показателя качества бетона, принимаемых по его среднему значению. К различным видам бетонов устанавливаются требования по показателям, характеризующим прочность, среднюю плотность, водонепроницаемость, стойкость к различным воздействиям, упругопластические, теплофизические, защитные, декоративные и другие свойства бетонов.

Долговечность бетона оценивают степенью морозостойкости. По этому показателю бетоны делят на марки от F15 до F1500. Качество бетона оценивают по водонепроницаемости, которая определяется максимальной величиной давления воды, при котором не наблюдается ее просачивания через контрольные образцы, изготовленные и испытанные на водонепроницаемость согласно требованиям действующих стандартов.

2) Основные свойства бетонов и бетонной смеси.

Удобоукладываемость – способность образовывать плотную однородную массу.

Прочность – характеризуется проектными классами по прочности на сжатие и на растяжение.

Водопоглощение — способность материала или изделия впитывать и удерживать в порах и капиллярах воду.

Водонепроницаемостью - способность его не пропускать воду под давлением.

Ползучесть - явление увеличения деформации бетона во времени при действии постоянной нагрузки.

Усадка — это процесс, который определяет изменение размеров и объема материалов в готовой постройке или конструкции в сторону уменьшения.

3) Заполнители для бетонов(виды, свойства и методы их определения).

Заполнители бетона – природные или искусственные сыпучие каменные материалы. Занимая в бетоне до 80-85% его объема, заполнители образуют жесткий скелет бетона, уменьшая усадку и предотвращая образование усадочных трещин.

Заполнители классифицируют по следующим признакам: - по назначению - различают заполнители для тяжелых легких, жаростойких, декоративных, кислотостойких и других видов специальных бетонов; - По происхождению, природные (песок, гравий, щебень из горных пород), искусственные (отходы промышленности - шлаки металлургические и топливные, бой кирпича и др.) и те, что специально изготавливаются (керамзит, шлаковая пемза) - По крупности - мелкие (пески) размером до 5 мм и крупные (гравий, щебень) с размером зерен 5 ... 150 мм; - По насыпной плотности - тяжелые , легкие или пористые.

4) Основной закон прочности бетонов.

Прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами: • прочностью затвердевшего цементного камня; • прочностью его сцепления с заполнителем. Прочность цементного камня зависит от двух факторов: активности (марки) используемого цемента и соотношения количеств цемента и воды (Ц/В). Rб = АRц(Ц/В ± 0.5) 5)Бетон – композиционный материал. Роль отдельных компонентов в составе бетона. Цемент, взаимодействуя с водой, способен схватываться и твердеть, образуя так называемый цементный камень. Цемент и вода — сами себе камень. Цементный камень при затвердевании деформируется. Объемная усадка достигает 2 мм/м. Из-за неравномерности усадочных процессов, возникают внутренние напряжения, появляются микротрещины. Эти микротрещины практически не видны, но прочность и долговечность цементного камня снижается. Для того, чтобы уменьшить эти деформации, в состав вводят заполнители. Роль крупных и мелких заполнителей - создать структурный каркас, который воспринимает усадочные напряжения, и в результате - готовый бетон даёт меньшую усадку. Также увеличивается прочность и модуль упругости бетона (снижение деформаций конструкции под нагрузкой), уменьшает ползучесть (когда бетон необратимо деформируется при длительных нагрузках). Заполнители существенно удешевляют бетон. Ведь цемент стоит значительно дороже чем щебень и песок. Вода добавляется в бетон для гидратирования цемента. Поскольку минимальное количество воды необходимое для гидратирования слишком мало, чтобы обеспечить достаточную обрабатываемость, дополнительная вода необходима, чтобы “пластифицировать” смесь и сделать возможными её обработку и укладку на месте. Эта дополнительная вода после испарения увеличивает пустоты и поры в структуре бетона и приводит к увеличению проницаемости бетона для газов, пара и жидкостей особенно в его поверхностном слое. 6) Легкие бетоны на пористых заполнителях. Для приготовления легких бетонов используют различные виды пористых заполнителей: искусственные - керамзит, аглопорит, перлит, шлаковую пемзу и естественные - туф, пемзу. Легкие бетоны на пористых заполнителях применяют в ограждающих конструкциях и для снижения собственной массы несущих конструкций. Поэтому для этих бетонов наряду с прочностью очень важное значение имеет плотность бетона. По плотности различают:

Прочность особо легких бетонов редко бывает более 1,5 МПа, а прочность легкого бетона может изменяться в значительных пределах - от 2,5 до ЗО МПа и выше. Обычно легкие бетоны подразделяются на:

По структуре различают:

В строительстве используют главным образом легкие бетоны с крупностью пористого заполнителя до 20...40 мм, однако применяют и мелкозернистые легкие бетоны. Легкие бетоны делятся на три вида:

7) Ячеистые бетоны. Принципы создания пористой структуры. Ячеистый бетон - это особо легкий бетон с большим количеством (до 85% от общего объема бетона) мелких и средних воздушных ячеек размером до 1... 1,5 мм. Пористость ячеистым бетонам придается:

в результате в тесте вяжущего вещества происходит реакция газообразования, оно вспучивается и становится пористым. Затвердевший материал называют газобетоном. Ячеистые бетоны по плотности и назначению делят на теплоизоляционные с плотностью З00...600 кг/м3 и прочностью 0,4... 1,2 МПа и конструктивные с плотностью 600...1200 кг/м3 (чаще всего около 800 кг/м3) и прочностью 2,5...15 МПа. Широко развивается производство изделий из автоклавных ячеистых бетонов, т.е. твердеющих в автоклавах при пропаривании под давлением 0,8...1 МПа. Для автоклавного ячеистого бетона наиболее целесобразно использовать портландцемент совместно с известью - кипелкой в отношении 1:1 по массе. Для приготовления автоклавных ячеистых бетонов применяют известь с содержанием активной оксида кальция не менее 70%, оксида магния не более 5%, высокоэкзотермическую с температурой гашения около 85 °C; тонкость помола должна быть не ниже 3500...4000 см2/г. Для ячеистых бетонов неавтоклавного твердения применяют цементы не менее М400. В качестве кремнеземнистого компонента рекомендуется применять тонкомолотые кварцевые пески, содержащие не менее 90% кремнезема, не более 5% глины и 0,5% слюды. Песок в зависимости от плотности ячеистого бетона должен иметь удельную поверхность 1200...2000 см2/г. Для образования ячеистой структуры бетона применяют пенообразователи и газообразователи. В качестве пенообразователей используют несколько видов ПАВ. 8) Понятие о предварительно напряженных конструкциях. Предварительно напряжённый железобетон (преднапряжённый железобетон) — это строительный материал, предназначенный для преодоления неспособности бетона сопротивляться значительным растягивающим напряжениям. Конструкции из преднапряженного железобетона по сравнению с не напряженным имеют значительно меньшие прогибы и повышенную трещиностойкость, обладая одинаковой прочностью, что позволяет перекрывать большие пролеты при равном сечении элемента. При изготовлении железобетона прокладывается арматура из стали с высокой прочностью на растяжение, затем сталь натягивается специальным устройством и укладывается бетонная смесь. После схватывания сила предварительного натяжения освобождённой стальной проволоки или троса передаётся окружающему бетону, так что он оказывается сжатым. Такое создание напряжений сжатия позволяет частично или полностью устранить растягивающие напряжения от нагрузки. Способы натяжения арматуры:

По виду технологии устройства подразделяется на:

9) Понятия о сборных и монолитных конструкциях. Монолитные конструкции - конструкции (главным образом бетонные и железобетонные), выполненные непосредственно на строительном объекте в виде единого целого (монолита). Сборные конструкции - конструкции, собираемые (монтируемые) из готовых элементов, не требующих дополнит. обработки (обрезки, подгонки и пр.) на месте строительства. Сборно-монолитные конструкции - конструкции, состоящие из заранее изготовленных на заводах отд. элементов, соединенных (замоноличенных) в единое целое на месте строительства. После замоноличивания сборные и монолитные части благодаря жесткой связи между ними работают совместно. Конструктивное сочетание сборных элементов и монолитного бетона является экономически выгодным, т. к. сборно-монолитные конструкции, обладая достоинствами и тех и др., лишены некоторых их недостатков. 10) Железобетонные конструкции. Основные принципы получения. Железобетон - композиционный строительный материал, в котором соединены в единое целое бетон(матрица) и стальная арматура. ЖБК изготовляют с обычной и предварительно напряженной арматурой. Изготовление сборных или монолитных ЖБК включает следующие основные операции: приготовление БС(бетонной смеси); армирование; укладка БС и ее уплотнение, твердение. Армирование ЖБК осуществляют отдельными стержнями, сетками, пространственными каркасами, проволокой. Приготовления БС: -- выбор компонентов и назначение состава. -- укладка заключается в распределении БС бетоноукладчиком, бункером или штыковым распределителем. -- уплотнение БС происходит вибрациейш. Для уплотнения используются глубинные, поверхностные вибраторы; на заводах используются виброплощадки определенной грузоподъемности. Бетон постепенно набирает прочность, условная продолжительность твердения составляет 28 дней.

11) Строительные растворы. Классификация. Строительный раствор- искусственный каменный материал, полученный в результате затвердевания растворной смеси, состоящей из вяжущего вещества, воды, мелкого заполнителя и добавок, улучшающих свойства смеси и растворов. Крупный заполнитель отсутствует, т.к. раствор применяют в виде тонких слоев(шов каменной кладки, штукатурка и т.п.) Для изготовления строительных растворов чаще используют неорганические вяжущие вещества(цементы, воздушную известь и строительный гипс). Классификация: 1. По виду вяжущего вещества: -Простые( цементные, гипсовые, известковые) -Сложные(Смешанные ВВ: цементно-известковые, цементно-глиняные, известково-гипсовые и др.) 2.По средней плотности: -Тяжелые (рср 1500-1800 кг/м^3) -Легкие (рср 1500 кг/м^3 и менее) 3. По назначению: -Кладочные(для каменной кладки стен, фундаментов, столбов и др.); -Штукатурные(для оштукатуривания внутренних стен, потолков, фасадов зданий); -Монтажные(для заполнения м/д крупными элементами(панелями, блоками и т.п.)при монтаже зданий и сооружений из готовых сборных конструкций и деталей); -Специальные (гидроизоляционные, декоративные, тампонажные и др.) 12) Сухие смеси(компоненты, преимущества). Строительные сухие смеси - это композиции заводского изготовления на основе минеральных вяжущих веществ, включающие заполнители и добавки. В качестве вяжущего используют порошкообразные минеральные вяжущие: портландцемент, строительный гипс, воздушную известь. В отдельных случаях применяют в качестве связующего порошкообразные полимеры, которые растворяются в воде, либо образуют эмульсии(эфиры целлюлозы) В качестве заполнителя широко применяется песок для строительных работ с модулем крупности 1 – 2. Для легких растворов применяют пористые вспученные пески( перлитовые, вермикулитовые).Для шпатлевок применяют известняковую муку и порошкообразный мел. Неорганические и органические пластифицирующие добавки для обеспечения пластичности и водоудерживающей способности: глина, воздушная известь, зола ТЭС. Для повышения адгезии вводят полимерные добавки. Для производства работ при отрицательных температурах вводят противоморозные добавки: поташ, нитрит нитрата натрия. Вода для затворения сухих смесей не должна содержать вредных примесей. Сухие смеси по сравнению с товарными и бетонными смесями имеют ряд преимуществ: 1)Сокращение количества технологических операций для перевода сухих смесей в рабочее состояние ; 2)Повышение качества строительных работ благодаря заводскому приготовлению смесей; 3)Сокращение транспортных расходов на 15 %; 4)Сокращение отходов растворов на 5…7% в результате порционного приготовления; 5)Повышение производительности труда на 20…25% вследствие повышения пластичности растворов. Тема 4. Полимерные материалы и древесина. 1) Характеристика древесины как отделочного материала. Древесина — это ценное сырье, которое находит широкое применение в строительстве, архитектуре, химической, горнорудной и других отраслях промышленности. Она легкая, прочная, эластичная, обладает низкой теплопроводностью, легко обрабатывается, имеет красивое волокнистое строение. Но древесина имеет и существенные недостатки: неоднородность строения, гигроскопичность, способность разрушаться от гниения и легкую возгораемость. Ее используют преимущественно после переработки в виде пиломатериалов, фанеры, целлюлозы, бумаги, древесноволокнистых и древесностружечных плит и др. Часть древесины применяют без обработки в виде круглого леса. Внешний вид древесины определяют цвет, блеск и текстура. Цвет древесины разнообразен — от почти белого (осина, пихта) до черного (черное дерево) и зависит прежде всего от климата. Поражение древесины грибками вызывает прежде всего изменение окраски древесины — синеву, желтизну, кофейную, ложное ядро разной окраски. Изменение цвета древесины при загнивании является одним из признаков для классификации гнилей. Цвет древесины определяет внешний вид и поэтому имеет большое значение в производстве мебели и при отделке помещении. Для улучшения цвета и придания другой окраски древесину подвергают обработке: окрашиванию и протравливанию. 2) Строительные материалы на основе полимеров. Пластические массы — материалы, основу которых составляют сложные высокомолекулярные соединения — полимеры. Их широко применяют в строительстве в качестве отделочных материалов. Исходным сырьем для получения полимеров служит природный газ, а также «попутный» газ, сопровождающий выходы нефти и каменноугольный деготь, получаемый при коксовании угля. Состоят они в основном из трех групп химических соединений: 1) связующего (различные смолы, полистирол, фенолоформальдегидные соединения и др.); 2) пластификатора; 3) наполнителя Общее свойство пластмасс — способность при нагревании и давлении формоваться и устойчиво сохранять приданную им форму. Пластмассы легко обрабатываются, некоторые из них можно сваривать между собой, они окрашиваются в любые цвета и долго сохраняют цвет. На основе полимеров изготовляют клей для склеивания пластмассовых изделий, дерева, металла, стекла и других материалов. Полимерные материалы имеют существенные преимущества перед деревом, бетоном, металлом, керамикой. Они легкие и прочные, обладают достаточно высокими теплоизоляционными свойствами и не подвергаются коррозии. Пластмассы позволяют повысить индустриальность и качество отделочных работ. |

Стеклопластики — пластмассы, состоящие из полимера, армированного стеклянным волокном. Изготовляют их в виде плоских и волнистых листов, прозрачными, непрозрачными, окрашенными в различные цвета. Из стеклопластиков устраивают светопрозрачные ограждения, наружные слои стеновых панелей. 3) Виды и свойства полимеров. Линейные полимеры обладают специфическим комплексом физико-химических и механических свойств. Важнейшие из этих свойств: · способность образовывать высокопрочные анизотропные высокоориентированные волокна и пленки; · способность к большим, длительно развивающимся обратимым деформациям; · способность в высокоэластичном состоянии набухать перед растворением; · высокая вязкость растворов. Все пластики делят на термопласты и реактопласты. Основное отличие первых от вторых заключается в том, что первые способны при нагревании размягчаться. |

По химическому составу все полимеры подразделяются: на органические, элементоорганические, неорганические.

4) Изделия на основе древесины.

Основными видами изделий из древесины являются погонажные строганные изделия (шпунтованные доски, плинтусы, галтели, наличники и поручни), паркет, оконные и дверные блоки, кровельные материалы, фанера, детали и элементы сборных конструкций.