- •3. Расчет червячной передачи

- •3.1. Материалы червяка и колеса.

- •3.2. Допускаемые напряжения.

- •3.3. Межосевое расстояние (м)

- •3.4. Основные параметры передачи.

- •3.5. Размеры червяка и колеса.

- •3.6. Проверочный расчет передачи на прочность.

- •3.7. Кпд передачи.

- •3.8. Силы в зацеплении.

- •3.9. Проверка зубьев колеса по напряжениям изгиба.

- •3.10. Тепловой расчет.

- •4. Проектный расчет

- •4.1 Диаметры валов

- •Быстроходный вал

- •Тихоходный вал.

- •4.2 Конструктивные размеры колес

- •4.3 Основные конструктивные размеры редуктора

- •5. Подбор муфт

- •5.1. Подбор муфты на быстроходном валу.

- •5.2. Подбор муфты на тихоходном валу.

- •6. Подбор шпонок

- •6.1 Быстроходный вал.

- •6.2 Тихоходный вал

- •7. Проверочный расчет подшипников

- •7.1 Быстроходный вал.

- •7.2 Тихоходный вал

- •8. Проверочный расчет валов на прочность.

- •8.1 Быстроходный вал.

- •10.1.2 Тихоходный вал.

- •10.1.2 Выбор посадок для шпонок.

- •10.1.3 Выбор посадок для червячного колеса и муфт.

- •11. Сборка редуктора

- •Список литературы

- •Содержание

4.3 Основные конструктивные размеры редуктора

Т.к. межосевое расстояние aw = 125 мм, корпус редуктора – неразъемный с двумя окнами на боковых стенках, через которые при сборке вводят в корпус комплект вала с червячным колесом.

Боковые крышки крепят к корпусу винтами. Диаметры винтов принимают равными d=8мм (т.к.aw=125 мм). Расстояние между винтами lв10d=80мм. Диаметр окружности центров болтов Dц=242 мм. Найдем длину окружности центров болтов L=Dц=760 мм. Соответственно количество болтов z= L/lв= L/lв=760/80=10. Т.е. устанавливаем болты через 36.

При конструировании литой корпусной детали стенки выполняем одинаковой толщины. Материал корпуса – серый чугун СЧ15.

Толщина стенки:

![]() толщину стенки принимаем равной =8

мм.

толщину стенки принимаем равной =8

мм.

Плоскости стенок, встречающиеся под прямым углом, сопрягаем дугами радиусом:

внутренние стенки радиусом r0,5 =4мм.

внешние стенки радиусом R1,5 =12мм.

В отдельных местах детали (в местах расположения обработанных платиков, приливов, бобышек, во фланцах) стенку увеличиваем.

Чтобы поверхности вращающихся деталей не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор a:

a=3L +4 = 3260 +4 = 10,4мм.

где L – наибольшее расстояние между внешними поверхностями деталей передач.

Принимаем a=11мм.

Т.к. окружная скорость на червяке v1=2,4 м/с < 5 м/с, червяк располагаем под колесом.

Чтобы не происходило перемешивания осевшей на дно грязи с маслом расстояние b0 от поверхности наружного цилиндра колеса до дна корпуса: b06m = 30мм.

Для контроля за правильностью зацепления и расположением пятна контакта, а также для заливки масла в верхней части корпуса предусматриваем люк.

Все остальные размеры корпуса определяем прочерчиванием.

Выполняем эскизную компоновку редуктора.

5. Подбор муфт

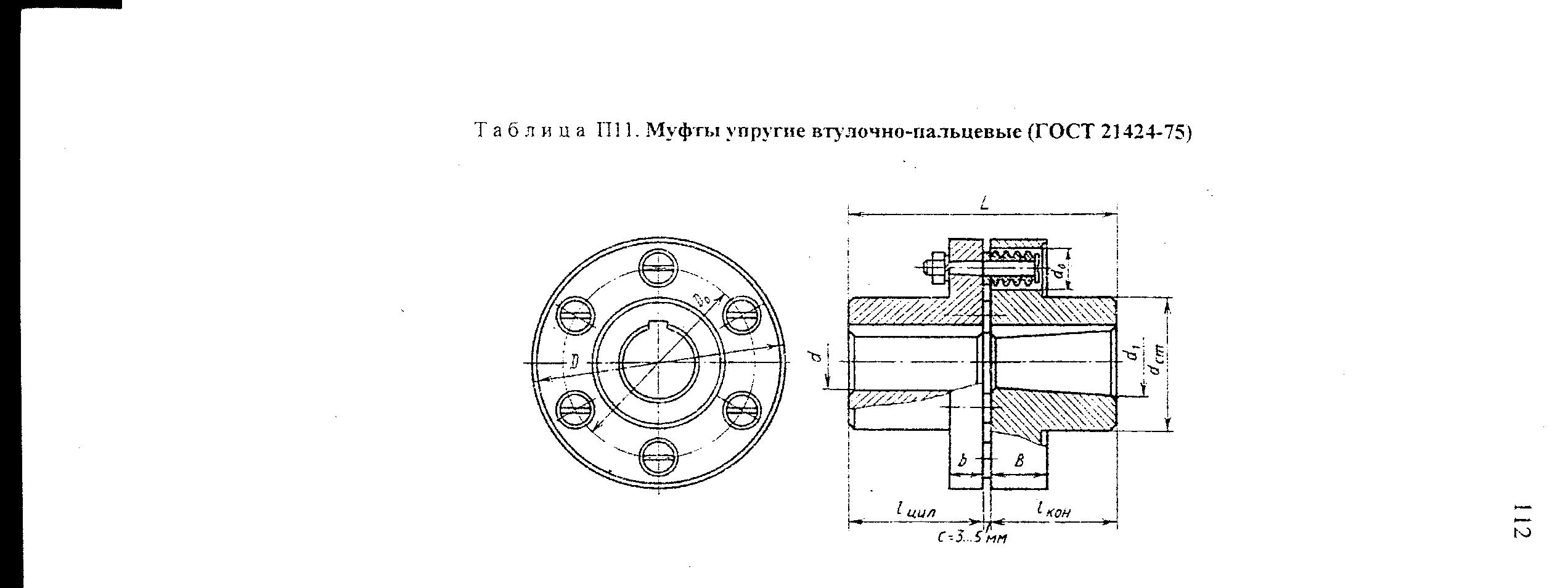

Д ля

передачи момента с вала электродвигателя

на быстроходный вал редуктора и с

тихоходного вала редуктора на приводной

вал используем упругую втулочно-пальцевую

муфту.

ля

передачи момента с вала электродвигателя

на быстроходный вал редуктора и с

тихоходного вала редуктора на приводной

вал используем упругую втулочно-пальцевую

муфту.

5.1. Подбор муфты на быстроходном валу.

По ГОСТ 21424-75 для посадочного диаметра d=24 мм применяем муфту со следующими параметрами:

Передаваемый вращающий момент не более T= 63 Нм (в нашем случае 11 Нм).

Угловая скорость не более 600 с-1 (в нашем случае 96,3 с-1)

Длины отверстий: lцил= 36 мм; lкон = 24 мм.

Габаритные размеры: L =76 мм; D=100 мм; d0=20 мм.

Смещение осей валов не более: радиальное r=0,2; угловое =130.

Зазор между полумуфтами С=3…5мм.

Остальные параметры муфты рассчитываются по следующим соотношениям: B0,25D=25мм; b0,5B=12,5мм; D0=D-(1,5…1,6)d0=70мм; dст=1,6d = 38,4мм.

Размеры втулок и пальцев:

диаметр пальца dп =10мм.

длина пальца lп=19мм.

резьба выходного конца пальца d0, М8.

количество пальцев z=6.

диаметр втулки упругой dв =19мм.

длина втулки упругой lв=15мм.

Пальцы муфты, изготовленные из стали 45, рассчитываем на изгиб:

![]()

Упругие элементы муфты проверяют на смятие в предположении равномерного распределения нагрузки между пальцами:

![]()

Выбранная муфта подходит.

Консольная нагрузка от муфты: Fм≈50T1…125T1=166…415 Н. Принимаем значение Fм=300 Н.

5.2. Подбор муфты на тихоходном валу.

По ГОСТ 21424-75 для посадочного диаметра d=40 мм применяем муфту со следующими параметрами:

Передаваемый вращающий момент не более T= 500 Нм (в нашем случае 352,2 Нм).

Угловая скорость не более 380 с-1 (в нашем случае 2,4 с-1)

Длины отверстий: lцил= 82 мм; lкон = 56 мм.

Габаритные размеры: L =169 мм; D=170 мм; d0=36 мм.

Смещение осей валов не более: радиальное r=0,4; угловое =1.

Зазор между полумуфтами С=3…5мм.

Остальные параметры муфты рассчитываются по следующим соотношениям: B0,25D=42,5мм; b0,5B=21,25мм; D0=D-(1,5…1,6)d0=112мм; dст=1,6d = 64мм.

Размеры втулок и пальцев:

диаметр пальца dп =18мм.

длина пальца lп=42мм.

резьба выходного конца пальца d0, М12.

количество пальцев z=6.

диаметр втулки упругой dв =35мм.

длина втулки упругой lв=36мм.

Пальцы муфты, изготовленные из стали 45, рассчитываем на изгиб:

![]()

Упругие элементы муфты проверяют на смятие в предположении равномерного распределения нагрузки между пальцами:

![]()

Выбранная муфта подходит.

Консольная нагрузка от муфты: Fм≈200T2≈3755 Н.