- •Общие сведения о детали.

- •Характеристики обрабатываемого материала.

- •Материал детали «Рамка» - аМг6.

- •Материал изготавливаемой фрезы – р6м5.

- •Токарно-винторезный станок 16к20.

- •Горизонтально-фрезерный станок 6р82г.

- •Вертикально-сверлильный станок 2н118а.

- •Круглошлифовальный станок 3м153.

- •Универсально-заточной станок 3д642е.

- •Технология изготовления концевой фрезы с закруглением.

- •Расчёт заготовки.

- •Назначение параметров режима обработки для технологических операций.

- •Отрезка заготовки. Операция 005, переход 1.

- •Подрезка торца начисто. Операция 010, установ а, переход 1.

- •Сверление центрового отверстия. Операция 010, установ а,

- •Точение вала. Операция 010, установ а, переход 3.

- •Cнятие фаски. Операция 010, установ а, переход 4.

- •Точение вала. Операция 010, установ б, переход 3.

- •Точение канавки. Операция 010, установ б, переход 4.

- •Фасонное точение закругления r2. Операция 010, установ б,

- •Фрезерование зубьев по диаметру. Операция 015.

- •4.2.13. Фрезерование зубьев по торцу. Операция 020.

- •4.2.14. Притирка центрового отверстия. Операция 030, установ а.

- •Шлифование хвостовика. Операция 035, установ а, переход 1.

- •Шлифование рабочей части. Операция 035, установ б, переход 1.

- •Заточка передней поверхности на угол 15˚. Операция 025, установ а, переход 1.

- •Заточка задней поверхности на угол 14˚. Операция 035, установ б,

- •Cотс, применяемые при изготовлении фрезы.

- •Расчёт приспособлений.

- •5.1. Приспособление для контроля угла подъёма канавки.

- •Приспособление для контроля переднего и заднего углов.

Заточка задней поверхности на угол 14˚. Операция 035, установ б,

переход 1.

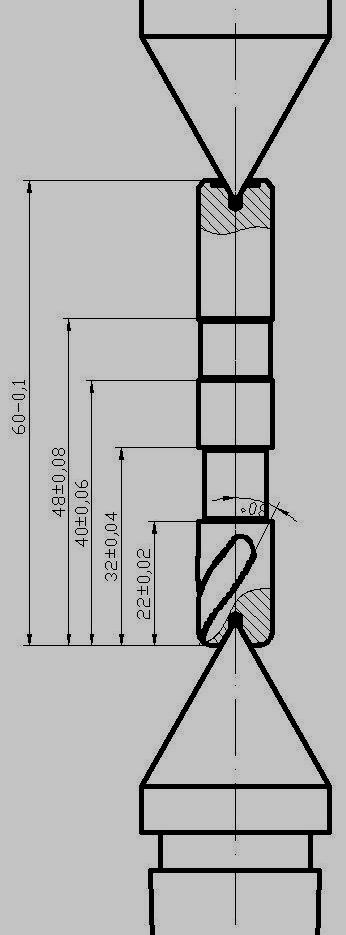

Необходимо расчитать смещение:

H = Dзаг./2*sin(α) = 4*sin(14) = 4*0,14 = 0,96 мм;

Для выбраного шлифовального круга оптимальной является скорость резания – 30 м/с.

Для обеспечения такой скорости резания необходимое количество оборотов вращения шпинделя:

Необходимое количество оборотов:

n = 1000*V/(3,14*d) = 1000*30*60/(3,14*80) = 7165,6 Об/мин;

Из таблицы частот вращения шпинделя станка выбираем максимальную n = 7000 Об/мин.

Реальная скорость резания будет:

V = n*D*3,14/1000 = 3,14*80*7000/60000 = 29,3 м/с;

to = L/Vs;

Vs2 = V*S = 29,3*100/60 = 48,84 (мм/мин)2;

Vs = sqrt(48,84) = 6,99 мм/мин;

L = 22 + 1,5 (врезание) + 1,5 (перебег) = 25 мм;

to = 25/6,99 = 3,58 мин;

St = 3*to = 3*3,58 = 10,74 мин.

Cотс, применяемые при изготовлении фрезы.

Будем применять 5% эмульсию Castrol Clearedge LXE.

Эмульсия Clearedge LXE применяется для точения, фрезерования, сверления и шлифования стали, легированной стали и серого чугуна.

Расчёт приспособлений.

5.1. Приспособление для контроля угла подъёма канавки.

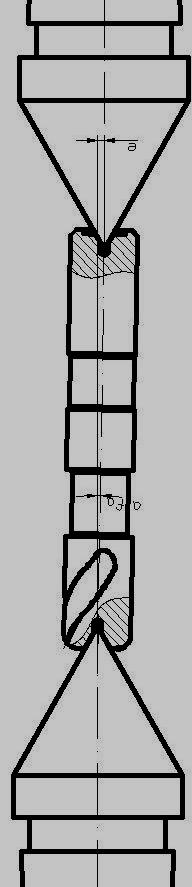

Приспособление – контрольно-измерительное, механизированное. Фреза устанавливается в центры – жёсткий и плавающий.

Соответственно, возникают погрешности установки в центрах:

ɛ60 = δ = 0,1 мм;

ɛ12 = δ + δц; δц = 0,14 мм;

ɛ12 = 0,04 + 0,14 = 0,18 мм;

ɛ22 = δу = 0,12 мм;

ɛ40 = δу = 0,12 мм;

ɛ48 = δу = 0,12 мм;

ɛ32 = 0 мм;

Центровые отверстия в технологии изготовления фрезы делаются на разных установах, поэтому возникнет и погрешность эксцентриситета:

Известно, что при несоосности центров в 1 мм, длин образующей в 5 мм и длине 200 мм, осевое смещение y будет 0,05 мм.

Примем несоосность e = 0,3 мм, посчитаем угол наклона оси фрезы:

sin(α) = e/2 = 0,15;

α = arcsin(0,15) = 8,7`;

y = 0,05/3,33/3,33 = 0,005 мм;

Приспособление для контроля переднего и заднего углов.

Посчитаем общую погрешность данного приспособления:

ɛпр. = (3ɛизг.2 + ɛуст2)1/2;

ɛуст. = 10...20 = 20 мкм;

ɛизг. = (ɛх.2 + ɛy.2)1/2 = ( 1002 + 1602)1/2 = 189 мкм;

ɛпр. = (3*(20)2 + 1892)1/2 = (1200 + 35600)1/2 = 192 мкм = 0,192 мм;