- •Общие сведения о детали.

- •Характеристики обрабатываемого материала.

- •Материал детали «Рамка» - аМг6.

- •Материал изготавливаемой фрезы – р6м5.

- •Токарно-винторезный станок 16к20.

- •Горизонтально-фрезерный станок 6р82г.

- •Вертикально-сверлильный станок 2н118а.

- •Круглошлифовальный станок 3м153.

- •Универсально-заточной станок 3д642е.

- •Технология изготовления концевой фрезы с закруглением.

- •Расчёт заготовки.

- •Назначение параметров режима обработки для технологических операций.

- •Отрезка заготовки. Операция 005, переход 1.

- •Подрезка торца начисто. Операция 010, установ а, переход 1.

- •Сверление центрового отверстия. Операция 010, установ а,

- •Точение вала. Операция 010, установ а, переход 3.

- •Cнятие фаски. Операция 010, установ а, переход 4.

- •Точение вала. Операция 010, установ б, переход 3.

- •Точение канавки. Операция 010, установ б, переход 4.

- •Фасонное точение закругления r2. Операция 010, установ б,

- •Фрезерование зубьев по диаметру. Операция 015.

- •4.2.13. Фрезерование зубьев по торцу. Операция 020.

- •4.2.14. Притирка центрового отверстия. Операция 030, установ а.

- •Шлифование хвостовика. Операция 035, установ а, переход 1.

- •Шлифование рабочей части. Операция 035, установ б, переход 1.

- •Заточка передней поверхности на угол 15˚. Операция 025, установ а, переход 1.

- •Заточка задней поверхности на угол 14˚. Операция 035, установ б,

- •Cотс, применяемые при изготовлении фрезы.

- •Расчёт приспособлений.

- •5.1. Приспособление для контроля угла подъёма канавки.

- •Приспособление для контроля переднего и заднего углов.

Назначение параметров режима обработки для технологических операций.

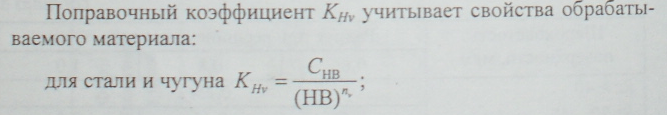

Отрезка заготовки. Операция 005, переход 1.

По рекомендациям, назначаем подачу в интервале 0,19-0,25 мм/об. Из таблицы подач для 16К20 выделяем Sпр. = 0,4 мм/об (Sпоп. = 0,2 мм/об).

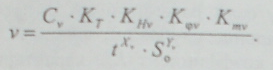

По таблице для высоколегированной стали и So<0,4 назначаем Сv = 88.7, Xv = 0,15 и

Yv = 0,4.

Коэффициент, учитывающий заданный период стойкости:

Кт = 3,89/(T^0,4) = 3,89/(30^0,4) = 3,89/3,898 = 0,99.

Для стали берём из таблицы значения Сhb = 1000 и nv = 1,3. Таким образом,

Khv = 1000/(207)^1,3 = 1000/1025,08 = 0,98;

Коэффициент Kφv = 0,26*(Ɛ^0,3)*(φ^0,004) = 0,26*3,72*1,02 = 0,98;

Коэффициент Kmv для высоколегированой стали с коркой и резца из материала Т15К6 берём равным 1,0.

v = (88,7*0,99*0,98*0,98*1,0)/(3^0,15*0,2^0,4) = (84,33)/(0,62) = 136,02 м/мин;

Необходимое количество оборотов:

n = 1000*V/(3,14*d) = 1000*136,02/(3,14*10) = 4331,85 Об/мин;

Из таблицы частот вращения шпинделя станка выбираем максимальную n = 1600 Об/мин.

Реальная скорость резания будет:

V = n*D*3,14/1000 = 3,14*10*1600/1000 = 50,24 м/мин;

Vs = So*n = 0.2*1600 = 320 мм/мин;

L = ls = lп. + lз. + lвр. = 2 + 5 + 0,53 = 7,53 мм;

lп. = 2 мм – путь подвода инструмента;

lвр. = t/tg(100) = 0,53 мм;

to = L/Vs = 7,88/320 = 0,02 мин;

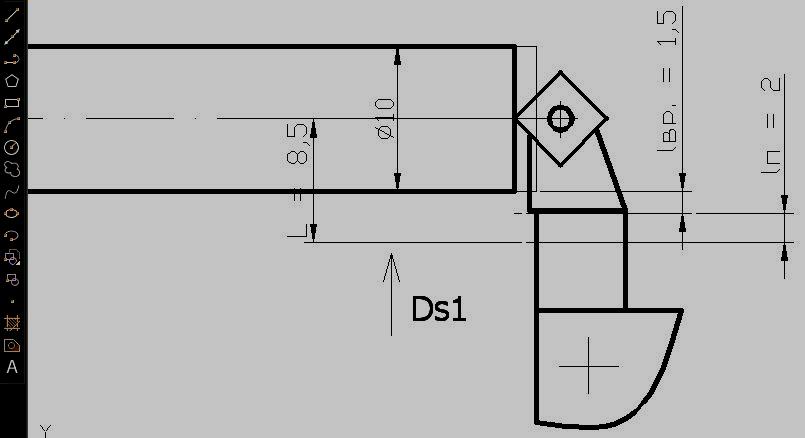

Схема резания:

Подрезка торца начисто. Операция 010, установ а, переход 1.

Назначим поперечную подачу So = 0,1 мм/об (продольная – 0,2 мм/об).

По рекомендациям компании «Sandvik Coromant», для сплава 4235 при такой подаче оптимальной является скорость резания – V = 145 м/мин.

Необходимое количество оборотов:

n = 1000*V/(3,14*d) = 1000*145/(3,14*10) = 4617,83 Об/мин;

Из таблицы частот вращения шпинделя станка выбираем максимальную n = 1600 Об/мин.

Реальная скорость резания будет:

V = n*D*3,14/1000 = 3,14*10*1600/1000 = 50,24 м/мин;

Vs = So*n = 0,1*1600 = 160 мм/мин;

L = ls = lп. + lз. + lвр. = 2 + 5 + 1,5 = 8,5 мм;

lп. = 2 мм – путь подвода инструмента;

lвр. = t/tg(45) = 1,5/1 = 1,5 мм;

to = L/Vs = 8,5/160 = 0,05 мин;

Точно такие же параметры режима обработки будут для подрезки торца в операции 010, установ Б, переход 1.

Схема резания:

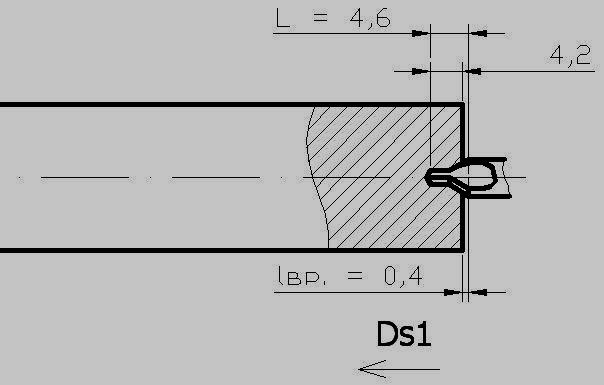

Сверление центрового отверстия. Операция 010, установ а,

переход 2.

Подача – ручная. Для расчёта примем равной 0,05 мм/об.

Для рационализации производства, оставим частоту n = 1600 об/мин.

Реальная скорость резания будет:

V = n*D*3,14/1000 = 3,14*1*1600/1000 = 5,02 м/мин;

Расчитываем основное технологическое время операции:

to = L/(nст.*So ст.);

L = lo + lвр.;

lвр. = 0,4*d = 0,4*1 = 0,4 мм;

L = ls = 4,2 + 0,4 = 4,6 мм.

to = L/(nст.*So ст.) = 4,6/(1600*0,05) = 0,04 мин.

Такие же параметры для операции 010, установ Б, переход 2.

Схема резания:

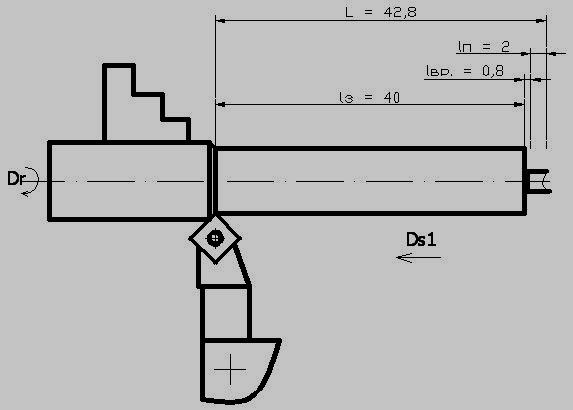

Точение вала. Операция 010, установ а, переход 3.

Назначим для прохода продольную подачу So = 0,1 мм/об.

Для прохода с такой подачей из рекомендации компании «Sandvik Coromant» возьмём скорость резания V = 145 м/мин.

Необходимое количество оборотов:

n = 1000*V/(3,14*d) = 1000*145/(3,14*8,4) = 4617,83 Об/мин;

Из таблицы частот вращения шпинделя станка выбираем максимальную n = 1600 Об/мин.

Реальная скорость резания будет:

V = n*D*3,14/1000 = 3,14*8,4*1600/1000 = 42,2 м/мин;

Vs = So*n = 0,1*1600 = 160 мм/мин;

L = ls = lп. + lз. + lвр. = 2 + 40 + 0,8 = 42,8 мм;

lп. = 2 мм – путь подвода инструмента;

lвр. = t/tg(45) = 0,8/1 = 0,8 мм;

to = L/Vs = 42,8/160 = 0,26 мин;

Схема резания: