- •Общие сведения о детали.

- •Характеристики обрабатываемого материала.

- •Материал детали «Рамка» - аМг6.

- •Материал изготавливаемой фрезы – р6м5.

- •Токарно-винторезный станок 16к20.

- •Горизонтально-фрезерный станок 6р82г.

- •Вертикально-сверлильный станок 2н118а.

- •Круглошлифовальный станок 3м153.

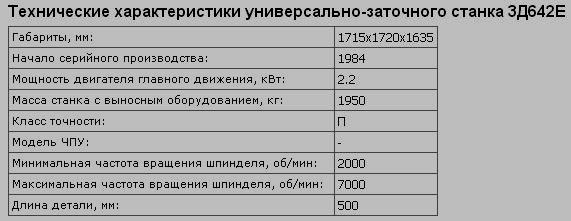

- •Универсально-заточной станок 3д642е.

- •Технология изготовления концевой фрезы с закруглением.

- •Расчёт заготовки.

- •Назначение параметров режима обработки для технологических операций.

- •Отрезка заготовки. Операция 005, переход 1.

- •Подрезка торца начисто. Операция 010, установ а, переход 1.

- •Сверление центрового отверстия. Операция 010, установ а,

- •Точение вала. Операция 010, установ а, переход 3.

- •Cнятие фаски. Операция 010, установ а, переход 4.

- •Точение вала. Операция 010, установ б, переход 3.

- •Точение канавки. Операция 010, установ б, переход 4.

- •Фасонное точение закругления r2. Операция 010, установ б,

- •Фрезерование зубьев по диаметру. Операция 015.

- •4.2.13. Фрезерование зубьев по торцу. Операция 020.

- •4.2.14. Притирка центрового отверстия. Операция 030, установ а.

- •Шлифование хвостовика. Операция 035, установ а, переход 1.

- •Шлифование рабочей части. Операция 035, установ б, переход 1.

- •Заточка передней поверхности на угол 15˚. Операция 025, установ а, переход 1.

- •Заточка задней поверхности на угол 14˚. Операция 035, установ б,

- •Cотс, применяемые при изготовлении фрезы.

- •Расчёт приспособлений.

- •5.1. Приспособление для контроля угла подъёма канавки.

- •Приспособление для контроля переднего и заднего углов.

Универсально-заточной станок 3д642е.

Технология изготовления концевой фрезы с закруглением.

Расчёт заготовки.

Рассчитаем заготовку и назначим припуски для изготовления концевой фрезы

d = 8 мм. Фреза изготавливается из быстрорежущей стали Р6М5. Общая длина фрезы составляет 60 мм, длина рабочей части – 16 мм.

Назначим припуск на диаметр заготовок и выберем пруток. Расчёт суммарного припуска на диаметр ведётся по формуле:

Z = Rz + h + sqrt(∆^2 + ε^2);

Rz – шероховатость проката, мкм;

h – глубина дефектного поверхностного слоя, мкм;

∆ - суммарное отклонение взаимосвязаных поверхностей, мкм;

ε – погрешность установки заготовки на станке при выполняемом переходе, мкм;

Рассчитаем припуск на заготовку из Стали Р6М5:

Пруток выбирается из сортамента, представленого в ГОСТ 19265-73. Прутки по этому стандарту выпускаются трёх классов точности: А, Б и В. Выберем пруток класса точности Б, для которого согласно ГОСТ 14955-77 задано

Ra = 0,63 мкм. Т.к. Rz = 4*Ra, то значение для заготовки из Стали Р6М5:

Rz = 2,52 мкм.

Т.к. пруток ещё не обрабатывался, то под глубиной дефектного слоя понимаем глубину обезуглероженого слоя. Глубина дефектного слоя для прутков менее 60 мм в диаметре обычно принимается 0,3...1мм. Примем

h = 1 мм = 1000 мкм.

Согласно ГОСТ 2590-88, для прутка с диаметром в районе 8 мм, изготовленого по классу точности Б, суммарное отклонение взаимосвязаных повернхностей составляет:

∆ = 0,1 – (-0,5) = 0,6 мм = 600 мкм.

Обратившись к «Справочнику машиностроителя» («Машгиз», Москва, 1956, том 5) назначим остальные параметры:

Погрешность установки слагается из погрешности базирования и погрешности зажима. Для зажима в трёхкулачковом самоцентрирующемся патроне и центре, погрешность базирования – εб = 55 мкм.

Погрешность закрепления в трёхкулачковом патроне в радиальном направлении - εз = 300 мкм.

ε = εб + εз = 55 + 300 = 355 мкм;

Таким образом – Z = 2,52 + 1000 + sqrt(600^2 + 355^2) = 1002,52 + 697,15 =

1699,67 мкм.

Припуск на чистовую токарную обработку -

Шероховатось после черновой токарной обработки:

Ra = 1,0 мкм. Т.к. Rz = 4*Ra, то значение для заготовки из Стали Р6М5:

Rz = 4,0 мкм.

Глубина дефектного слоя для прутков менее 60 мм в диаметре обычно принимается 0,3...1мм.

Примем

h = 0,3 мм = 300 мкм.

Суммарное отклонение взаимосвязаных поверхностей после черновой обработки составляет:

∆ = 0,070 мм = 70 мкм.

Обратившись к «Справочнику машиностроителя» («Машгиз», Москва, 1956, том 5) назначим остальные параметры:

Погрешность установки слагается из погрешности базирования и погрешности зажима. Для зажима в трёхкулачковом самоцентрирующемся патроне и центре, погрешность базирования – εб = 55 мкм.

Погрешность закрепления в трёхкулачковом патроне в радиальном направлении - εз = 300 мкм.

ε = εб + εз = 55 + 300 = 355 мкм;

Таким образом – Z2 = 4 + 300 + sqrt(70^2 + 355^2) = 304 + 361,83 =

665,83 мкм.

Назначим припуск на черновое шлифование:

Шероховатось после чистовой токарной обработки:

Ra = 0,80 мкм. Т.к. Rz = 4*Ra, то значение для заготовки из Стали Р18:

Rz = 3,20 мкм.

Глубина дефектного слоя для прутков менее 60 мм в диаметре обычно принимается 0,3...1мм.

Примем

h = 0,3 мм = 300 мкм.

Суммарное отклонение взаимосвязаных поверхностей после чистовой токарной обработки составляет:

∆ = 0,018 мм = 18 мкм.

Обратившись к «Справочнику машиностроителя» («Машгиз», Москва, 1956, том 5) назначим остальные параметры:

Погрешность установки слагается из погрешности базирования и погрешности зажима. Для шлифования погрешность базирования – εб = ∆D/2 = 18/2 = 9 мкм.

Погрешность зажима при шлифовании - εз = 50 мкм.

ε = εб + εз = 50 + 9 = 59 мкм;

Таким образом – Z3 = 3,20 + 300 + sqrt(18^2 + 59^2) = 303,20 + 61,68 =

364,88 мкм.

Назначим припуск на чистовое шлифование:

Шероховатось после черновой токарной обработки:

Ra = 0,70 мкм. Т.к. Rz = 4*Ra, то значение для заготовки из Стали 40Х:

Rz = 2,80 мкм.

Глубина дефектного слоя для прутков менее 60 мм в диаметре обычно принимается 0,3...1мм.

Примем

h = 0,3 мм = 300 мкм.

Суммарное отклонение взаимосвязаных поверхностей после чистовой токарной обработки составляет:

∆ = 0,011 мм = 11 мкм.

Обратившись к «Справочнику машиностроителя» («Машгиз», Москва, 1956, том 5) назначим остальные параметры:

Погрешность установки слагается из погрешности базирования и погрешности зажима. Для чистового шлифования погрешность установки примем равной нулю.

Таким образом – Z4 = 2,80 + 300 + sqrt(11^2) = 302,80 + 11 =

313,80 мкм.

Диаметр заготовки должен быть не меньше:

dз = d + 2*Z1 + 2*Z2 + 2*Z3 + 2*Z4 = 8 + 2*1,700 + 2*0,665 + 2*0,365 + 2*0,314 = 8 + 3,400 + 1,330 + 0,730 + 0,628 = 14,088 мм.

Должны выбрать пруток, диаметром d = 14 мм.

Но, исходя из производственного опыта и реалий производства выбираем пруток d = 10 мм, припуск на шлифование оставим t = 0,2 мм.