- •Глава 3

- •§ 3.1. Классификация

- •§ 3.2. Механические регуляторы

- •4 Крутов в. И.

- •§ 3.3. Пневматические регуляторы

- •§ 3.4. Гидравлические регуляторы

- •§ 3.5. Встроенные регуляторы

- •§ 3.6. Регуляторы температуры

- •Глава 4

- •§ 4.1. Классификация

- •§ 4.2. Функциональные элементы

- •§ 4.3. Автоматические регуляторы частоты

- •§ 4.4. Автоматические регуляторы частоты вращения и нагрузки

- •§ 4.5. Статический расчет регулятора

- •§ 4.6. Дифференциальные уравнения элементов

- •Глава 5

- •§ 5.1. Двухимпульсные регуляторы по скорости и ускорению

- •§ 5.2. Двухимпульсные регуляторы по скорости и нагрузке

- •Глава 6

- •§ 6.1. Функциональная схема регулятора

- •§ 6.2. Электрический регулятор частоты вращения прямого действия

- •§ 6.4. Электрические регуляторы частоты

- •Глава 7

- •§ 7.1. Обеспечение пусковой подачи топлива

- •§ 7.2. Коррекция внешней скоростной характеристики

- •§ 7.3. Автоматическая настройка

- •§ 7.4. Автоматический

- •§ 7.5. Коррекция подачи воздуха или топлива по давлению наддува

- •Глава 9

- •§ 9.1. Регуляторные характеристики двигателей

§ 3.4. Гидравлические регуляторы

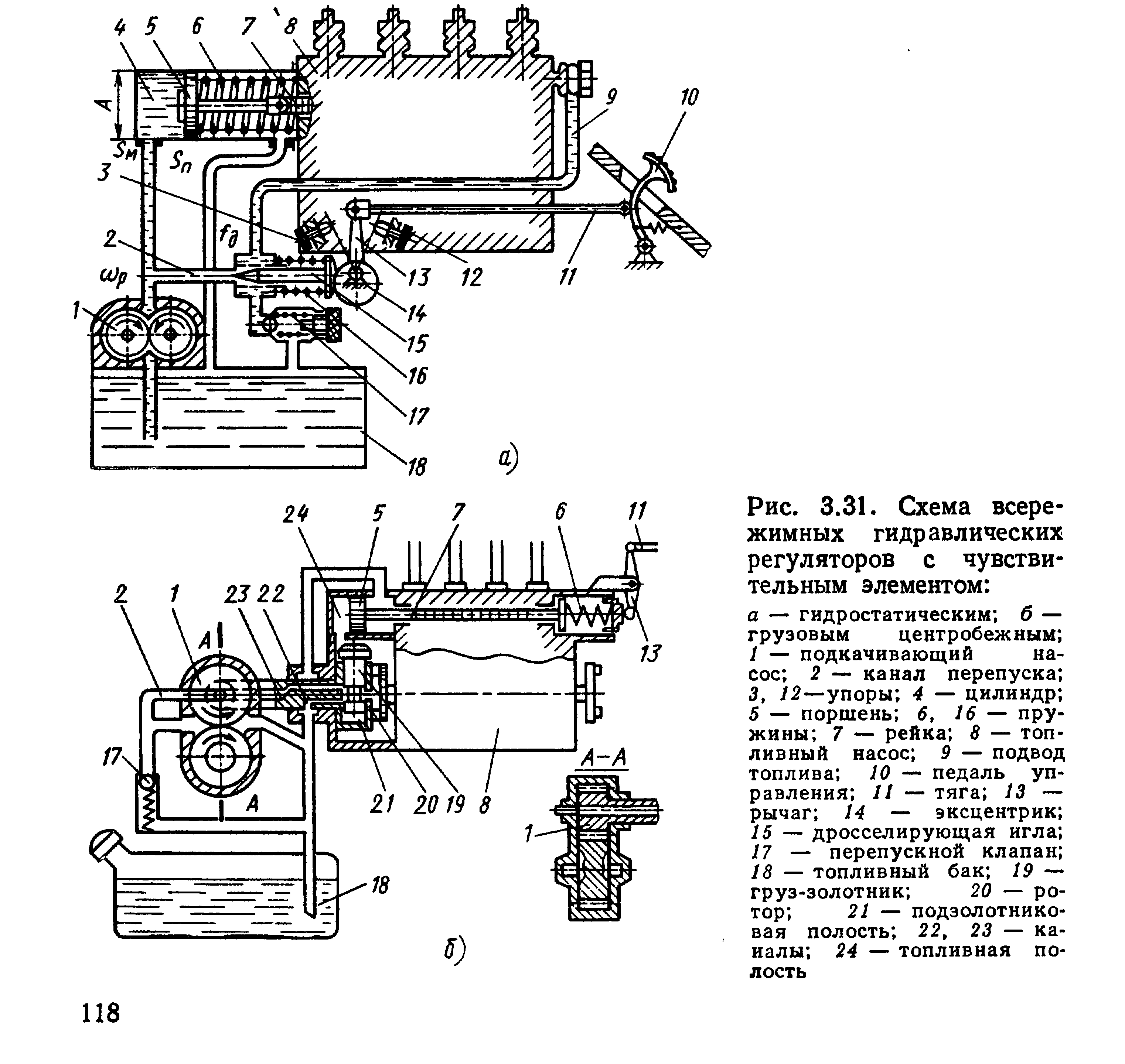

Принцип действия. В гидравлическом регуляторе прямого действия (рис. 3.31, а) в качестве рабочего тела может быть использовано машинное масло или топливо. Топливо насосом 1 подается в цилиндр 4. Избыток его через дросселирующую иглу 15 и перепускной клапан 17 сливается в бак 18.

В цилиндре 4 расположен поршень 5, связанный с рейкой 7 топливного насоса 8. Его положение обусловливается равенством

сил, создаваемых с одной стороны пружиной 6, с другой — давлением топлива в левой полости цилиндра 4. При возрастании угловой скорости вала двигателя усиливается подача топлива насосом 1, что влечет за собой увеличение давления в цилиндре 4 и перемещение поршня 5 вместе с рейкой 7 в сторону уменьшения подачи топлива. Всережимность регулятора может быть обеспечена перестановкой иглы 15 рычагом 13 и педалью 10 управления или изменением предварительной деформации пружины 6.

Восстанавливающая и поддерживающая силы. Восстанавливающая сила гидравлических регуляторов определяется усилием пружины 6 (рис. 3.31, а). Если Е0 — усилие предварительной деформации, то

Е = Е0 + Ьг, (3.73)

где Ь — жесткость пружины.

Если всережимность обеспечивается изменением предварительной деформации пружины, то Е0 = / (чр), где \|э — положение органа управления, и тогда в соответствии с формулой (3.73) Е = / (г; ф), что графически может быть представлено сеткой прямых Е — / (г) при \|>г = сопз* (характеристики 2—6 на рис. 3.32).

Поддерживающая сила в гидростатических чувствительных элементах определяется избыточным давлением топлива р, воспринимаемым площадью /п поршня 5 (см. рис. 3.31, а). Следовательно,

Л<о* = /„/>. (3.74)

Избыточное давление р топлива создается топливным насосом, секундная производительность которого Ос =

5 — площадь поперечного сечения впадины между зубьями зубчатых колес насоса; Ьх — длина зуба; 1г — число зубьев; Т1Н — коэффициент подачи насоса; — угловая скорость зубчатых колес; р — плотность топлива. Если ц,р/ — эффективное проходное сечение регулировочного отверстия, то количество топлива, проходящее через это отверстие в секунду, Се = цр/ 7/ 2рр. Так как производительность 0С насоса при равновесном режиме равна расходу 60 топлива через регулировочное сечение, то

р — С0р/[2(цн/) ]. (3.75)

Таким образом,

Лео р = {р/п/[2 (Цр/)2]) (5Ьг1гт)н/я)2 сор. (3.76)

Это соотношение показывает, что в гидростатических чувствительных элементах поддерживающаяся сила при постоянном положении рычага управления (задано Цр/) определяется конструкцией чувствительного элемента, плотностью и вязкостью топлива, а следовательно, и его температурой и не зависит от положения муфты регулятора (кривая 1 на рис. 3.32). Наличие характеристик восстанавливающей и поддерживающей сил дает возможность построения статической характеристики гидравлического регулятора (кривые 7—9 на рис. 3.32). Каждой характеристике восстанавливающей силы Е = / (г) при \|> = сопз1 соответствует своя статическая характеристика регулятора г = / (сор) при г|> = сопз1.

Следует отметить, что зависимость поддерживающей силы от температуры рабочей жидкости является существенным недостатком гидравлического чувствительного элемента такого типа, связанным с нарушением первоначальной настройки скоростного режима вследствие изменения вязкости и плотности рабочей жидкости, используемой для регулирования, при изменении ее температуры в процессе эксплуатации или при замене одного сорта топлива другим.

Гидравлический регулятор прямого действия с грузом-золотником. Чтобы устранить указанный выше недостаток гидравлического чувствительного элемента, в гидравлических всережимных регуляторах применен грузовой центробежный чувствительный элемент (с грузом-золотником) 19 (рис. 3.31, б), который может свободно перемещаться в радиальном направлении сверления ротора 20. Центр тяжести груза-золотника 19 смещен относительно оси вращения ротора. Топливо насосом 1 подается в канал 22, давление в котором зависит от настройки перепускного клапана 17. Из канала 22 через выточки в грузе-золотнике 19 топливо поступает в полость 24. Изменение давления топлива воспринимается поршнем 5 и пружиной 6. Вместе с поршнем перемещается рейка 7 топливного насоса 5, изменяющая подачу топлива.

Всережимность регулятора обеспечивается изменением с помощью рычага 13 предварительной деформации пружины 6. Давление топлива в полости 24 определяется положением груза- золотника и, следовательно, площадями проходных сечений каналов 22 и 23. В процессе работы центробежная сила груза- золотника уравновешивается силой, создаваемой избыточным давлением р в полости 24. Эта особенность регулятора практически исключает зависимость поддерживающей силы регулятора от вязкости топлива и, следовательно, его температуры, что исправляет указанный выше недостаток гидравлических чувствительных элементов. Однако введение в конструкцию регулятора груза- золотника 19 (см. рис. 3.31, б) повышает сложность конструкции по сравнению с регулятором, показанным на рис. 3.31, а.

Статический расчет всережимного гидравлического регулятора. Поршень 5 регулятора непосредственно связан с рейкой топливного насоса, поэтому значение восстанавливающей силы определяется по формуле (3.20) при нр = 1. Из условия статического равновесия на номинальном режиме (Епом == Лсор НОм) находят диаметр поршня & = Евои/(првогл). Давление топлива рт за дросселирующей иглой 15 (см. рис. 3.31, а) обеспечивается установкой перепускного клапана 17 и составляет обычно 0,15— 0,2 МПа. Давление р перед дросселирующей иглой в цилиндре 4 должно быть выше на Др = (0,1-ь0,2) МПа.

После оценки рном и рт в соответствии с формулой (3.75) можно определить дросселирующее сечение /тах, создаваемое иглой 15 при установке рычага управления 13 на упор 3:

/шах == «5&2/2Т|н(0р номР/ЕН'рЯ' V 2р (рном Рт)]» где коэффициент подачи насоса г|н = 0,65-г-0,71.

Знание /шах дает возможность построить зависимость избыточного давления от угловой скорости сор регулятора (кривая 10 на рис. 3.32). Точка А соответствует номинальному режиму работы двигателя, при котором рейка топливного насоса находится в положении полной подачи топлива. После выбора степени неравномерности на номинальном режиме 6Н0М по формуле

со — 2 + дном

Юр шях — Юр ном 2 — бном

определяют максимальную угловую скорость регулятора. Перпендикуляр к абсциссе сор тах дает точку В холостого хода на регуляторной характеристике 12 и максимальное значение избыточного давления рабочей жидкости ртах.

Так как минимальная угловая скорость сор т1п минимального скоростного режима известна, то при р = рн6м определяют точку С и по формуле

/ш1п = 8Ьг(0р т1п*2Т1нР/[Н'рЯ V 2р (Рвом — Рт)]

находят минимальное дросселирующее сечение, устанавливаемое иглой 15 (см. рис. 3.31, а). После того как выбраны размеры и форма дросселирующей иглы 15, по значению /т1„ устанавливают упор 12. При / = }т1п по формуле (3.75) с учетом противодавления рг строят кривую 11 (см. рис. 3.32), которая является левой границей области работы регулятора (СО соответствует регуляторной характеристике 13). Регулирование промежуточных скоростных режимов обеспечивается установкой педали управления в промежуточные положения между упорами 3 и 12 (см. рис. 3.31, а).

Степень неравномерности гидравлического регулятора, как и пневматического, не зависит от скоростного режима, если все- режимность обеспечивается иглой 15 (см. рис. 3.31, а), а не изменением предварительной деформации пружины 6.

Зная ршах и /„ поршня регуляторов, можно определить максимальное значение восстанавливающей силы Етах — рпих/п и жесткость пружины Ь = (Ешах — Евои)/АН.

Дифференциальное уравнение всережимного гидравлического регулятора. Уравнение динамического равновесия гидравлического чувствительного элемента, написанное в соответствии с принципом Даламбера, имеет вид

ц (й2 Дг/сЙ2) + •& (й Аг/сИ) + АЕ = /п А р. (3.77)

Предварительная деформация пружины чувствительного элемента постоянна, поэтому

АЕ = №/&) Аг. (3.78)

Поддерживающая сила (3.76) не зависит от положения г поршня 5 чувствительного элемента, поэтому

Рр = йЕ/йг.

Давление в камере чувствительного элемента р или р = / (<ор; гр), где ф — координата положения На основании этого

Ар = «ц, (др/дсор) До + (др/дхр) Дг|), (3.80)

где ит — передаточное отношение от вала двигателя к подкачивающему насосу. С учетом выражений (3.78)—(3.80) уравнение (3.77) примет вид

ц (й2Аг/сИ2) + Ф (йАг/сИ) + РрАг = 2и2тА(аА(о + /„ (др/д^р) Дф. (3.81)

Если ввести относительные отклонения от положения равновесия и учесть, что в положении статического равновесия Е0 = — и^А соо> то деление всех членов уравнения на коэффициент при <р приводит уравнение гидравлического регулятора к виду (3.43) или (3.44) с собственным оператором (3.45). Коэффициент настройки режима работы регулятора

9Р = (/,Ж№) (дрЩ).

Приведенный вывод дифференциального уравнения гидравлического чувствительного элемента справедлив при отсутствии разрыва сплошности жидкости и явлений кавитации, возникновение которых в рассматриваемых системах маловероятно из-зг небольших движущихся масс и сравнительно высокого давления рабочей жидкости на установившихся режимах.

Деление всех членов уравнения (3.44) на собственный оператор позволяет получить уравнение (3.46) и построить структурную схему (см. рис. 3.26, а).