- •Системы и агрегаты наддува транспортных двигателей

- •140501.65 «Двигатели внутреннего сгорания»,

- •140503.65 «Газотурбинные, паротурбинные установки и двигатели»

- •Содержание

- •1 Цель наддува

- •2 Виды наддува

- •3 Схемы комбинированных двигателей

- •4 Согласование характеристик двигателя и компрессора

- •5 Частичные характеристики транспортных двс

- •6 Характеристики компрессоров

- •7 Определение расходной характеристики поршневого двигателя

- •8 Совместные характеристики двигателя и компрессора

- •9 Охлаждение наддувочного воздуха

- •10 Регулирование наддува с целью улучшения характеристики протекания крутящего момента двигателя

- •11 Особые схемы наддува Система «Гипербар»

- •12 Классификация и конструктивные схемы турбокомпрессоров

- •13 Некоторые особенности технологии изготовления деталей турбокомпрессоров

- •14 Испытание турбокомпрессоров

- •15 Выбор параметров наддува транспортных двигателей

- •16 Газодинамический расчет турбокомпрессора

- •17 Гидродинамический расчёт подшипников турбокомпрессора

- •Грузоподъёмность масляного слоя

- •Расчет подшипников турбокомпрессора с учетом прецессии ротора

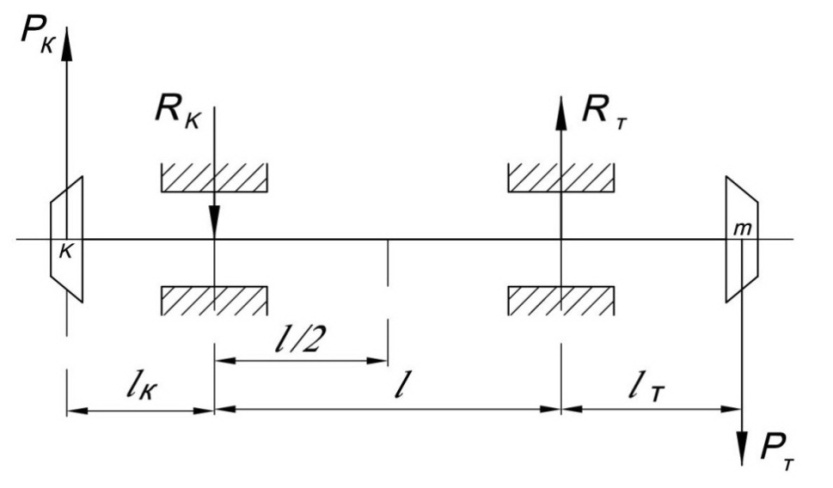

Расчет подшипников турбокомпрессора с учетом прецессии ротора

Исследования

показали, что вал ротора ТК, нагруженный

главным образом центробежными силами

от производственного дисбаланса колес

компрессора и турбины, совершает

прецессионные движения с радиусом

прецессии, равным эксцентриситету оси

ротора относительно оси подшипника.

Это смещение вызывает дополнительную

центробежную силу от массы ротора,

подсчитываемую как

или

или

– отношение угловой скорости прецессии

к угловой скорости вращения ротора.

– отношение угловой скорости прецессии

к угловой скорости вращения ротора.

Для расчета подшипника необходимо найти по удельной нагрузке (от производственного дисбаланса) χ и - относительный эксцентриситет. Далее находят центробежные силы от прецессии и суммарные силы на подшипники. С учетом суммарной силы определяют χ. Расчет повторяют до тех пор, пока прирост χ и соответствующей суммарной силы на каждый подшипник не сведется к минимуму.

Более простой метод – графоаналитический - основан на том, что все расчетные формулы сведены к двум формулам, в которых использованы графики зависимости безразмерного коэффициента нагруженности ζ и χ. В конце расчета уточняются силы, действующие на подшипники, с учетом прогиба вала в точках сосредоточенных масс рабочих колес. Расчет упрощается рядом допущений, которые не вносят существенной ошибки, а именно:

Геометрические размеры подшипников турбины и компрессора равны.

Неуравновешенные массы рабочих колес равны и диаметрально противоположены, т.е. рассматривается случай расположения неуравновешенных масс ротора, когда нагрузки на подшипники от центробежных сил наибольшие.

Условия работы подшипников считаются одинаковыми.

Динамическая вязкость слоя масла в турбинном и компрессорном подшипниках одинакова.

Вал ротора совершает прецессию; абсолютные эксцентриситеты подшипника турбины и компрессора считаются равными и противоположено направленными; радиус прецессии вала ротора на середине расстояния между подшипниками равен нулю.

Силы,

действующие на каждый подшипник:

где

- центробежная сила от начального

дисбаланса колеса (

- центробежная сила от начального

дисбаланса колеса ( или (

или ( )

- радиус приложения дисбаланса отнесенного

к массе колеса

)

- радиус приложения дисбаланса отнесенного

к массе колеса

–

центробежная

сила от процессии вала ротора.

–

центробежная

сила от процессии вала ротора.

– масса

колеса, соответственно компрессорного

и турбинного.

– масса

колеса, соответственно компрессорного

и турбинного.

Принимая

во внимание условие 5), выразим ρ через

e, тогда

тогда

Из

гидродинамической теории смазки

,

где

– радиальный зазор в подшипнике. Тогда

формулы (3) можно переписать в виде:

,

где

– радиальный зазор в подшипнике. Тогда

формулы (3) можно переписать в виде:

где

Подставив

в формулы (2) найденные значения

и

и

,

а затем в формулы (1) значения

и

,

а затем в формулы (1) значения

и

,

получим общие формулы для определения

,

получим общие формулы для определения

и

и

,

в которые входят все параметры,

определяющие силы, действующие на

подшипники:

,

в которые входят все параметры,

определяющие силы, действующие на

подшипники:

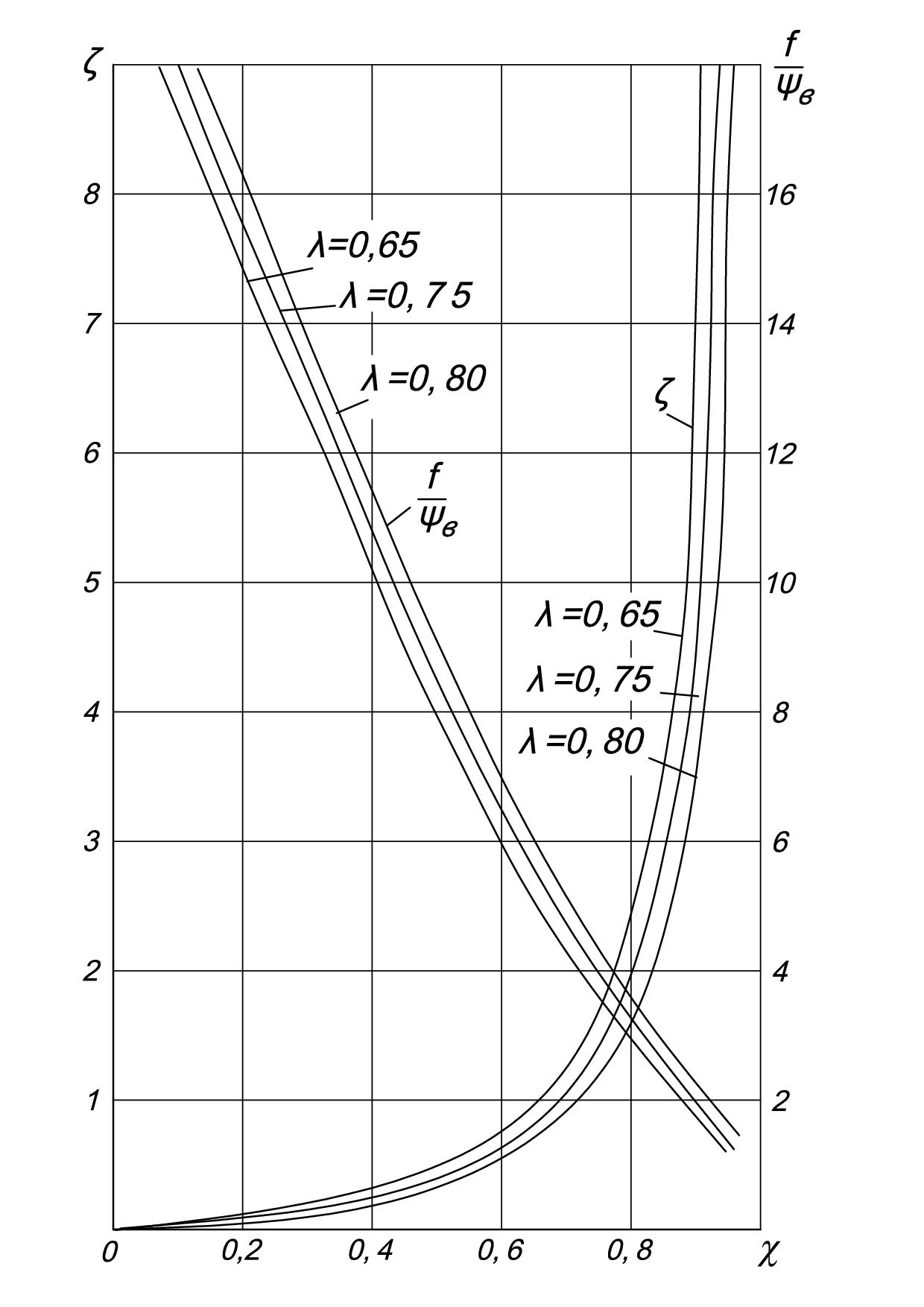

В формулы (4) входит неизвестная величина χ, которую можно найти, воспользовавшись формулами и графиками гидродинамической теории смазки для определения безразмерного коэффициента нагруженности.

При этом безразмерный коэффициент нагруженности

Подставим и в формулу для ζ , тогда

По

опытным данным НАТИ

Задаваясь краевыми значениями

Задаваясь краевыми значениями

,

,

,

можно найти

,

можно найти

и нанести эти значения на график.

Пересечение полученных прямых с функцией

и нанести эти значения на график.

Пересечение полученных прямых с функцией

дает действительные значения

дает действительные значения

и

и

.

.

Полученные

значения

и

позволяют определить и силы, действующие

на компрессорный

и турбинный

подшипники.

подшипники.

Вал ротора достаточно жесткий, и прогиб его практически отсутствует, поэтому толщину масляного слоя определяют по формулам:

Мощность

трения в подшипниках складывается из

мощности, расходуемой на потери в опорах

и упорном подшипниках и на трение вала

о масло, находящееся в резервуаре втулки

подшипников. Мощность, затрачиваемая

на трение вала о масло – величина

незначительная и составляет приблизительно

0,5% от

,

поэтому ею можно пренебречь.

трения в подшипниках складывается из

мощности, расходуемой на потери в опорах

и упорном подшипниках и на трение вала

о масло, находящееся в резервуаре втулки

подшипников. Мощность, затрачиваемая

на трение вала о масло – величина

незначительная и составляет приблизительно

0,5% от

,

поэтому ею можно пренебречь.

Мощность,

затрачиваемая на вязкое трение в опорном

подшипнике,

где

f – коэффициент трения;

u – окружная скорость вала;

R – сила, действующая на подшипник.

Коэффициент

трения определяется из соотношения

,

которое находится по экспериментальной

зависимости

.

.

При

работе турбокомпрессора на номинальном

режиме давление в компрессоре

практически равно давлению в турбине

,

поэтому осевое усилие, действующее на

ротор, можно принять равным нулю. При

этом мощность, затрачиваемая на вязкое

трение в упорном подшипнике

а

при наличии двух упорных подшипников

а

при наличии двух упорных подшипников

где μ

– динамическая вязкость;

где μ

– динамическая вязкость;

F – площадь упорного подшипника;

- окружная скорость на среднем диаметре упорного подшипника;

-

суммарный осевой зазор в упорных

подшипниках

-

суммарный осевой зазор в упорных

подшипниках

Расход

масла через подшипники

,

где

,

где

-

количество

отводимой теплоты;

-

количество

отводимой теплоты;

– теплоемкость масла;

-

перепад температур масла на входе и

выходе из подшипников (по опытным данным

НАТИ

).

).

Пример расчета подшипников турбокомпрессоров с учетом прецессии ротора на примере ТКР-7

Задаются

значением

Подсчитывают

и

при

и

и

где

где

- ширина подшипника;

- ширина подшипника;

– средний диаметр подшипника.

– средний диаметр подшипника.

Рис.

4 Зависимости ζ и

от χ для подшипников типоразмеров

от χ для подшипников типоразмеров

ТКР-7,ТКР-8,5 и ТКР-11 при различных значениях λ

Посчитываем

коэффициент нагруженности

и

и

при

и

.

при

и

.

Далее,

задаваясь значениями

,

подсчитывают значения

и

при

,

подсчитывают значения

и

при

и

и

Посчитывают коэффициент нагруженности и при

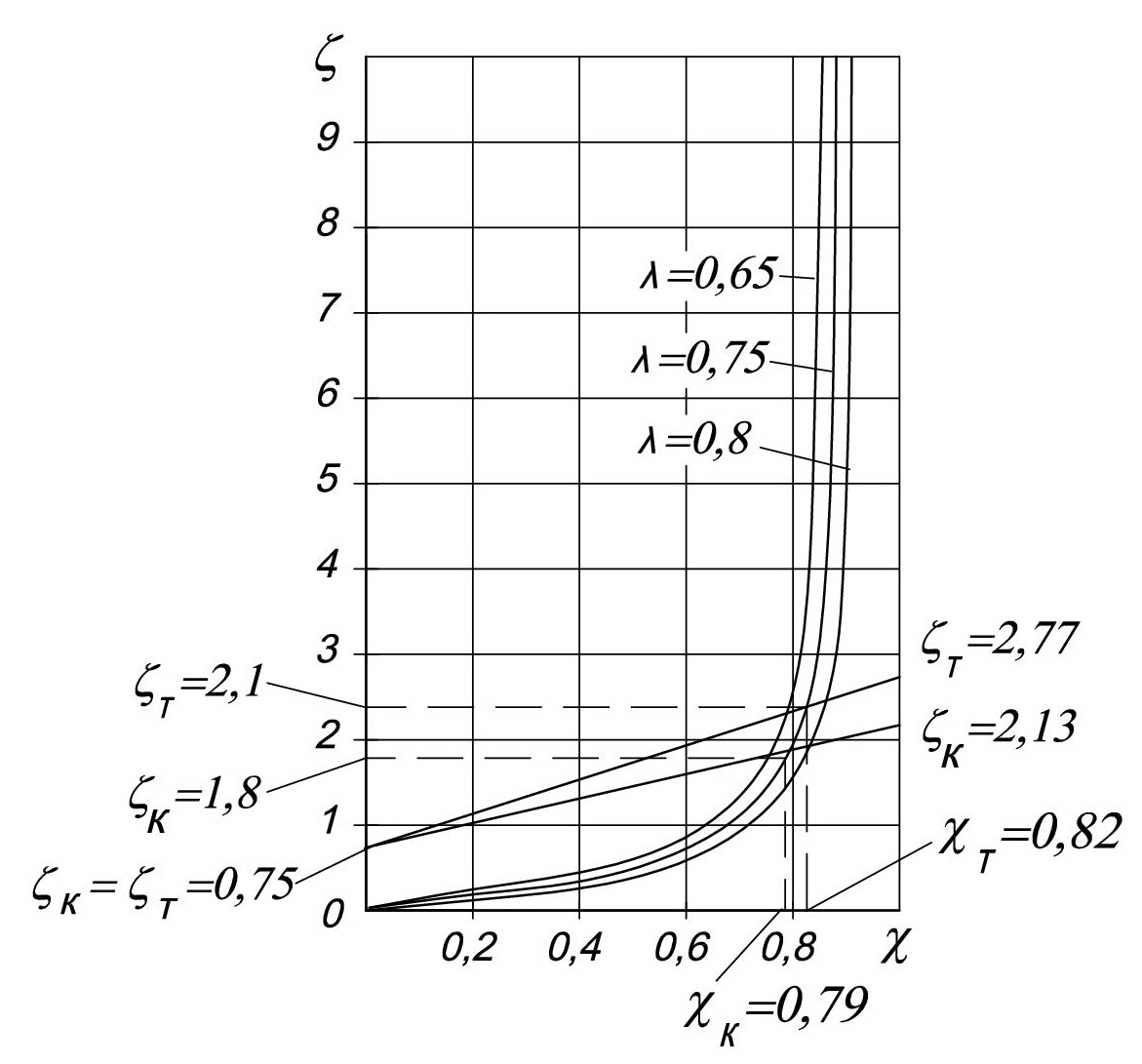

На

графике

откладываем значения

при

и

при

,

соединяем прямой эти значения и при

пересечении этой прямой с функцией

откладываем значения

при

и

при

,

соединяем прямой эти значения и при

пересечении этой прямой с функцией

при

при

получаем значение

получаем значение

и

и

.

.

Аналогично

для

и

находим

и

и

(см. рисунок)

(см. рисунок)

Итак: ;

;

По

графику

находим для

и

значения

находим для

и

значения

и

и

и

и

;

;

;

;

По полученным значениям коэффициент трения в опорных подшипниках находим мощность трения в них.

По формулам для и находят их значения для и :

Мощность

трения в упорном подшипнике

– суммарный

осевой зазор в упорных подшипниках.

– суммарный

осевой зазор в упорных подшипниках.

-

площадь

упорного подшипника

-

площадь

упорного подшипника

(по

конструкции подшипника)

(по

конструкции подшипника)

Общая мощность трения

=0,775+0,9+0,0645=1,74кВт

=0,775+0,9+0,0645=1,74кВт

Расход масла через подшипники ТКР-7:

При максимальной высоте неровностей вала и подшипника по 1,6 мкм (Ra 0.4)

При

Отношение

Использованная литература

Байков Б.П., Бордуков В.Г., Иванов П.В., Дейч Р.С. Турбокомпрессоры для наддува дизелей. Справочное пособие. – Ленинград: «Машиностроение», 1975.

Давыдков Б.Н., Андреенков А.А. Выбор параметров регулируемого наддува автотракторных двигателей. Методическое указание к дипломному проектированию. – М.: МГТУ «МАМИ», 2007.

Давыдков Б.Н. Выбор параметров автотракторных дизелей. Методические указания к дипломному проектированию для студентов специальностей «Двигатели внутреннего сгорания» и «Турбостроение». - М.: МГТУ «МАМИ», 1996.

Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей /Под ред. Орлина А.С. и Круглова М.Г. –М.: «Машиностроение», 1985.

Лямцев Б.Ф., Микеров Л.Б. Турбокомпрессоры для наддува двигателей внутреннего сгорания. Теория, конструкция и расчет. - Ярославль: АООТ «Автодизель», Ярославский государственный технический университет, 1995.

Симсон А.Э., Каминский В.Н., Моргулис Ю.Б., Поветкин Г.М., Азбель А.Б., Кочетков В.А. Турбонаддув высокооборотных дизелей.

- М: «Машиностроение», 1976.

Теория двигателей внутреннего сгорания. Рабочие процессы /Под ред. Дьяченко Н.Х. – Ленинград: «Машиностроение», 1978.

Тракторные дизели. Справочник /Под ред. Взорова Б.А. – М.: «Машиностроение», 1981.

Ханин Н.С., Аболтин Э.В., Лямцев Б.Ф., Зайченко Е.Н., Аршинов Л.С. Автомобильный двигатели с турбонаддувом. – М.: «Машиностроение», 1991.