- •1. Назначение и классификация перекачивающих станции.

- •3. Краткая характеристика основного и вспомогательного оборудования пс.

- •4. Назначение, оборудование и генплан пс.

- •5. Технологические схемы пс

- •6. Назначение запорной арматуры в технологических обвязках перекачивающих станции

- •9. Приминение тиристорных преобразователей частоты(тпч) и частично регулируемого привода(чрп)

- •10. Особенности эксплуатации газотурбинного привода насоса.

- •11. Математическая модель системы газотурбинный привод -насосная станция – нефтепровод

- •12. Применение современных материалов и оборудований в резервуарных парках

- •14. Оптимизация режимов работы газоперекачивающих агрегатов с газотурбинным приводом по условию максимального кпд

- •15. Совместное использование газотурбинного и электрического типов привода на компрессорных станциях

- •16. Сопоставление газотурбинных и электроприводных агрегатов и определение срока их службы на кс.

- •17. Повышение эффетивности эксплуатации оборудования кс

- •18. Оборудование применяемое для очистки газа на кс

- •20. Основные проблемы возникающие при эксплуатации аво газа. Пути решения ,

- •22. Применение гту нового поколения на кс мг.

- •24. Применение спч на нагнетателях природного газа.

- •26. Методика расчета сгу

- •28. Классификация и структура грс

- •29. Оборудование грс

- •30. Переход на автоматизированные технологии при эксплуатации грс

- •31. Подогрев газа на грс

- •32. Устройство технологических блоков грс.

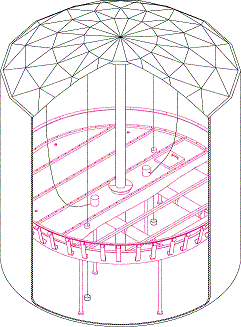

12. Применение современных материалов и оборудований в резервуарных парках

Понтоны для резервуаров

Понтон в резервуаростроении – это жесткий плавучий диск из алюминия, стали или синтетических материалов, помещаемый в вертикальный резервуар со стационарной крышей на зеркало хранимого продукта. Цель оборудования резервуара понтоном - уменьшение испарения хранимого нефтепродукта.

По конструкции понтоны – это жесткая плавучая конструкцию в форме диска со свойствами газонепроницаемости. Понтон должен закрывать от 90% поверхности хранимого в резервуаре нефтепродукта. Газонепроницаемость обеспечивается специальными уплотняющими затворами, монтируемыми в кольцевом зазоре между краем понтона и стенкой резервуара.

В российской практике резервуаростроения наиболее распространены металлические понтоны из стали или алюминия. Также в пользу алюминиевых понтонов говорит удобство их монтажа (понтон собирается внутри резервуара без каких-либо специальных конструкций и механизмов). Также удобно, что понтон монтируется в уже готовом резервуаре, все детали загружаются в резервуар через люк-лаз.

Одна из главных характеристик понтона – его непотопляемость. Этот показатель увеличивается с ростом металлоемкости понтона.

В процессе хранения и перевалки таких продуктов их испарение, возникающее в результате малых и больших «дыханий» резервуаров, ведет к существенным экономическим потерям, качество продукта снижается и ухудшается экология.

Дыхательное оборудование

Дыхательное оборудование (дыхательная арматура) резервуаров служит для предотвращения разрушения резервуаров вследствие превышения давления и вакуума, что возникает, в первую очередь, при приёмо-раздаточных операциях.

Дыхательное оборудование делится на несколько групп:

- Патрубки вентиляционные – самый простой вид дыхательного оборудования, служат для естественной вентиляции газовоздушного пространства резервуара. Как правило, применяются на резервуарах с понтоном.

- Клапаны дыхательные (и предохранительные) – более сложное оборудование, выполняющее функцию минимизации испарения продукта, снижения пожароопасности объекта и ущерба экологии.

- Системы газовой обвязки резервуаров (газоуравнительные системы) и системы (установки) рекуперации паров – наиболее технологичные способы организации дыхательных процессов в резервуарных парках. Позволяют максимально исключить испарение продуктов, работая по принципу улавливания и конденсации паров и возвращения их в резервуар. Такие системы применяются, как правило, в складах нефтепродуктов большого объема с частыми циклами приемораздачи.

Наиболее часто используемым типом дыхательного оборудования являются дыхательные (и предохранительные) клапаны.

Дыхательные клапаны устанавливаются на крышах резервуаров. Принцип их работы заключается в том, что они открываются при достижении заданного уровня давления/вакуума в резервуаре. Благодаря этому предотвращается деформация и нарушение целостности резервуара. При показателе давления / вакуума ниже заданного уровня клапан находится в нормально закрытом состоянии. Следовательно, дыхательные клапаны сокращают количество «дыханий», минимизируя тем самым потери хранимого продукта.

Предохранительные клапаны предусмотрены на случай неисправности дыхательного клапана или нарушения технологического режима на резервуарах. Для предохранительных клапанов заданный уровень давления / вакуума делается 5-10% выше, чем для дыхательных клапанов.

Большинство дыхательных клапанов, выпускаемых отечественными производителями, могут работать и как в дыхательном, так и в предохранительном режиме.

Пожарная сигнализация и пожаротушение

Современные системы и технологии пожарной сигнализации и пожаротушения для резервуарных парков нефти и нефтепродуктов.

Для наземных резервуаров складов нефти и нефтепродуктов объемом 5000 м3 и более требованиями действующего СНиП 2.11.03-93 предусматриваются системы автоматического пенного пожаротушения и водяного охлаждения. Однако статистика пожаров последних лет показывает, что не всегда обеспечивается должная противопожарная защита объектов даже при соблюдении всех требований действующего СНиП.

К основным причинам пожаров на нефтебазах можно отнести следующие:

- переполнение при наливе резервуара, что приводит к предельной концентрации взрывоопасной смеси под верхней крышей резервуара;

- короткие замыкания в цепях систем автоматики;

- нагрев резервуаров в летний период (особенно в районах с жарким климатом);

- несоблюдение правил пожарной безопасности на территории нефтебаз (курение и т. п.).

Пожар в резервуаре в большинстве случаев начинается со взрыва паровоздушной смеси в верхней части резервуара, который приводит к подрыву (реже срыву) крыши с последующим горением на всей поверхности горючей жидкости. Даже в начальной стадии горение нефтепродуктов в резервуаре может сопровождаться мощным тепловым излучением в окружающую среду, а высота светящейся части пламени составлять 1-2 диаметра горящего резервуара. При пожаре в резервуаре возможно образование так называемых "карманов" (труднодоступных участков), которые значительно усложняют процесс тушения. "Карманы" могут иметь различную форму, площадь и образуются как на стадии возникновения взрыва в результате перекоса понтона и крыши, частичного ее обрушения, так и в процессе развития пожара при деформации стенок резервуара.

Таким образом, с точки зрения величины потерь при пожаре на нефтебазе исключительно важным фактором является его предотвращение. На помощь здесь приходят современные методы контроля и сигнализации за соответствующими параметрами в резервуаре, на насосной станции и других структурных частях нефтебазы.

Система пожарной сигнализации нефтебазы строится по тем же принципам, что и пожарная сигнализация любого другого объекта, с той только разницей, что все оборудование, приборы и шлейфы такой системы должны быть выполнены в специальном "взрывозащищенном исполнении".

13. Особенности работы газотурбинных агрегатов при различных технологических режимах.

Режимы работы компрессорных станций газопровода и, следовательно ГПА, в течение года никогда не остаются стабильными. В зимний период эксплуатации подача газа по станции как правило возрастает; в летний период она снижается. Колебание в подаче газа по газопроводу в значительной степени определяется его потреблением коммунальными службами в течение года, причем различие между максимальным и минимальным потреблением газа может быть весьма значительным.

Относительную амплитуду колебаний в подаче газа по газопроводу удобно определять как отношение разности между максимальной и среднегодовой подачей газа в течение года к среднегодовой подаче, Q = (Qмах. – Qm)/Qm = 0,01 и Q = 0,05. Следует отметить, что подобное колебание в подаче газа по газопроводу весьма незначительно и находится на уровне проектных данных. В реальных условиях этот показатель может достигать величины 0,20-0,25 и выше.

Наряду с изменением температуры наружного воздуха примерно по такой же качественной зависимости изменяется и температура грунта на глубине заложения газопровода, а следовательно и температура газа на входе в нагнетатель. Следует однако отметить, что амплитуда колебаний температуры грунта на глубине заложения газопровода примерно в 2-3 раза меньше амплитуды колебаний температуры наружного воздуха, хотя разница в значениях средних температур воздуха и грунта для различных климатических районов примерно одинакова

Несмотря на то, что амплитуда колебаний температуры грунта (а, следовательно) и газа на глубине заложения газопровода h = 1,2 м. практически для всех регионов одинакова, мощность потребляемая нагнетателем неоднозначно зависит от изменения температуры наружного воздуха в течение года. Дело в том, что зависимость температуры газа на входе в нагнетатель от изменения температуры наружного воздуха в течение года характеризуется эллипсоидной кривой. Происходит определенное замедление во времени процесса оттаивания грунта весной и отставание снижения температуры грунта в осенний период сравнительно со снижением температуры наружного воздуха. В свою очередь, это приводит к тому, что при переходе от зимнего периода к летнему, мощность потребляемая нагнетателем несколько выше, чем при переходе от летнего периода к зимнему.

Определение коэффициента загрузки агрегатов на КС в этих условиях целесообразно осуществлять при следующих исходных предпосылках: режим работы газопровода из года в год установившийся; колебания мощности энергопривода (Ne ) совпадают по фазе с колебаниями гидравлической мощности (Np) газопровода (без учета КПД ГПА); КПД нагнетателей принимается постоянным.

В этих условиях заданный годовой график изменения пропускной способности газопровода (Q = idem) будет обеспечиваться условием: