- •1. Назначение и классификация перекачивающих станции.

- •3. Краткая характеристика основного и вспомогательного оборудования пс.

- •4. Назначение, оборудование и генплан пс.

- •5. Технологические схемы пс

- •6. Назначение запорной арматуры в технологических обвязках перекачивающих станции

- •9. Приминение тиристорных преобразователей частоты(тпч) и частично регулируемого привода(чрп)

- •10. Особенности эксплуатации газотурбинного привода насоса.

- •11. Математическая модель системы газотурбинный привод -насосная станция – нефтепровод

- •12. Применение современных материалов и оборудований в резервуарных парках

- •14. Оптимизация режимов работы газоперекачивающих агрегатов с газотурбинным приводом по условию максимального кпд

- •15. Совместное использование газотурбинного и электрического типов привода на компрессорных станциях

- •16. Сопоставление газотурбинных и электроприводных агрегатов и определение срока их службы на кс.

- •17. Повышение эффетивности эксплуатации оборудования кс

- •18. Оборудование применяемое для очистки газа на кс

- •20. Основные проблемы возникающие при эксплуатации аво газа. Пути решения ,

- •22. Применение гту нового поколения на кс мг.

- •24. Применение спч на нагнетателях природного газа.

- •26. Методика расчета сгу

- •28. Классификация и структура грс

- •29. Оборудование грс

- •30. Переход на автоматизированные технологии при эксплуатации грс

- •31. Подогрев газа на грс

- •32. Устройство технологических блоков грс.

26. Методика расчета сгу

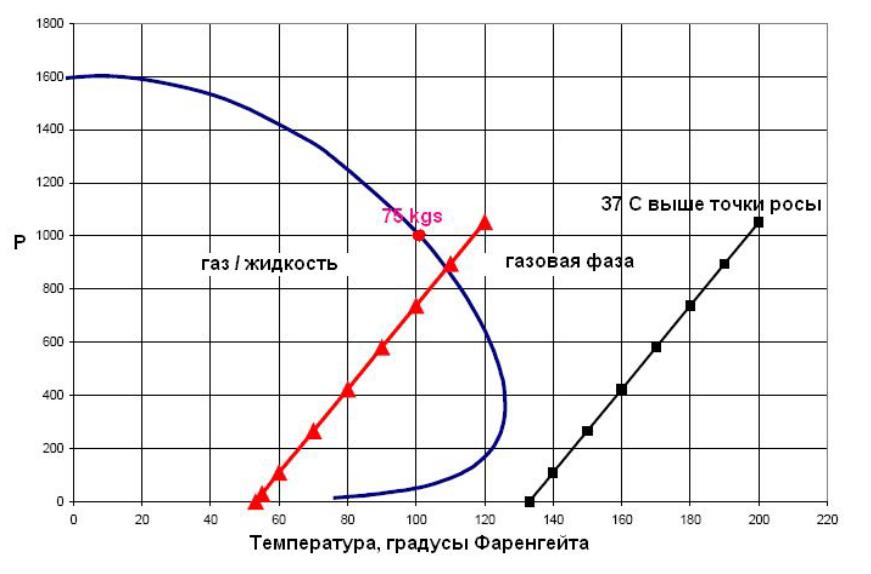

При проектировании систем СГУ разработчики газоперекачивающего оборудования должны предусмотреть подачу уплотняющего газа с заданными параметрами на всех режимах работы ГПА. Система подачи уплотняющего газа должна обеспечить превышение давления уплотняющего газа над расчетным давлением (P1 + ∆) на величину не менее чем 3.5 кгс/см 2 на всех режимах работы ГПА, включая аварийный и нормальный останов, запуск ГПА, работа на режиме «Кольцо», режимы с малыми степенями сжатия, в точке подключения для обеспечения адекватного регулирования величины перепада «газ-газ». Система фильтрации должна обеспечивать отсутствие в уплотняющем газе механических примесей более 10 мкм, 99.7 % фильтрацию по влаге в точке подключения. Также критически важно не допустить потенциальной возможности конденсации влаги внутри полости установки картриджа и на самой уплотняющей паре из-за эффекта Джоуля-Томпсона при последовательном прохождении уплотняющего газа через запорную арматуру, уплотнительный зазор и свечи. Вода может захватываться газом, движущимся с высокой скоростью, и попадать на уплотнительные поверхности, а также вызывать эрозию зубьев лабиринтов, что приведет к увеличению потока газа, проходящего через картридж СГУ. В целях избегания возможной конденсации API 614 требует, чтобы температура уплотняющего газа была выше точки росы на 7-10 градусов C. Из фазовой диаграммы углеводородного газа, изображенной на рисунке 8 видно, что точка росы при давлении 75 кгс/см2 равна 1000 F или 380 С. Если уплотняющий газ в точке подключения будет иметь температуру выше точки росы на 70 С, в соответствии с требованиями API 614, то при снижении давления до атмосферного он все равно пройдет через смешанную фазу. Таким образом, требования API 614 необходимо распространить только на состояние уплотняющего газа непосредственно перед подачей к уплотнительной паре. Требования к точке росы в точке подключения необходимо определять индивидуально, исходя из условий работы газопровода.

28. Классификация и структура грс

Газораспределительная станция (ГРС), служит для понижения давления газа до уровня, необходимого по условиям его безопасного потребления

Типы ГРС

По назначению различают несколько типов ГРС:

станции на ответвлении магистрального газопровода (на конечном участке его ответвления к населённому пункту или промышленному объекту) производительностью от 5—10 до 300—500 тыс. м3 в час;

промысловая ГРС для подготовки газа (удаление пыли, влаги), добытого на промысле, а также для снабжения газом близлежащего к промыслу населённого пункта;

контрольно-распределительные пункты, размещаемые на ответвлениях от магистральных газопроводов к промышленным или сельскохозяйственным объектам, а также для питания кольцевой системы газопроводов вокруг города (производительностью от 2—3 до 10—12 тыс. м³ в час);

автоматическая ГРС для снабжения газом небольших населённых пунктов, совхозных и колхозных посёлков на ответвлениях от магистральных газопроводов(производительностью 1—3 тыс. м³ в час):

газорегуляторные пункты (ГРП) (производительностью от 1 до 30 тыс. м³ в час) для снижения давления газа и поддержания его на заданном уровне на городских газовых сетях высокого и среднего давления;

газорегуляторные установки для питания газовых сетей или целиком объектов с расходом газа до 1,5 тыс. м3 в час.

Схемы работы ГРС на магистральных газопроводах понижают начальное давление газа (например, 5 МН/м², то есть 50 кгс/см²) по одно-, двух- или трёхступенчатой схеме до 0,1 МН/м² и менее, на автоматических ГРС давление снижается с 5,5 до 3 ·10-2 МН/м²-, на газорегуляторных пунктах высокое давление (1,2 или 0,6 МН/м²) снижается до среднего (0,3 МН/м²) или низкого (300 мм вод. ст.)Технологическая схема АГРС включает все необходимые узлы и системы, укомплектованные современным оборудованием, в том числе: узел переключений, узел очистки газа и сбора конденсата, подогрева, редуцирования, замера, одоризации, подготовки газа для собственных нужд, подготовки теплоносителя, отопления.

Станция является сложным и ответственным энергетическим (технологическим) объектом повышенной опасности. К технологическому оборудованию и средствам автоматизации ГРС предъявляются повышенные требования по надежности и безопасности энергоснабжения потребителей газом, промышленной безопасности как взрывопожароопасному промышленному объекту.

ГРС обеспечивают:

– очистку газа от механических примесей и конденсата;

– подогрев газа;

– редуцирование заданного давления и постоянное поддержание его с определенной точностью;

– измерение расхода газа с многосуточной регистрацией;

– одоризацию газа пропорционально его расходу перед подачей потребителю.

В состав газораспределительной станции входят:

а) узлы:

– переключения станции;

– очистки газа;

– предотвращения гидратообразования;

– редуцирования газа;

– подогрева газа;

– коммерческого измерения расхода газа;

– одоризации газа (при необходимости);

– автономного энергопитания.

б) системы:

– контроля и автоматики;

– связи и телемеханики;

– электроосвещения, молниезащиты, защиты от статического электричества;

– электрохимзащиты;

– отопления и вентиляции;

– охранной сигнализации;

– контроля загазованности.

Основными функциями являются очистка газа от механических примесей и жидких фракций, снижение высокого давления газа, поступающего от магистрального газопровода, методом редуцирования и подержание давления на выходе ГРС в необходимых потребителям пределах, одорирование газа для бытовых потребителей, т.е. придание газу специфического запаха с целью обеспечения безопасности эксплуатации населением, подогрев газа перед редуцированием с целью предотвращения гидратообразования, коммерческий учет расхода газа, подаваемого потребителям с целью обеспечения взаиморасчетов с потребителями.

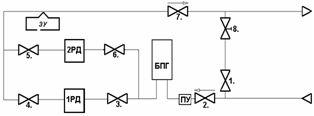

Рис. 1. Общая схема ГРС

Общая схема газораспределительной станции приведена на рис. 1. В состав ГРС входит ряд технологических блоков и узлов основного и вспомогательного назначения. К основному технологическому оборудованию станции относятся: узел очистки газа, узел предотвращения гидратообразования, узел подогрева газа, узел редуцирования газа, узел коммерческого измерения расхода газа, узел одоризации газа.

К вспомогательному оборудованию относятся: система связи и телемеханики, система контроля загазованности, система охранной и пожарной сигнализации, электрохимзащита, система отопления и вентиляции, система контроля и автоматики, в том числе САУ ГРС, КИП и А и др. Строительство и реконструкция ГРС осуществляются с применением блочно-комплектного оборудования одного производителя либо компонуются проектным путем.

ГРС работает следующим образом. Газ высокого давления из магистрального газопровода поступает на вход станции через входной кран 2. В пылеуловителях (ПУ) происходит очистка технологического газа от механических частиц и жидкости. Очищенный от механических примесей и конденсата газ поступает в подогреватель газа (БПГ), где нагревается для предупреждения гидратообразования при редуцировании. Подогретый газ поступает далее в одну из ниток редуцирования, где снижается до заданного давления (РД). Редуцированный газ проходит узел замера газа (ЗУ) и поступает в блок одоризации, где одорируется и подается потребителю.