- •1. Назначение и классификация перекачивающих станции.

- •3. Краткая характеристика основного и вспомогательного оборудования пс.

- •4. Назначение, оборудование и генплан пс.

- •5. Технологические схемы пс

- •6. Назначение запорной арматуры в технологических обвязках перекачивающих станции

- •9. Приминение тиристорных преобразователей частоты(тпч) и частично регулируемого привода(чрп)

- •10. Особенности эксплуатации газотурбинного привода насоса.

- •11. Математическая модель системы газотурбинный привод -насосная станция – нефтепровод

- •12. Применение современных материалов и оборудований в резервуарных парках

- •14. Оптимизация режимов работы газоперекачивающих агрегатов с газотурбинным приводом по условию максимального кпд

- •15. Совместное использование газотурбинного и электрического типов привода на компрессорных станциях

- •16. Сопоставление газотурбинных и электроприводных агрегатов и определение срока их службы на кс.

- •17. Повышение эффетивности эксплуатации оборудования кс

- •18. Оборудование применяемое для очистки газа на кс

- •20. Основные проблемы возникающие при эксплуатации аво газа. Пути решения ,

- •22. Применение гту нового поколения на кс мг.

- •24. Применение спч на нагнетателях природного газа.

- •26. Методика расчета сгу

- •28. Классификация и структура грс

- •29. Оборудование грс

- •30. Переход на автоматизированные технологии при эксплуатации грс

- •31. Подогрев газа на грс

- •32. Устройство технологических блоков грс.

18. Оборудование применяемое для очистки газа на кс

Для предотвращения загрязнения и эрозии оборудования и трубопроводов на входе газа на компрессорную станцию предусматривают установки очистки газа от твердых и жидких примесей.

В зависимости от конкретных условий установка включает в себя одну или две последовательные ступени очистки. В качестве первой ступени используют масляные и циклонные пылеуловители (табл. 3.10); в качестве второй ступени — фильтры-сепараторы.

Суммарная остаточная запыленность газа на выходе из установки не должна быть более 1 мг/м3, из них с частицами более 20 мкм — не более 0,15 мг/м3; наличие капельной влаги в газовом потоке на выходе из установки не допускается.

В настоящее время на КС в качестве первой ступени очистка широко применяют циклонные пылеуловители, работающие н< принципе использования инерционных сил для улавливания взве шенных частиц. Циклонные пылеуловители более просты в обслу живании, чем масляные. Однако эффективность очистки в них за висит от количества циклонов, а также от обеспечения эксплуата ционным персоналом работы этих пылеуловителей в соответствш с режимом, на который их проектируют. На рис. 3.24 показан гра фик зависимости производительности пылеуловителя при различ ных перепадах давления Др на аппарате. Наибольшая очистка газ< достигается при обеспечении работы этого пылеуловителя в зоне ограниченной кривыми Qmin и Qmax, а при выходе рабочей точки и: этой зоны эффективность очистки резко падает.

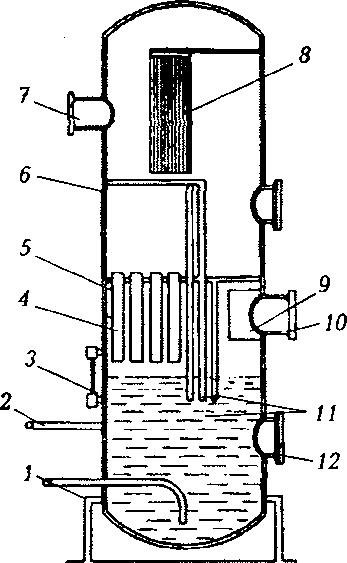

— входной патрубок; 2 — циклонные трубы; 3 — выходной патрубок; 4 — отбойная решетка; 5 — люк-лаз; 6 — перегородка; 7 — сборная емкость; 8,9,10—дренажные патрубки;

— патрубки пароподогревателя

В связи с невозможностью достичь высокой степени очиспи газа в циклонных пылеуловителях появляется необходимость вы полнять вторую ступень очистки, в качестве которой использую' фильтры-сепараторы, устанавливаемые последовательно посл< циклонных пылеуловителей.

/

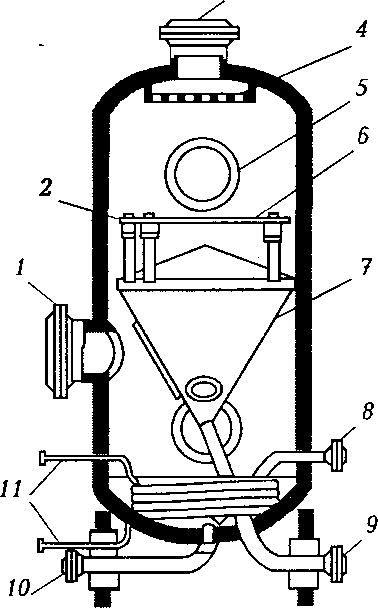

— крышка;

2

— отбойный щиток;

3

— входной патрубок;

4

— корпус; 5 — перегородка;

6

— пакет туманоуловителя; 7 — выходной

патрубок;

8

— дренажный патрубок;

9

—дренажный коллектор;

10—перегородка

коллектора; )] — фильтрующий элемент

Работа фильтров-сепараторов основана на принципе фильтрации газа через слой специальным образом обработанного стекловолокна толщиной 15 мм. Этот материал натягивается на перфорированную трубу (коэффициент перфорации около 23 %). По мере загрязнения фильтрующих элементов их заменяют на отключенном аппарате через открытую крышку с быстроразъем- ным затвором. Контроль за работой фильтра осуществляется по перепаду давления в секциях, номинальное гидравлическое сопротивление фильтра — 0,044 МПа, максимальный допустимый перепад давления (по мере загрязнения фильтрующих элементов) — до 0,078 МПа.

Как показывает опыт эксплуатации газотранспортных систем, наличие двух ступеней очистки обязательно на станциях подземного хранения газа (СПХГ), а также на первой по ходу линейной компрессорной станции, принимающей газ из СПХГ. После очистки содержание механических примесей в газе не должно превышать 5 мг/м3.