- •3.6. Машини для помелу матеріалу

- •Бігуни. Для дрібного подрібнення (кінцевий розмір зерен 3...8 мм) і грубого

- •Середня колова швидкість котка

- •3.7. Механічне сортування

- •Після підстановки

- •Потужність електродвигуна

- •3.8. Повітряне сортування

- •Витрата повітря

- •3.9. Устаткування для очищення газів і повітря від пилу

- •3.10. Устаткування для гідравлічної класифікації і промивання матеріалів

- •3.11. Устаткування для магнітного сортування

- •Запитання і завдання для самоконтролю

Середня колова швидкість котка

vсp =rср =rсрn/30.

Підставивши у формулу (3.46) вираз колової швидкості, дістанемо

P1=![]()

Потужність, що витрачається на подолання сил тертя ковзання котків, залежить від значення ковзання, що змінюється за законом прямої лінії (див. рис. 3.31, в). Колові Швидкості крайніх і середніх точок котків визначають за виразами

vв=r; v3=r3; vcp=rcp

Точки, розміщені всередині середнього кола (ближче до вертикального вала), сковзають уперед, а точки, розміщені зовні від середнього кола, сковзають назад.

Середнє значення ковзання

Ecp=![]()

Ecp=![]()

де b — ширина котка.

Оскільки сила тертя котка об метал F=Gfck, то робота, Дж/с, витрачена на подолання сил тертя ковзання котків по поду за 1 с,

А = ЕсрF,

a потужність, кВт,

P2=![]()

Підставивши в ці формули відповідні величини, дістанемо

P2=![]()

![]()

Потужність, кВт, що витрачається скребками,

P3=![]()

де F1 =1000 — сила натискання скребків на чашу, Н; іс - кількість скребків; v3 — швидкість відносного руху скребків, м/с; f1 = 0,2 — коефіцієнт тертя скребків чашу.

Потужність двигуна, потрібна для приведення в рух бігунів,

P=![]()

де — ККД, що враховує втрати потужності на тертя в підшипниках і приводі. Струминні млини працюють за принципом самоподрібнювання частинок матеріалу, що рухаються з великою швидкістю (200...500 м/с) назустріч одна одній чи в пересічних напрямах у потоці енергоносія. Енергоносієм у струминних млинах може бути підігріте стиснене повітря, перегріта пара чи стиснені продукти згоряння газу. Струминні млини найчастіше застосовують тоді, коли за умовами технології в матеріалі неприпустима наявність продуктів намелу молольних тіл і частин рухомого помольного устаткування й потрібно одержати надтонкий помел вихідного матеріалу.

За конструкцією помольної камери розрізняють струминні млини з вертикальною кільцевою камерою, з плоскою

кільцевою камерою і з протиструминною помольною камерою. В кільцевих камерах одночасно подрібнюється матеріал і відокремлюються мелені частинки. У протиструминних помольних камерах відбувається тільки помел, а для відокремлення мелених частинок використовують сепаратор.

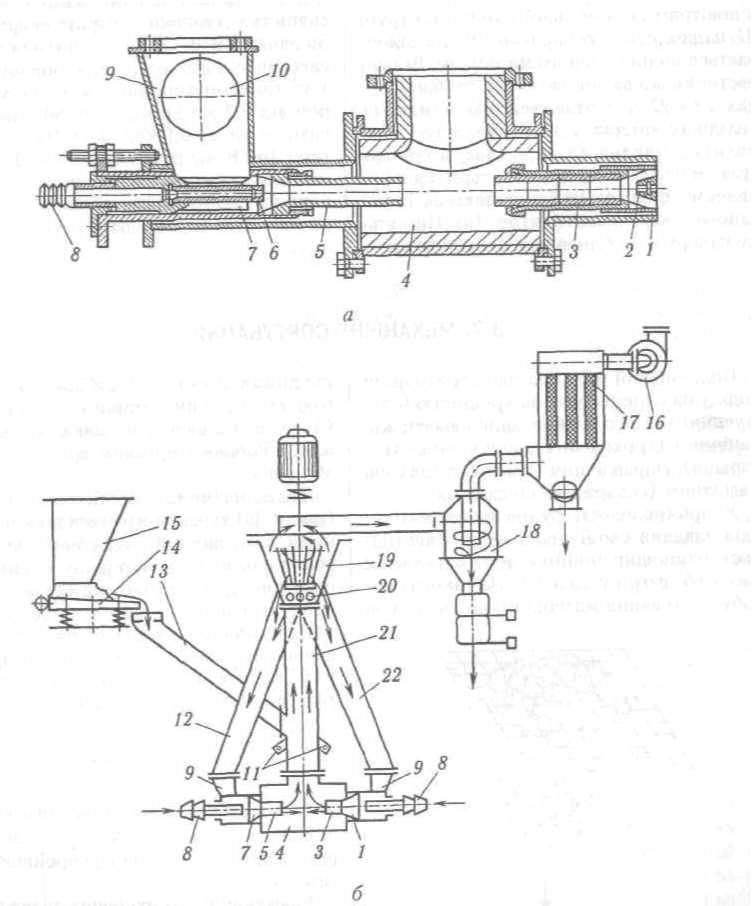

У проти струминному млині (рис. 3.32) забезпечується швидший помел матеріалу завдяки зіткненню потоків частинок, що швидко рухаються назустріч один одному.

Млин складається з двох приймачів 9 подрібнюваного матеріалу з оглядовими вікнами 10, ежекторів 1 і 7, у які встав-

а - помольна камера; б - схема установки

лені сопла 2і6, розгішшх трубок 3і 5та власне помольної камери 4 із фланцями і кришками. Стиснене повітря (газ чи перегріта пара) надходить по трубопроводу 8 в ежектор, захоплює з приймачів вихідний матеріал, розганяє його до більших швидкостей у розгішшх трубках і вприскує в помольну камеру, де матеріал подрібнюється. Подрібнений матеріал разом з повітрям із помольної камери по трубі 21 надходить у сепаратор 19, де відбувається поділ меленого матеріалу. Більші частинки крізь вікна 20 по трубопроводах 12 і 22 повертаються в приймачі 11 вихідного матеріалу, готовий продукт надходить у циклон 18, де осідає, а повітря (газ чи пара) остаточно очищається в рукавному фільтрі 17 і видаляється із установки через вентилятор 16. Помольну камеру й особливо розгінні трубки всередині футерують зносостійкими матеріалами (здебільшого кільцями з твердих сплавів). Вихідний матеріал по трубі 13 подається живильником 14 з бункера 15.

Основні параметри робочого процесу струминних млинів і розміри елементів помольної камери встановлюють дослідами. Вихідними параметрами є продуктивність установки і витрата енергоносія. За даними В. І. Окупова, питома витрата енергоносія при помелі кварцового піску з частинками вихідного матеріалу розміром від 0,2 мм до менш як 50 мкм становить: затиску 0,06...0,08 МПа і температури 263 К витрата повітря — 2 т па 1 т меленого продукту; витрата перегрітої пари за такого самого тиску і температури 623...673 К - 1 т на 1 т меленого продукту.