- •3.6. Машини для помелу матеріалу

- •Бігуни. Для дрібного подрібнення (кінцевий розмір зерен 3...8 мм) і грубого

- •Середня колова швидкість котка

- •3.7. Механічне сортування

- •Після підстановки

- •Потужність електродвигуна

- •3.8. Повітряне сортування

- •Витрата повітря

- •3.9. Устаткування для очищення газів і повітря від пилу

- •3.10. Устаткування для гідравлічної класифікації і промивання матеріалів

- •3.11. Устаткування для магнітного сортування

- •Запитання і завдання для самоконтролю

Бігуни. Для дрібного подрібнення (кінцевий розмір зерен 3...8 мм) і грубого

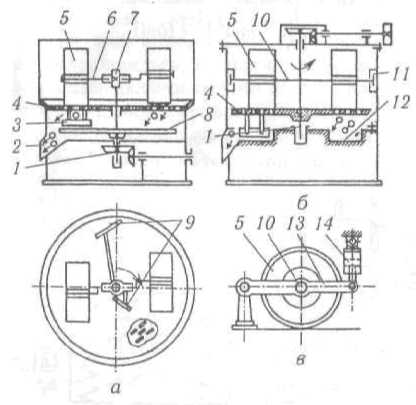

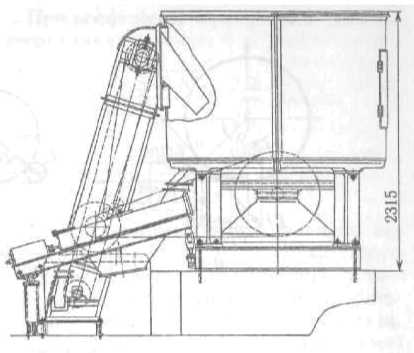

а — з нерухомим піддоном; 6- з обертовим піддоном; в - вантажний пристрій

помелу (0,2...0,5 мм) вапняку, глини та інших матеріалів, коли потрібно також забезпечити розтирання, гомогенізацію, ущільнення й знеповітрювання маси, застосовують бігуни (рис. 3.26).

Масивні котки цих машин, перекочуючись по шару матеріалу, що є па піддоні, подрібнюють його роздавлюванням і стиранням. Це відбувається внаслідок того, що широкі котки, переміщуючись по колу невеликого радіуса, безупинно розвертаються відносно піддона і їхній зовнішній бік сковзає юзом, а внутрішній буксує.

Бігуни випускають для мокрого і сухого помелу матеріалів. Основними параметрами бігунів є діаметр D і ширина b котків. Для мокрого помелу випускають бігуни з розмірами D x b від 1200 х 300 до 1800 х 550 мм із котками масою відповідно від 2 до 7 т. Для сухого помелу призначені бігуни з розмірами D x b від 600 х 200 до 1800 х 450 мм.

Бігуни виготовляють за двома принциповими схемами: з нерухомим піддоном (чашею), по якому перекочуються котки, і з обертовим піддоном.

Схему бігунів з нерухомим піддоном, призначених для мокрого (вологістю понад 15 %) помелу матеріалів, показано на рис. 3.26, а. При обертанні вертикального вала 1 котки 5, що установлені па підшипниках на водилах 6, шарнірно закріплених у цапфі 7, перекочуються на піддоні 4 і одночасно обертаються навколо власних осей. Колінчасті водила дають змогу коткам підніматися чи опускатися залежно від товщини шару матеріалу і перебирати предмети, що не дробляться. Котки встановлюють па різних радіусах від центра піддона для того, щоб вони перекривали велику площу. На піддон настилають плити з овальними отворами розміром від 6 х 30 до 12 х 40 мм. Подрібнений матеріал продавлюється крізь отвори в піддоні і потрапляє обертову тарілку 8, з якої скребком 3 скидається у розвантажувальний лотік 2. До вала 1 прикріплені повідки зі скребками 9, що очищають борти і поверхню чаші від налиплого матеріалу і рівномірно направляють його під котки.

У бігунах для сухого помелу (рис. 3.26, б) піддон 4, що обертається разом з валом 1, під дією сил тертя приводить в обертання котки 5, установлені вільно на осі 10, яка залежно від товщини шару матеріалу може разом з котками переміщатися по вертикальних напрямних 11. Піддон у центральній частині виконаний із суцільних плит, а по його периферії розташоване кільцеве сито. Матеріал, що пройшов крізь сито, випадає в кільцевий жолоб 12, з якого скребком скидається в розвантажувальний лотік.

Для забезпечення потрібної сили натискання котків на матеріал, при зменшеній їхній масі застосовують спеціальні вантажні пристрої (рис. 3.26, в). Вісь 10, на якій обертається коток 5, закріплена на важелі 13. Один кінець важеля шарнірно спирається на станину, а другий прикріплений до штока гідроциліндра 14, за допомогою якого здійснюється необхідне натискання котка на піддон. В інших конструкціях застосовують пружинні вантажні пристрої.

Порівняно з валковими дробарками бігуни мають перевагу в тому, що дають змогу дробити більші куски вихідного матеріалу, просто й у широких межах регулювати ступінь подрібнювання; значно поліпшують пластичні властивості глин, що переробляються, завдяки багаторазовому виливу роздавлювальних і стиральних зусиль котків.

До недоліків бігунів належать громіздкість машини, складний ремонт і велика витрата енергії на подрібнювання одиниці маси матеріалу.

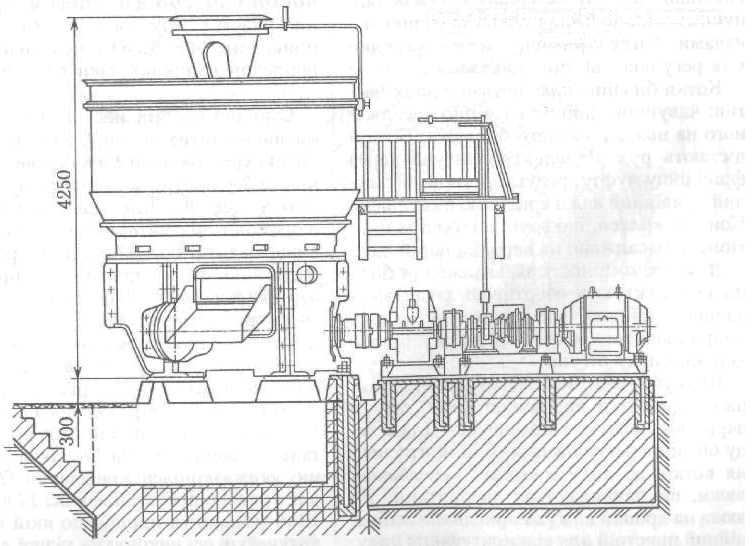

На рис. 3.27 подано схему бігунів СМ-365 мокрого помелу. Ці бігуни призначені для топкого помелу, перемішування, розтирання і зволоження керамічних мас. Чавунне кільце станини складається із шести секцій, скріплених болтами. Сталева лита чаша бігунів, укріплена на станині, має форму зрізаного конуса, що розширюється доверху. Виливок чаші викопаний без днища. Днищем є сталеві сегментоподібні суцільні плити,

що утворюють у зібраному вигляді внутрішню кільцеву доріжку, якою перекочується коток, розміщений ближче до осі вертикального вала. Навколо суцільних сегментних плит покладені дірчасті сегментні плити, що утворюють зовнішню кільцеву доріжку, якою перекочується інший коток, розміщений далі від осі вертикального вала.

Матеріал, що переробляється, завантажується в центр чаші, потрапляє під ближній коток, роздавлюється, стирається і скребком, укріпленим на спеціальному кронштейні, направляється на другу доріжку з отворами в поду. На ній матеріал потрапляє під другий коток, домелюється, продавлюється крізь отвори решітчастих плит і просипається під чашу на тарілку, з якої скидається на лотік для подрібненого матеріалу. Отвори в дірчастих плитах конічні, що збільшуються донизу для забезпечення вільного просипання продавлених в отвори кусочків матеріалу.

На вертикальному валу бігунів укріплена хрестовина з горизонтальними півосями, на яких обертаються котки. Для ефективнішого помелу матеріалу котки обладнують спеціальними пружинними притискачами. Силу притиску котків регулюють регулювальними гайками.

Котки бігунів складаються з двох частин: чавунного корпусу і міцно посадженого на нього сталевого бандажа. Бігуни дістають рух від електродвигуна через фрикційну муфту, редуктор, горизонтальний привідний вал з конічною шестірнею. Конічне колесо, що зачіплюється із шестірнею, насаджено на вертикальний вал.

Для рівномірності завантаження бігуни комплектують обертовою завантажувальною лійкою, що забезпечує подачу подрібнюваного матеріалу на внутрішню доріжку поду бігунів.

Щоб убезпечити обслуговуючий персонал і запобігти виділенню пилу, бігуни вкривають кожухом із кришкою. Для огляду бігунів і регулювання сили притиснення котків до поду в кожусі передбачені люки, що закриваються дверцятами. До люка на кришці кожуха приєднано аспіраційний пристрій для відсмоктування пилу.

Максимальної продуктивності бігунів при оптимальному подрібнюванні досягнуть тоді, коли весь об'єм матеріалу, по якому пройшов коток, розміщений ближче до осі вертикального вала, за час кожного півоберту вала переміститься під другий коток бігунів. Швидкість переміщення матеріалу з однієї доріжки на іншу регулюють зміною положення скребків і кронштейнів, па яких вони закріплені. Зазор між лезом скребка і подом чаші бігунів не повинен перевищувати 3...5 мм. Поворотом кронштейна скребка можна змінити кут між радіусом чаші та скребком. При максимальному куті дістають найбільшу продуктивність бігунів, але при цьому подрібнювання може бути незадовільним; при зменшенні кута ступінь подрібнювання підвищується, а продуктивність знижується.

Крутний момент можна регулювати привідною фрикційною муфтою. При подрібнюванні крупніших і міцніших матеріалів муфта має передавати більший крутиий момент, і навпаки.

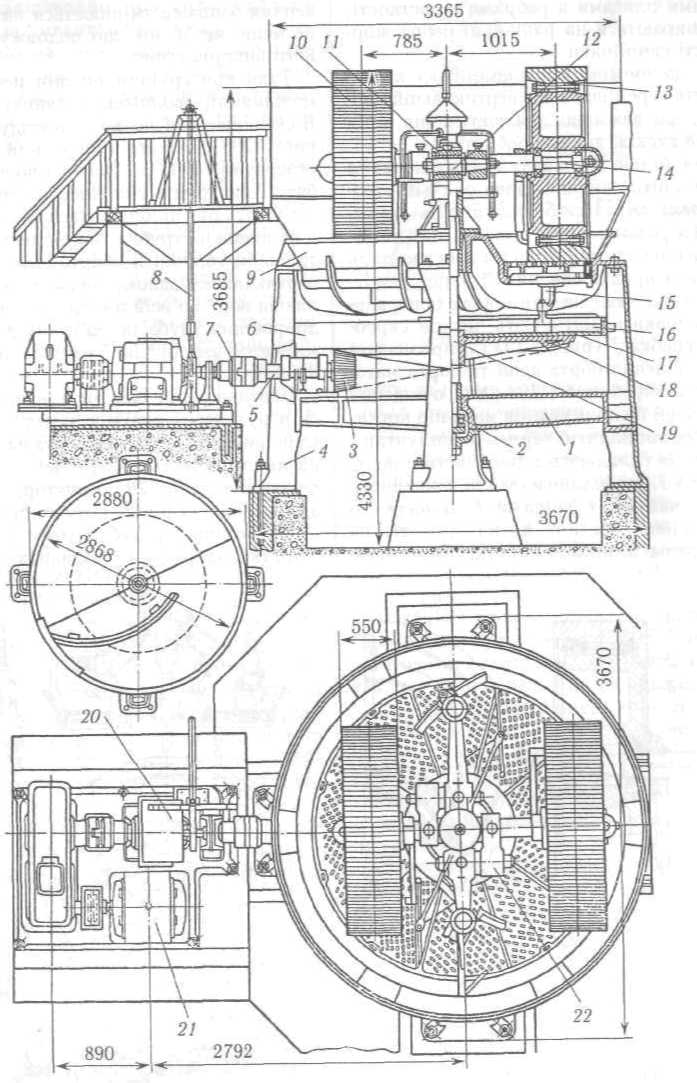

Бігуни мокрого помелу безперервної дії СМ-268 з обертовим вертикальним валом і нерухомою чашею з нижнім приводом (рис. 3.28) призначені для оброблення глиняної маси вологістю 15... ...16%.

Станина бігунів має вигляд чотирьох масивних литих колон 4, зв'язаних унизу литою хрестовиною 1 з кульовим підп'ятником 2 у центрі, а зверху чавунною литою чашею 9. Для більшої міцності й жорсткості від маточини чаші до її борта влаштовані ребра жорсткості, розміщені радіально. Через центр чаші проходить вертикальний вал 19, що вільно обертається з жорстко закріпленою на верхньому кінці центральною головкою 11. Центральна головка є сталевим виливком складної конфігурації, у центрі якої проточено вертикальний отвір для посадки на вал. У приливках головки проточені горизонтальні отвори для осей 12, на конічних кінцях яких закріплені кривошипи 22. В отворах кривошипів укріплені осі 14 котків 10. Щоб збільшити площу, по якій котяться котки, їхні осі виконують різної довжини.

Під чаші 9 перекритий сталевими решітчастими плитами з ребрами жорсткості, що спираються на радіальні ребра жорсткості самої чаші.

За допомогою кривошипів осі котків можуть переміщатися у вертикальній площині, що важливо для вилучення з-під котків кусків, які не дробляться.

Для більш вільного продавлювання через плити глиняної маси овальні отвори розмірами 16 х 50 виконують конусними з розширенням донизу. Для перемішування глиняної маси і забезпечення кращого продавлювання її через решітчастий під чаші на приливках центральної головки влаштовують чотири скребки. Скребки 5 (рис. 3.29) і 6 призначені для очищення борта чаші та борта маточини, а скребки 4 і 7 — для очищення поду чаші й спрямування маси під котки.

Рис. 3.28. Бігуни СМ-268

тами 13 (див. рис. 3.28). Зовнішня поверхня бандажа зміцнюється на глибину не менш як 30 мм, що подовжує термін його використання.

Така конструкція бігунів передбачає можливість зволоження глиняної маси. Вода подається по водопроводу 8 (див. рис. 3.29), до якого приварений зонт 9, у резервуар 10. Із резервуара вода по трубах 12 надходить у поливальні трубки 11, що мають ряд дрібних отворів. Резервуар і поливальні трубки закріплені па центральній головці й обертаються разом з вертикальним валом, рівномірно розподіляючи воду по всій площі поду чаші. Водопровідна труба не зв'язана з рухомими частинами бігунів, тому залишається нерухомою.

Вертикальний вал бігунів приводиться в рух через конічну зубчасту пару 3 (див. рис. 3.28) і 18, горизонтальний вал 5, на якому жорстко закріплено муфту 7, фрикційну муфту 20 і редуктор, зв'язаний з електродвигуном 2 1 потужністю 40 кВт.

На конічному зубчастому колесі 18 жорстко закріплено розвантажувальну

Рис. 3.29. Вузли бігунів:

а — коток; 6 - центральна головка; в - система зволоження

тарілку 17, обгороджену кожухом 6, у якому влаштовано розвантажувальне вікно. Для вивантаження глини з тарілки у вікно на кронштейні 15 шарнірно укріплено скидальну дугу 16. Шарнірне з'єднання дає змогу змінювати положення скидальної дуги по висоті над тарілкою і за кутом повороту її щодо радіуса чаші бігунів. Фрикційну муфту вмикають поворотом відводки 8 з робочої площадки для обслуговування бігунів. Перероблена в бігунах глина, продавлена крізь отвори в подових решітках, потрапляє на обертову розвантажувальну тарілку і по скидальній дузі спрямовується в розвантажувальне вікно в кожусі тарілки.

Продуктивність бігунів і ступінь подрібнювання матеріалу в них залежать переважно від маси котків, тобто від сили роздавлювання. Проте зі збільшенням маси котків значно підвищується встановлена потужність привідного двигуна. Для підвищення продуктивності бігунів без збільшення маси котків у сучасних бігунах застосовують гідравлічні чи пневматичні притискачі.

Бігуни СМ-568 призначені для одночасного розмелювання і перемішування напівсухої глини, шамоту, вугілля та інших матеріалів. Ці бігуни періодичної дії. Місткість чаші бігунів для одноразового завантаження становить 0,7 м3,після розмелювання і перемішування матеріал вивантажується із чаші за допомогою спеціального розвантажувального скребка, що опускається на днище обертової чаші.

Бігуни цієї конструкції мають ресорний притискач котків. Силу притискання котків регулюють гвинтовими стяжками.

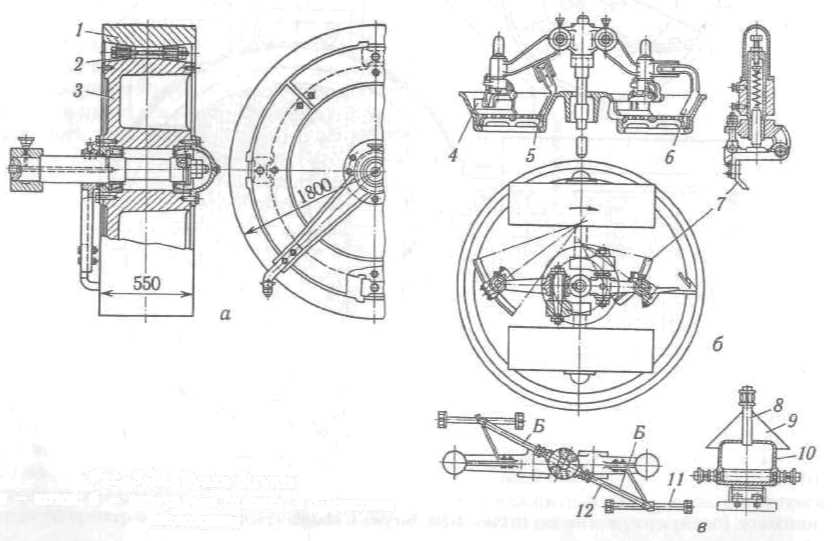

У виробництві фарфору, де не допускається наявність залізистих домішок у фарфоровій масі, застосовують бігуни СМ-401Мз гранітними котками і гранітною чашею (рис. 3.30). Бігуни комплектують елеватором і віброситом. Чаші надає руху електродвигун через клинопасову передачу, привідний шків, фрикційну муфту, горизонтальний вал, що обертається в підшипниках кочення, із закріпленою на ньому конічною шестірнею, що зачіплюється з конічним зубчастим колесом на чаші. Вал закріплений у підшипнику кочення і спирається па підп'ятник.

Рис. 3.30. Бігуни СМ-401М

Чаша має вигляд чавунної литої тарілки, на якій влаштовують гранітний під. Під кріплять до чаші дерев'яними клинами, потім заливають розчином цементу з рідким склом. По периферії чаші закріплені в рамках 12 секцій просіювальних листів. До рамок прикріплено шість вивантажувальних скребків. Котки бігунів виготовлені з граніту і закріплені на втулках, що обертаються на шарикопідшип-никах. Котки прикріплені до вертикального вала на кривошипах, що дає змогу кожному котку підніматися й обертатися. Між траверсою і щоками кривошипів установлені пружини, що створюють додатковий тиск на матеріал, який подрібнюється.

Для переміщення матеріалу, що розмелюється, на кронштейнах улаштовують скребки. Кронштейни, у свою чергу, прикріплюють до корпусу, змонтованого на вертикальному валу. Бігуни закривають циліндричним кожухом, що перешкоджає розкиданню матеріалу, який подрібнюється, і виділенню пилу.

Розмелений матеріал потрапляє на вібросито, що належить до комплекту постачання, просіюється, і залишок па ситі елеватором знову повертається в чашу бігунів. Вібросито і елеватор приводяться у рух електродвигуном бігунів через зірочки і привідний ланцюг. Чаші бігунів надає обертання цей самий електродвигун через клииопасову передачу, фрикційну муфту і конічну шестірню, закріплену на привідному валу.

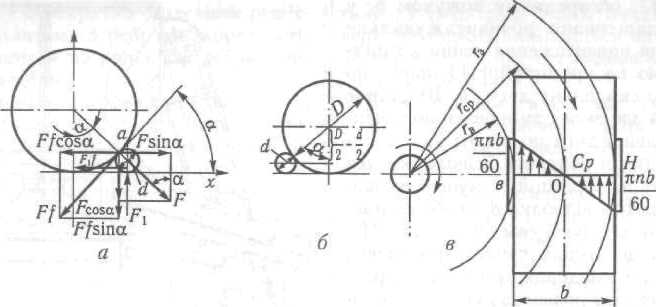

а — розподіл зусиль; б — співвідношення розмірів котка і матеріалу, що подрібнюється; в — для визначення відцентрових сил

Розрахунок основних параметрів бігунів. Для спрощення розрахунків вважатимемо, що куски матеріалу, які подрібнюються, мають форму кулі, а їх масою, оскільки вона незначна порівняно із силою роздавлювання, знехтуємо.

Зі схеми розташування зусиль при роздавлюванні кусків матеріалу (рис. 3.31, а) бачимо, що силу нормального тиску F, напрямлену вздовж діаметрів котка і куска матеріалу в точці а їхнього зіткнення, можна розкласти на горизонтальну F sin і вертикальну F cos складові.

У точці дотику куска матеріалу з чашею виникають сили протитиску F1 і тертя F1f. Для збереження рівноваги куска матеріалу сума проекцій усіх діючих сил на осі Ох і Оу має дорівнювати нулю, тобто

х = 0 або Fsin-Ffcos-F1f = 0,

звідки

Fsin = F1f + Ffсоs;

у = 0 або F1 -Ffsin -Fсоs =0.

Після математичних перетворень дістанемо

tg=![]() або

або

![]() .

.

Отже, щоб забезпечити роздавлювання куска матеріалу в бігунах, його кут захвату має бути меншим або дорівнювати подвійному куту тертя. При коефіцієнті тертя f= 0,3...0,5 кут захвату становить 30…50°.

Співвідношення діаметра котка і розміру матеріалу, що подрібнюється, визначаємо зі схеми, наведеної на рис. 3.31, б:

![]()

Визначивши з цього виразу діаметр котка D, дістанемо

D=d![]()

Для кута a = 30°

D=d![]()

Для кута a = 50°

D=d![]()

Отже, діаметр котка

D= (4.6...14)d.

Частоту обертання чаші бігунів і кутову швидкість можна визначити за умови, що матеріал не викидається із чаші відцентровою силою, яка виникає при обертанні чаші з матеріалом (за винятком бігунів із відцентровим розвантаженням матеріалу).

Зі схеми, показаної на рис. 3.31, в, видно, що матеріал, який міститься на обертовій чаші, зазнає дії двох сил: сили тертя F1f, що утримує матеріал на чаші, і відцентрової сили mv2/r3, де r3 -радіус, по якому рухається зовнішня площина котка.

Матеріал не відкидатиметься до борта чаші за умови

F1f mv2/r3 або F1f mv2r3

де v=r3

Отже,

F1f

![]() v2r3

; F1f

v2r3

; F1f

![]()

де G = mg

Звідси

![]() рад/с

рад/с

![]() об/хв.

об/хв.

При коефіцієнті тертя f = 0,3 (для твердих порід)

![]() рад/с

рад/с

![]() об/хв.

об/хв.

При коефіцієнті тертя f= 0,5 (для вологої глини)

![]() рад/с

рад/с

![]() об/хв.

об/хв.

Продуктивність бігунів залежить від багатьох факторів: маси котка і його розмірів, ступеня подрібнювання, фізичних властивостей матеріалу, що дробиться, його вологості, конструкції чаші та іп. Теоретично обґрунтованої залежності продуктивності від цих факторів поки що не встановлено. Тому продуктивність бігунів визначають за емпіричними формулами, зокрема для бігунів з дірчастим подом, м3/с:

П

=![]() або П=

або П=![]() ,

,

де S — площа перерізу одного отвору в дірчастому поді, м2; l - висота стовпчика матеріалу, що продавлюється крізь отвір поду за один оберт вертикального вала, мм (для глини вологістю 20...22 % l = 25...35 мм); а — кількість отворів, що перекриваються одним котком за один оберт вертикального вала; b — кількість отворів, що перекриваються іншим котком за один оберт вертикального вала; — кутова швидкість вертикального вала, рад/с; = 0,8...0,9 — поправковий коефіцієнт; n — частота обертання вертикального вала, об/хв.

Для визначення продуктивності, кг/год, бігунів при подрібнюванні польового шпату інженер Є. В. Шейман установив таку залежність:

![]()

де D — діаметр чаші бігунів, м; mk - маса котка, кг; n — частота обертання вертикального вала або чаші бігунів, об/хв.

Потужність двигуна приводу бігунів, що витрачається на подрібнення матеріалу, складається з потужності Р1, що витрачається па подолання сил тертя кочення котка, потужності Р2 . що витрачається на подолання сил тертя ковзання котків по поду, і потужності Р3 ,що витрачається на подолання сил тертя в усіх ланках приводу бігунів і враховується ККД машини. Отже,

Р = Р1+Р2 + Р3,

Потужність, кВт, що витрачається на подолання сил тертя кочення котка,

P1=![]() або

Р1=

або

Р1=![]() (3.46)

(3.46)

де G — вага котка, Н; fk — коефіцієнт тертя кочення; cp — середня кутова швидкість котка, рад/с; vcp — середня колова швидкість котка, м/с; rcp — середній радіус кочення котка, м; і — кількість котків, що працюють.