- •3.6. Машини для помелу матеріалу

- •Бігуни. Для дрібного подрібнення (кінцевий розмір зерен 3...8 мм) і грубого

- •Середня колова швидкість котка

- •3.7. Механічне сортування

- •Після підстановки

- •Потужність електродвигуна

- •3.8. Повітряне сортування

- •Витрата повітря

- •3.9. Устаткування для очищення газів і повітря від пилу

- •3.10. Устаткування для гідравлічної класифікації і промивання матеріалів

- •3.11. Устаткування для магнітного сортування

- •Запитання і завдання для самоконтролю

3.6. Машини для помелу матеріалу

Для виготовлення цементу, вапна, гіпсу тощо використовують тонке подрібнення матеріалу — помел. Здійснюють його барабанними, середньохідними, ударними, вібраційними, струминними млинами та бігунами.

Млини. Найпоширенішими для помелу є барабанні млини, в яких матеріал мелеться в обертовому барабані молотильними кулями або циліндриками, які вільно надають. Барабанні млини прості за конструкцією та надійні у роботі, проте мають такі недоліки, як значна витрата енергії (35...40 кВт год/т), низьке використання у робочому процесі об'єму барабана (35...45 %), малі швидкості дії па матеріал молотильних тіл, а також значний шум під час роботи.

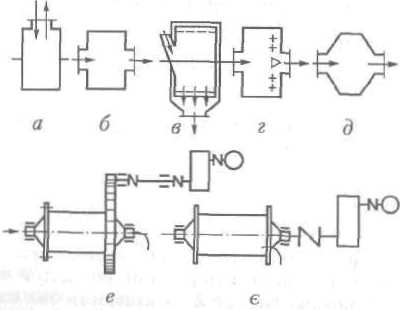

Барабанні млини (рис. 3.21) класифікують:

• за режимом роботи — періодичної (рис. 3.21,a) та безперервної (рис. 3.21, б-д) дії;

• за способом помелу — сухого та мокрого;

• за характером роботи — млини, що працюють за відкритим і замкненим циклами;

за формою молотильних тіл — кульові, стрижневі та самоподрібпення (без молотильних тіл);

за способом вивантаження — з механічним і пневматичним вивантаженням;

за конструкцією завантажувального й вивантажувального пристрою — через

Рис. 3.21. Схеми барабанних млинів

люк (рис. 3.21, а), через порожнисті цапфи (рис. 3.21, б, г-є), з периферійним вивантаженням (рис. 3.21, в);

• за конструкцією приводу — з центральним (рис. 3.21, є) і периферійним (рис. 3.24, є) приводами.

Визначальними параметрами барабанних млинів є діаметр D і довжина L барабана. Вважається, що при відношенні L/D- 2...3 млини називають барабанними з відповідними молотильними тілами (кульовими, стрижневими), а при L/D = 3...6 — трубними млинами. Ці параметри входять і в позначення млинів. Наприклад, млин 0,9 х 1,8 — це млин, який має діаметр 0,9 м і довжину 1,8 м.

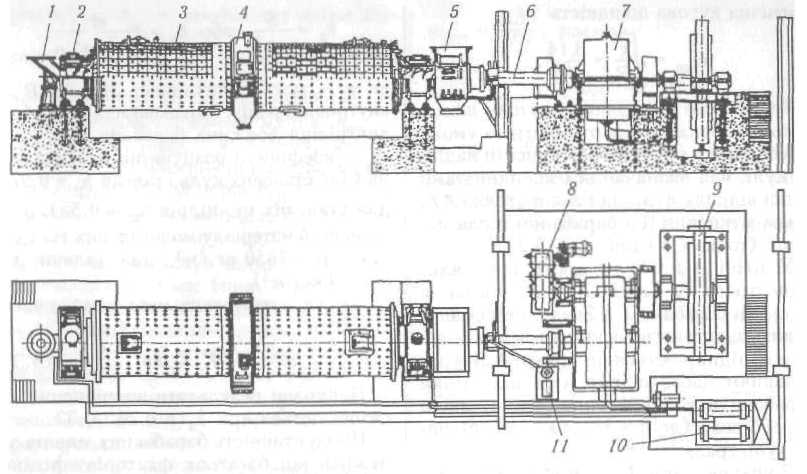

Конструкції основних вузлів різних барабанних млинів багато в чому аналогічні. На рис. 3.22 показано типову конструкцію двокамерного трубного млина. Установлений у підшипниках 2 барабан 3 приводиться в обертання двигуном 9 через редуктор 7 і проміжний вал 5. Матеріал, що подрібнюється, подається в барабан завантажувальним пристроєм /, а готовий продукт вивантажується за допомогою вивантажувального пристрою 6. У середній частині барабана розміщена вивантажувально-завантажувальна міжкамерна секція 4. Млин має систему централізованого змащення 11 для обслуговування редуктора і підшипників барабана. Для виконання ремонтних робіт у млині передбачено допоміжний привід 8.

Для зниження температури і зняття статичної електрики, що виникає в другій камері при стиранні клінкеру з добавками, у млин розподільною системою труб і форсунок насосом 10 подається вода.

Кутова швидкість барабана визначає характер руху молотильних тіл, від якого залежить інтенсивність подрібнення матеріалу в млині.

Рис. 3.22. Двокамерний трубний млин

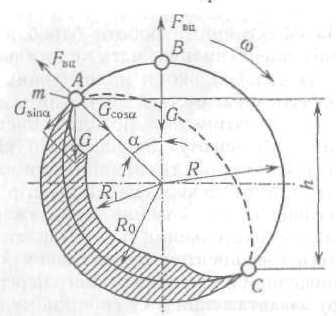

У разі малої кутової швидкості барабана молотильні тіла і матеріал, що подрібнюється, зсуваються в бік обертання барабана і разом з ним піднімаються на таку висоту, де кут підйому а дорівнює куту тертя (рис. 3.23). Звідси паралельними шарами молотильні тіла і матеріал скочуються каскадом униз. За каскадного режиму подрібнюється матеріал роздавлюванням і стиранням тілами, що перекочуються. Якщо кутова швидкість млина підвищується до певного значення, то кут повороту завантаження молотильних тіл дещо збільшується. Тоді молотильні тіла (кулі або стрижні) піднімаються на певну висоту, сходять з колової траєкторії і починають рухатися параболічною траєкторією. Такий водоспадний режим забезпечує подрібнення не тільки стиранням, а й ударами падаючих тіл, що сприяє інтенсивності помелу. За надмірної кутової швидкості барабана значно зростають відцентрові сили, які стають більшими, ніж вага. Завдяки цьому молотильні кулі разом з матеріалом притискуються до стіни барабана й обертаються, не відриваючись навіть у точці В. Проте робота подрібнення в цей час дорівнює нулю. Кутову швидкість, яка виникає при цьому, називають критичною кр і визначають з умови

Fвц = G, (3.38)

де Fвц =m2крR — відцентрова сила, Н; m — маса кулі, кг; R — радіус барабана, м; G = mg — вага кулі; g — прискорення вільного падіння, м/с2.

Підставивши в умову (3.38) значення і G, дістанемо m2крR = mg, звідки

Рис. 3.23. Схема для визначення кутової швидкості млина

критична кутова швидкість

кр

=![]()

Теоретично оптимальну кутову швидкість барабана можна отримати за умови забезпечення максимальної висоти падіння кулі, яка визначається координатами точки відриву кулі від стінки (точка А) і точки зіткнення її з барабаном після падіння (точка С) (див. рис. 3.23).

У точці А на кулю діють такі сили: відцентрова гт, ваги G і тертя ковзання по стінці барабана Т. (Значенням сили Т можна знехтувати, оскільки верхні частинки підпираються нижніми.) З урахуванням цього відрив кулі від стінки барабана в точці А виникатиме, якщо FвцG cos (де = 35...40 - кут підйому кулі, град).

З урахуванням Fвц =m2крR , а G = mg

опт=![]()

Теоретично доведено, що найвигіднішим кутом відриву кулі є кут 54°40', оскільки за більшого кута куля закидатиметься на протилежну стінку, не здійснивши подрібнення, а за меншого — не матиме достатньої енергії для руйнування матеріалу. Якщо = 54°40', то оптимальна кутова швидкість

опт=![]()

На ефективність роботи барабанних млинів значно впливає маса молотильних тіл. За малої кількості молотильних тіл не забезпечуватиметься достатній підпір і кулі скочуватимуться, не піднявшись на оптимальну висоту. За надмірної кількості молотильних тіл подрібнення матеріалу знижується через малий простір для переміщення тіл. Ступінь завантаження барабана молотильними тілами характеризується коефіцієнтом завантаження k3 — відношенням площі поперечного перерізу шару завантаження S (у спокійному етапі) до площі поперечного перерізу барабана, тобто

k3

=![]() або

k3=

або

k3=![]()

де m — маса молотильних тіл, кг; R — внутрішній радіус барабана млина, м; L — внутрішня довжина барабана млина, м; Kр — коефіцієнт розпушення завантаження (для сталевих куль і гальки Kр = 0,575, для сталевих циліндрів Kр = 0,55); р — щільність матеріалу молотильних тіл (для сталі р = 7850 кг/м3 , для гальки р = 2600кг/м3).

Звідси оптимальна маса молотильних тіл, кг:

m=R2K3KpLp (3.39)

Найкращі результати подрібнення забезпечуються при k3 = 0,26...0,32.

Продуктивність барабанних млинів залежить від багатьох факторів: фізико-механічних властивостей матеріалу, тонкості подрібнення, розмірів молотильних тіл, конструктивних особливостей млинів, режимів роботи, виду помелу (сухий чи мокрий) тощо. Через це теоретично розрахувати продуктивність фактично неможливо, тому використовують емпіричні формули

П

=6.45![]()

де D — внутрішній діаметр млина, м; m —маса молоткових тіл, т; V-внутрішній об’єм млина, м3; q-питома продуктивність млина, що залежить від матеріалу та способу помелу (при помелі клінкеру q = 0,04...0,06 т/(кВт год)); k = 0,86... 1,17 — коефіцієнт, що залежить від тонкості помелу 0,09 мм.

Продуктивність млинів, що проектуються, можна розрахувати на основі подібності їх до вже запроваджених у виробництво механізмів з відомими конструктивними характеристиками і технологічними показниками:

П=![]()

де , — вміст розрахункового класу відповідно в подрібненому та вихідному

продуктах;

kд

-коефіцієнт

зміни діаметра млина; kд=

![]() Dп

— діаметр

Dп

— діаметр

барабана млина, що проектується; DB - діаметр барабана відомого млина; kр — коефіцієнт крупності живлення; kкр — коефіцієнт подрібнення порівнюваних матеріалів (для м'яких порід kдр = 1.5...2 0, для порід середньої міцності kдр = 1, для твердих порід kдр = 0,5...0,7); kт — коефіцієнт, що враховує відмінність у порівнюваних млинах (при переході від млина з центральним завантаженням до млина з вивантаженням крізь щілину kт = 1,15... 1,25, при переході навпаки kт = = 0,8...0,87); q0 — питома продуктивність відомого млина за розрахунковим класом, т/(м3год); V— об'єм млина, що проектується, м3.

Потужність двигуна барабанних млинів визначається за енергією на піднімання молотильних тіл і матеріалу, надання їм кінетичної енергії і подолання сил тертя в механізмах приводу та опорах барабана.

Робота Ах, що витрачається на піднімання, Дж:

A1=(m+mм)gh, (3.40)

де m — визначається за формулою (3.39);

mм— маса матеріалу, що подрібнюється, становить близько 14 %, тобто mм = 0,14 т. Для визначення висоти h потрібно знати радіус і середній кут відриву. Для цього скористаємося такими міркуваннями. Без значних похибок можна всі шари завантаження, які рухаються на своїх радіусах (див. рис. 3.23), замінити одним зведеним (редукованим) шаром радіуса

![]()

де R і R1 — відповідно внутрішній радіус барабана і відстань від центра барабана до внутрішнього шару завантаження. Якщо ступінь заповнення барабана становить 0,3, то радіус R0 = 0,86R. Кут відриву частинок зведеного шару соs =

=![]() . Ураховуючи, що R0

= 0,8R

i

опт=

маємо

. Ураховуючи, що R0

= 0,8R

i

опт=

маємо

![]()

де 0 = 60°. Тоді висота підйому завантаження зведеного шару h = 4Rsin20 cos0 = 1,3R.

Остаточно формулу (3.40) запишемо так, Дж:

А1 =1,3(m+ mм)gR.

Робота А2, що витрачається на надання молотильним тілам і матеріалу кінетичної енергії,

А2=

або з урахуванням R0 і 0, Дж:

А2 =0,214(m+ mм)gR.

Отже, загальна робота на один цикл циркуляції завантаження, Дж:

А=А1+А2=l,514(m +mм)gR.

Потужність двигуна, що потрібна для роботи подрібнення, Вт:

Рподр=![]()

де Z — кількість циркуляцій.

Експериментальні дослідження і розрахунки доводять, що за один оберт барабана здійснюється Z = 1,64 циркуляції.

Потужність двигуна на подолання сил тертя визначають за відомою залежністю

де Fн — навантаження на підшипнику, Н; f — коефіцієнт тертя в підшипниках; rц - радіус цапфи, м.

Загальна потужність двигуна, Вт:

Рдв=![]()

де — ККД приводу.

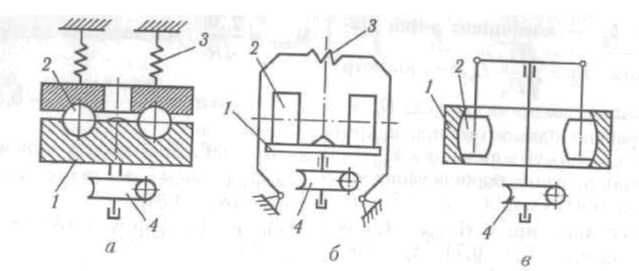

Рис. 3.24. Млини підвищеною швидкістю руху робочих органів:

а - кульовий б - валковий; в - ролико-маятниковий

На особливу увагу заслуговують млини з підвищеною швидкістю руху робочих органів. Це кульовий кільцевий (рис. 3.24, а) валковий (рис. 3.24, 6) і ролико-маятниковий (рис. 3.24, в) млини їх використовують для тонкого помелу матеріалів середньої та малої міцності (каолін, шпат, магнезії). У таких машинах подрібнення досягають роздавлюванням і частково стиранням матеріалу між циліндричними, конічними або кульоподібними поверхнями роликів 2 і плоскими або криволінійними поверхнями кільця 1 при їх взаємному розміщенні та обертанні від приводу 4. Оскільки маса роликів невелика, в деяких конструкціях вони притискуються до матеріалу, що подрібнюється, за допомогою пружин З або відцентровими силами інерції. Кутова швидкість обертання привідного вала в таких млинах становить 10...30 рад/с.

Кутову швидкість, рад/с, визначають так:

• для кульових млинів (див. рис. 3.24, а)

![]()

де k = 1,2 — коефіцієнт, що враховує увігнутість жолоба кільця; f— коефіцієнт тертя матеріалу об метал; R — радіус кільця, м;

• для валкових млинів (див. рис. 3.24, б)

![]()

де r - радіус тарілки, м;

• для ролико-маятиикових млинів (див. рис. 3.24, в)

![]()

де B — ширина ролика, м; m — маса ролика, кг; R — відстань від осі обертання хрестовини до осі ролика, м.

Тонкість помелу матеріалів має важливе значення для інтенсифікації різних технологічних процесів. Так, збільшення тонкості помелу цементу па 60.. .70 % дає змогу майже вдвічі підняти його марку і скоротити час твердіння, що сприяє істотній економії матеріалу при виготовленні виробів на основі цементу. Машини, які забезпечують таку топкість помелу, називають машинами для надтонкого помелу.

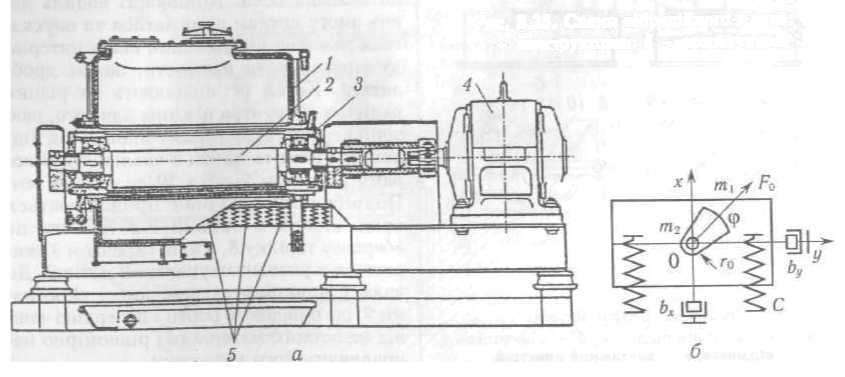

Серед таких машин найпоширенішим є вібраційний млин. Цей млин (рис. 3.25, а) складається з корпусу у в якому на підшипниках 3 встановлений зрівноважений (дебалансовий) вал 2, що обертається двигуном 4. Корпус млина віброізолюють від фундаменту пружинами 5. При обертанні вала за рахунок його дебалансу (рис. 3.25, б) виникає відцентрова сила F0, що спричинює вібрацію корпусу, всередині якого розміщуються молотильні тіла. Завдяки великій кутовій швидкості ( = 25...50 рад/с) молотильні тіла інтенсивно діють на матеріал і подрібнюють його. Характерним з погляду роботи машини є те, що тіла і матеріал, які містяться у млині, поволі повертаються в бік, протилежний напряму обертання дебалансного вала. Цей рух пояснюється тим, що прискорення ам > g. Параметри цих млинів розраховують на основі розгляду млинів як динамічних систем (див. рис. 3.25, б), рух яких описується диференціальним рівнянням виду

mх + bх + сх = Fо соst. (3.41)

Рівняння (3.41) складене на основі розгляду сил, що діють у системі (див. рис. 3.25, б). Нагадаємо, що m — маса системи, яка і враховує масу корпусу mк, матеріалу mм, молотильних тіл mт і дебалансного вала mд, тобто

m = mк + mд + ( mм+mт ).

Коефіцієнт а враховує приєднання завантаження до коливань ( = 0,2...0,3).

Коефіцієнт опору b оцінює сили розсіяння енергії і в реальних умовах роботи млинів не впливає на динаміку машини. Коефіцієнт пружності с визначають з умов роботи млина: відношення частоти вібрації до частоти власних коливань 0 беруть у межах /0 = 4...5. Такий режим називають зарезонансним, оскільки власна частота менша від частоти вібрації. Тоді c= m20.

Силу F0 називають вимушеною і визначають за формулою

F0=m0r0w2

де m0r0 - неврівноваженої маси mо дебалансного вала; г0 — відстань від центра обертання до центра неврівноваженої маси (див. рис. 3.25, б). Слід зазначити, що рівняння (3.41) описує рух млина за умов, коли вісь обертання вала збігається з віссю центра мас системи, а реакції опор проходять через центр мас пружин. У цьому разі траєкторія коливань наближатиметься до колової. Якщо ці умови н е виконуються, потрібно розглянути коливання і по осі у. Для сталих коливань рівняння (3.41) має такий вигляд:

x=x0cos(t-) (3.42)

де хо, — відповідно амплітуда і початкова фаза коливань.

Підстановкою рівняння (3.42) у (3.41) і після відповідних перетворень матимемо

x0=![]() (3.43)

(3.43)

а - конструктивна: 6 – розрахункова

![]()

З урахуванням реального робочого режиму млила (b = 0) формула (3.43) набере вигляду

![]() (3.44)

(3.44)

За відомих x0 і послідовно визначають m, с і oro. Потужність млина дається з потужності па коливання Рк і тертя в опорах РТ. Потужність на коливання, Вт, визначають як добуток сили F0 на швидкість ,xо

Pk=![]() (3.45)

(3.45)

а потужність на тертя в опорах — за відомою залежністю в подібних механізмах. Загальна потужність двигуна

P=![]()

де — ККД приводу.